со со со

Изобретение относится к машиностроению, в частности к конструкции оборудования для обработки давлением.

Известна система автоматического управления кривошипным прессом, содержащая смонтированные на станине датчики усилия и положения ползуна, связанная через анализатор с блоками управления и включения, счетчик числа нагружевий, блоки задания и индикации, соединеннье с анализатором, при этом клапан включения муфты пресса соединен с блоком включения, а также устройство регулировки штамповой высоты пресса в виде соединенных с блоком управления исполнительного двигателя, механизма и датчика обратной связи 1.

Недостатками известной системы автоматического управления являются невысокая точность штампуемых изделий и малая надежность из-за отсутствия стабильности в работе канала коррекции контролируемых параметров.

Цель изобретения - повышение надежности и точности.

Поставленная цель достигается тем, что система автоматического управления кривошипным прессом, содержашая смонтированные на станине датчики с блоками управления и включения, счетчик числа нагружений, блоки задания и индикации, соединенные с указанным анализатором, при этом клапан включения муфты пресса соединен с блоком включения, а также устройство регулировки штамповой высоты пресса в виде соединенных с блоком управления исполнительного двигателя, механизма регулировки и. датчика обратной связи, снабжена узлом управления автоматической подачей и каналом коррекции положения ползуна в виде установленного на столе пресса магнитоупругого преобразователя с катушкой и сумматора, датчики усилий выполнены в виде магнитоупругих преобразователей, анализатор выполнен в виде микропроцессора, а блоки индикации - в виде соединенных с датчиком усилий и микропроцессором индикатора усилий, анализатора загрузки и измерителя энергии деформирования, при этом счетчик числа нагружений соединен с датчиком усилий и микропроцессором, а блок включения соединен с клапаном включения пресса и узлом управления автоматической подачей.

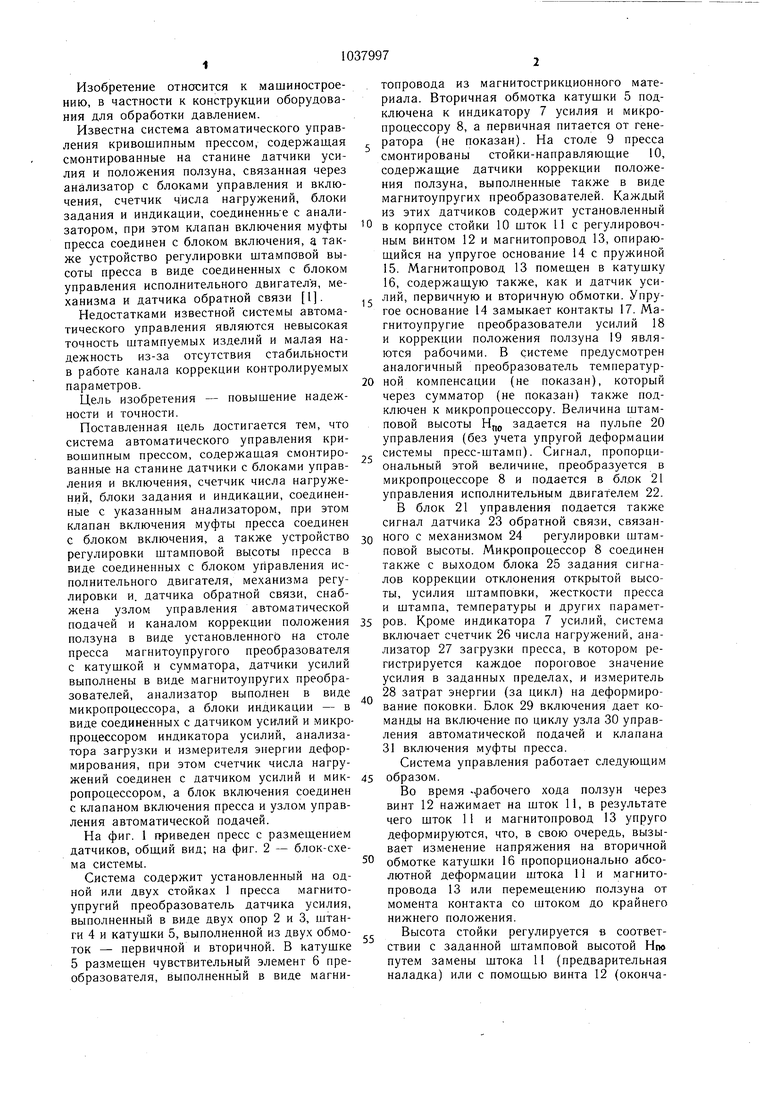

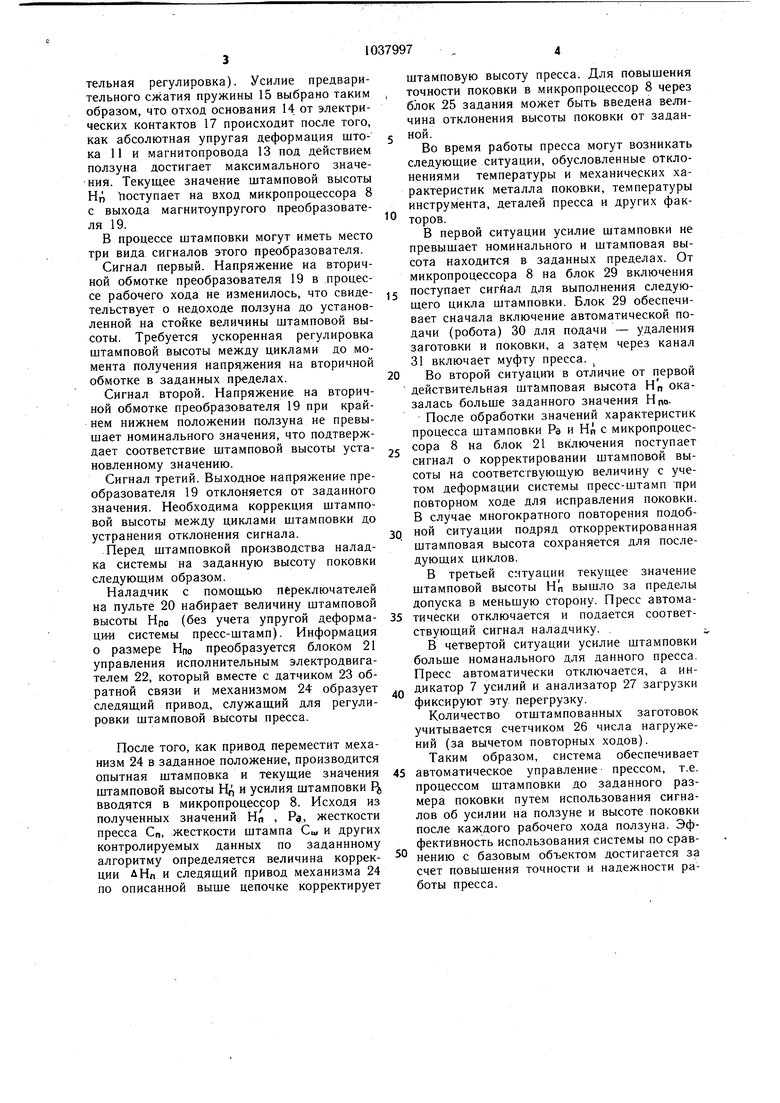

На фиг. 1 Приведен пресс с размещением датчиков, обший вид; на фиг. 2 - блок-схема системы.

Система содержит установленный на одной или двух стойках 1 пресса магнитоупругий преобразователь датчика усилия, выполненный в виде двух опор 2 и 3, штанги 4 и катушки 5, выполненной из двух обмоток - первичной и вторичной. В катушке 5 размешен чувствительный элемент 6 преобразователя, выполненнь1Й в виде магнитопровода из магнитострикционного материала. Вторичная обмотка катушки 5 подключена к индикатору 7 усилия и микропроцессору 8, а первичная питается от генес ратора (не показан). На столе 9 пресса смонтированы стойки-направляюшие 10, содержащие датчики коррекции положения ползуна, выполненные также в виде магнитоупругих преобразователей. Каждый из этих датчиков содержит установленный 0 в корпусе стойки 10 шток 11 с регулировочным винтом 12 и магнитопровод 13, опирающийся на упругое основание 14 с пружиной

15.Магнитопровод 13 помещен в катушку

16,содержашую также, как и датчик уси, ЛИЙ, первичную и вторичную обмотки. Упругое основание 14 замыкает контакты 17. Магнитоупругие преобразователи усилий 18 и коррекции положения ползуна 19 являются рабочими. В системе предусмотрен аналогичный преобразователь температурной компенсации (не показан), который через сумматор (не показан) также подключен к микропроцессору. Величина штамповой высоты Ндд задается на пульпе 20 управления (без учета упругой деформации системы пресс-штамп). Сигнал, пропорциональный этой величине, преобразуется в микропроцессоре 8 и подается в блок 21 управления исполнительным двигателем 22. В блок 21 управления подается также сигнал датчика 23 обратной связи, связанного с механизмом 24 регулировки штамповой высоты. Микропроцессор 8 соединен также с выходом блока 25 задания сигналов коррекции отклонения открытой высоты, усилия штамповки, жесткости пресса и штампа, температуры и других параметров. Кроме индикатора 7 усилий, система включает счетчик 26 числа нагружений, анализатор 27 загрузки пресса, в котором регистрируется каждое пороговое значение усилия в заданных пределах, и измеритель 28 затрат энергии (за цикл) на деформирование поковки. Блок 29 включения дает команды на включение по циклу узла 30 управления автоматической подачей и клапана 31 включения муфты пресса.

Система управления работает следующим

5 образом.

Во время .«рабочего хода ползун через винт 12 нажимает на шток 11, в результате чего шток 11 и магнитопровод 13 упруго деформируются, что, в свою очередь, вызывает изменение напряжения на вторичной

0 обмотке катушки 16 пропорционально абсолютной деформации штока 11 и .магнитопровода 13 или перемещению ползуна от момента контакта со штоком до крайнего нижнего положения.

Высота стойки регулируется в соответствии с заданной штамповой высотой Нпо путем замены штока 11 (предварительная наладка) или с помощью винта 12 (окончательная регулировка). Усилие предварительного сжатия пружины 15 выбрано таким образом, что отход основания 14 от электрических контактов 17 происходит после того, как абсолютная упругая деформация штока 11 и магнитопровода 13 под действием ползуна достигает максимального значения. Текущее значение штамповой высоты Нр поступает на вход микропроцессора 8 с выхода магнитоупругого преобразователя 19.

В процессе штамповки могут иметь место три вида сигналов этого преобразователя.

Сигнал первый. Напряжение на вторичной обмотке преобразователя 19 в процессе рабочего хода не изменилось, что свидетельствует о недоходе ползуна до установленной на стойке величины штамповой высоты. Требуется ускоренная регулировка штамповой высоты между циклами до момента получения напряжения на вторичной обмотке в заданных пределах.

Сигнал второй. Напряжение на вторичной обмотке преобразователя 19 при крайнем нижнем положении ползуна не превышает номинального значения, что подтверждает соответствие штамповой высоты установленному значению.

Сигнал третий. Выходное напряжение преобразователя 19 отклоняется от заданного значения. Необходима коррекция штамповой высоты между циклами штамповки до устранения отклонения сигнала.

Йеред штамповкой производства наладка системы на заданную высоту поковки следующим образом.

Наладчик с помощью переключателей на пульте 20 набирает величину щтамповой высоты Н{10 (без учета упругой деформации системы пресс-штамп). Информация о размере Нпо преобразуется блоком 21 управления исполнительным электродвигателем 22, который вместе с датчиком 23 обратной связи и механизмом 24 образует следящий привод, служащий для регулировки штамповой высоты пресса.

После того, как привод переместит механизм 24 в заданное положение, производится опытная штамповка и текущие значения щтамповой высоты Щ и усилия штамповки Р вводятся в микропроцессор 8. Исходя из полученных значений Нп , Ре., жесткости пресса Сп, жесткости штампа Сц, и других контролируемых данных по заданнному алгоритму определяется величина коррекции ДНп и следящий привод механизма 24 по описанной выще цепочке корректирует

щтамповую высоту пресса. Для повышения точности поковки в микропроцессор 8 через блок 25 задания может быть введена величина отклонения высоты поковки от заданной.

Во время работы пресса могут возникать следующие ситуации, обусловленные отклонениями температуры и механических характеристик металла поковки, температуры инструмента, деталей пресса и других фак0торов.

В первой ситуации усилие штамповки не превыщает номинального и щтамповая высота находится в заданных пределах. От микропроцессора 8 на блок 29 включения поступает сигйал для выполнения следую5щего цикла штамповки. Блок 29 обеспечивает сначала включение автоматической подачи (робота) 30 для подачи - удаления заготовки и поковки, а затем через канал 31 включает муфту пресса.

Во второй ситуации в отличие от первой

0 действительная штампован высота Нп оказалась больше заданного значения НnoПосле обработки значений характеристик процесса штамповки PS и Нп с микропроцессора 8 на блок 21 включения поступает

5 сигнал о корректировании щтамповой высоты на соответствующую величину с учетом деформации системы пресс-щтамп при повторном ходе для исправления поковки. В случае многократного повторения подобной ситуации подряд откорректированная

0 щтамповая высота сохраняется для последующих циклов.

В третьей ситуации текущее значение щтамповой высоты Нп вышло за пределы допуска в меньшую сторону. Пресс автоматически отключается и подается соответствующий сигнал наладчику.;

В четвертой ситуации усилие щтамповки

больше номанального для данного пресса.

Пресс автоматически отключается, а инд дикатор 7 усилий и анализатор 27 загрузки

фиксируют эту перегрузку.

Количество отштампованных заготовок учитывается счетчиком 26 числа нагружений (за вычетом повторных ходов).

Таким образом, система обеспечивает

5 автоматическое управление прессом, т.е. процессом щтамповки до заданного размера поковки путем использования сигналов об усилии на ползуне и высоте поковки после каждого рабочего хода ползуна. Эффективность использования системы по срав0нению с базовым объектом достигается за счет повышения точности и надежности работы пресса.

сриг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для штамповки деталей из листового материала | 1985 |

|

SU1282946A1 |

| Способ и устройство измерения крутящего момента приёмного вала горячештамповочного пресса для измерения его усилия | 2023 |

|

RU2820805C1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| Устройство для автоматической смазки штамповочного инструмента | 1983 |

|

SU1117431A1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 1998 |

|

RU2156188C2 |

| КРИВОШИПНЫЙ ПРЕСС | 1998 |

|

RU2164206C2 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163942A1 |

| Компенсатор неравномерности нагружения элементов штамповой оснастки открытого вертикального пресса | 1987 |

|

SU1497051A2 |

| Устройство для смазки рабочих поверхностей штампов | 1986 |

|

SU1412865A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КРИВОШИПНЫМ ПРЕССОМ, содержащая смонтированные на станине датчики усилия и положения ползуна, связанные через анализатор с блоками управления и включения, счетчик числа нагружений, блбки задания и индикации, соединенные с указанным анализатором, при этом клапан включения муфты пресса соединен с блоком включения, а также устройство регулировки штамповой высоты пресса в виде соединенных с блоком управления исполнительного двигателя, механизма регулировки и датчика обратной связи, огличающаяся тем, что, с целью повышения надежности и точности, она снабжена узлом управления автоматической подачей и каналом коррекции положения ползуна в виде установленного на столе пресса магнитоупругого преобразователя с катушкой и сумматора, датчики усилий выполнены в виде магнитоупругих преобразователей, анализатор выполнен в виде микропроцессора, а блоки индикации - в виде соединенных с датчиком усилий и микропроцессоi ром индикатора усилий, анализатора загрузки и измерителя энергии деформирования, при этом счетчик числа нагружений соединен с датчиком усилий и микропроцессором, а блок включения соединен с клапаном вклю-. чения пресса и узлом управления автоматической подачей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Быченко В | |||

| П | |||

| Применение методов и средств активного контроля при закрытой штамповке на КГШП | |||

| - В кн | |||

| Прогрессивные методы штамповки | |||

| Кишинев, Молдавское республиканское правление НТО МАШПРОМ | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1983-08-30—Публикация

1979-03-01—Подача