Изобретение относится к способам сварки и преийу1Е(ественио наплагки;, и быть Йспопьэовано при из готовлении инструмента в инструментальной и ДРУ1ТДХ oTfpaanHX маишнострои1:ельной лфо шоленности,

Известен (этособщжварки элемен тов к изделию, при Котором производят нагрев и { Ышавление свариваемых деталей в зоне СЕнарки двумя лугами, воэдёйств5тащими с двух сторон на привариваемую заготовку, и охлаждейие сварйваеталх деталей в эонёсо-, единения. При этом осуществляется перемещение свариваёвгзк заготовок относительно сварочных дуг (l Однако известный способ предпола-га т наличие, как минимум, двух приводой, что приводит к определенной сложности оборудования.

Цель изобретения - исключение отдельного привода перемещения сварива емых деталей,:

Цель достигавtck тем что соглас-, но способу сварки эакшочаницемуся в нагреве двумя дугами зоны сварки деталей, один из которых является проволокой, при перемещении ., сварки относительно дуг, и охлаждеiiHH зоны соединения, в. качестве привода изделия используют усилие подачи привариваемой проволоки, передаваемое на изделие через кристаллизукЩЕйся металл шва, а охлаждение ЗОНЕ сварки ведут, подавая вдоль линии пересечения плоскости двух дуг и вертикальаой .плоскости, проходящей через ось проволоки охлгикдающую жид10кость. . .- v/ . . , .

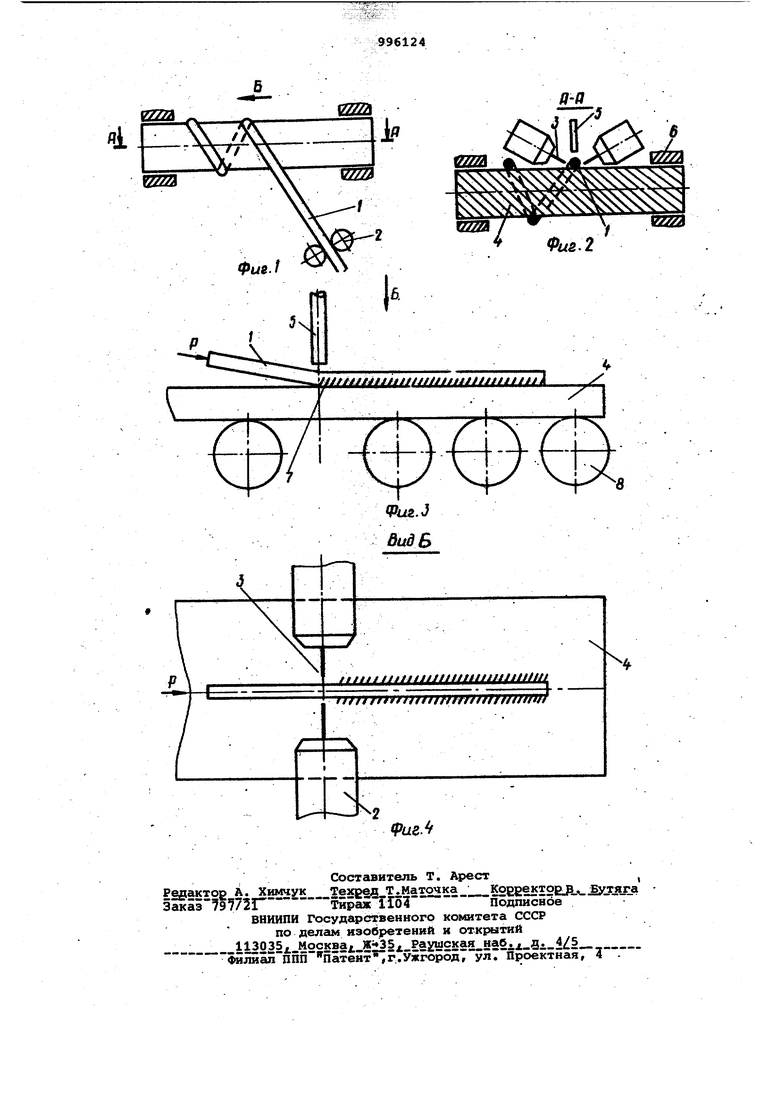

На фиг, 1 представлена схема осуществления предлагаемого способаf на фиг, 2 - разрез А-А на фиг. 1 на фиг. 3 - схема приварки проволоки

15 к плоской детали; на фиг. 4 - вид В на фиг. 3.

Оюсоб осуществляется следующим образом.

Проволоку 1 подают с помощью ро20ликов 2 в зону двух дуг 3, где она сваривается с деталью 4. Одновременно с нагревом дугами 3 по трубке 5 поступает охлаждающая жкцкость. Охлаждается поверхностный слой прива25риваемой проволоки 1.

Проволока 1 имеет по сечени1э разную прочность, причем в охлажденной части прочность Вшие, чем в нижней более нагретой. Усилие на детаЛь 4

30 ОТ роликов 2 передается через более

прочный участок проволоки 1, В результате деталь 4 получает движение. Если проволока 1 по отношению к дугам 3 расположена под углом к детали 4 так, как показано на фиг. 1, то деталь 4 совместно с вращением получает осевое перемещение по стрелке Б, Крепление детали 4 осуществлено в подшипниках б скольжения.

Сварка производится следуюгиим образом.

Деталь 4 помещают в подшипниках б с возможностью в ращения и продольного перемещения. Затем к детали 4 подводят привариваемую проволоку 1 с помощью толкающих роликов 2. Начинают сварку (зажигают дуги 3 J и одновременно пускают охлаждающую жидкость по трубе 5. Проволока 1 в зоне соединения в сечении нагревается на разные температуры. Верхний слой, охлаясдаемый, имеет более высокую про ность и способен воспринимать усилие движения проволоки 1. Нишшй слой, контактирующий с деталью 4, расплавлен. Деталь 4 получает вршцение. В свою очередь деталь 4, вращаясь, изгибает привариваемый участок проволоки 1. Проволока 1 noBtopHeT геометри поверхности детали 4.

На фиг. 3 и 4.показан один из вариантов способа для случая наплавки и сварки на плоскую деталь. К плоской детали 4 с помощью двух дуг 3 производится приварка проволоки 1. Охлаждение места сварки осуществляется водой, подаваемой по трубке 5.

Прямолинейное движение детали 4 осуществляется усилием Р от привода проволоки через кристаллизующийся металл в месте контакта 7 проволоки и детали. Деталь 4 движется по рольгангу 8.

Поскольку усилие проволоки передается на деталь через участок 5 кристаллизующегося металла, то решающим становится охлаждение сварочной ванны. При принудительном охлаждении когда охлаждение ведут путем подачи охлаждающей жидкости вдоль линии пересечения плоскости двух дуг и вертикальной плоскости, проходящей чере ось проволоки, эффект передачи усилия от проволоки на деталь через кристаллизующийся металл 51вляется масимальньм.

В предлагаемом способе охлаждаемый участок воспринимает усилие движения, так как их направления совпадают: выпучивания проволоки не происходит/ ее отрыва от детали также не наблюдается. Охлаждаемый участок передает усилие на деталь через кристаллизующийся участок шва.

Пример. На деталь из ст 45 диаметром 50 мм наплавляется проволока из материала Р-18 диаметром 6,0 мм. Режим наплавки: С1{ла тока на каждую дугу 80-90 А, линейная скорость подачи присадка 18-20 м/ч, подача воды капельная 30-40 капель в мин. В результате получают качественную наплавку использования станка с приводом вращения и поступательного движения.

Предлагаемый способ прост в производстве, позволяет существенно упростить оборудование, исключив из него самостоятельный поивол перемещения изделия.

Способ может быть применен пои изготовлении,; оежущего инструмента и других деталей и может дать значительный экономический эффект по сравнению с прототипом.

Формула изобретения Способ сварки преимущественно приварки проволоки к изделию, при котором производят нагрев и расплавление свариваемых заготовсж в зоне сварки двумя дугами, воздействующими с двух сторон на привариваемую заготовку, и охлаждение зоны сварки п{ж перемещении ее относительно сварочных дуг, отличающийся тем что, с 1Хелью исключения отдельного привода перемещения свариваемого изделия, перемев ение изделия осущест-. вляют путем передачи на него усилия подачи привариваемой проволоки через кристаллизующийся металл шва, а .охлаждение зоны сварки производят, подавая охлаждающую жидкость на привариваемую проволоку вдоль линии пересечения плоскости расположения сварочшлх дуг и вертикальной плоскости, проходящей через ось привариваемой проволоки.

Источники инфо ялации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 757286, кл. В 23 К 37/06, 26.12.78 t прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки круговых соединений в листовых конструкциях | 1985 |

|

SU1274886A1 |

| Способ двухдуговой сварки угловых швов тавровых соединений | 1978 |

|

SU766783A1 |

| Способ сварки плавлением | 1982 |

|

SU1109274A1 |

| Способ дуговой сварки проволоки с листом | 1980 |

|

SU944837A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ сварки деталей | 1979 |

|

SU837679A1 |

| Способ изготовления сварных крупногабаритных конструкций | 1983 |

|

SU1162563A1 |

| Способ лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей и устройство для его осуществления | 2019 |

|

RU2715930C1 |

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU1039666A1 |

| Способ дуговой сварки стыковыхСОЕдиНЕНий | 1978 |

|

SU818785A1 |

Авторы

Даты

1983-02-15—Публикация

1981-02-19—Подача