(54) АЛМАЗНОЕ СВЕРЛО

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверло | 1981 |

|

SU986633A2 |

| Алмазное трубчатое сверло | 1979 |

|

SU852585A1 |

| Алмазный инструмент для кольцевого сверления | 1979 |

|

SU856821A1 |

| Алмазное сверло | 1983 |

|

SU1212813A1 |

| Алмазное сверло | 1981 |

|

SU996217A1 |

| Способ изготовления алмазоносногоэлЕМЕНТА | 1979 |

|

SU823105A1 |

| Алмазное кольцевое сверло | 1977 |

|

SU745701A1 |

| Кольцевое алмазное сверло | 1980 |

|

SU887210A1 |

| Алмазное сегментное сверло для выполнения отверстий в строительных материалах | 1973 |

|

SU442938A1 |

| Алмазное кольцевое сверло | 1981 |

|

SU965790A1 |

I

Изобретение относится к технологий обработки неметаллических материалов и может найти применение на предприятиях приборостроительной и электронной промыишенности.

Известно алмазное сверло, включающее цилиндрический полый корпус с алмазоносной торцовой режущей частью р 3.

Наиболее близким техническим решением из известных является алмазное сверло, включающее полый цилиндрический корпус, разделенный по образующей на режупще элементы с «лмазоносной торцовой режущей кромкой iZj.

Недостатком известных алмазных сверл является то, что они позволяют сверлить отверстия постоянного диаметра только с цилиндрической формой боковой поверхности.

Цель изобретения - расширение технологических возможностей при обработке отверстий алмазным сверлом.

Для достижения поставленной цели алмазное сверло, включающее полый ци( линдрический корпус, разделенный по образующей на режущие элементы с алма- зоносной торцовой режущей кромкой, снабжено источниками тепловых полей, закрепленных на наружных и внутренних поверхностях режущих элементов в шахматном порядке, причем каждый наруж.мй источник включен встречно

10 с близлежащим внутренним, и все пары подключены параллельно к кольцевым токоподводам, а режущие злементы выполнены из биметалла. .

Кроме того, пары источников тепМловых полей могут быть включены параллельно по сечениям с регулируемой температурой нагрева биметалла,причем пары источников каждого сечения подключены к индавидуальной паре

К кольцевых токоподводов,

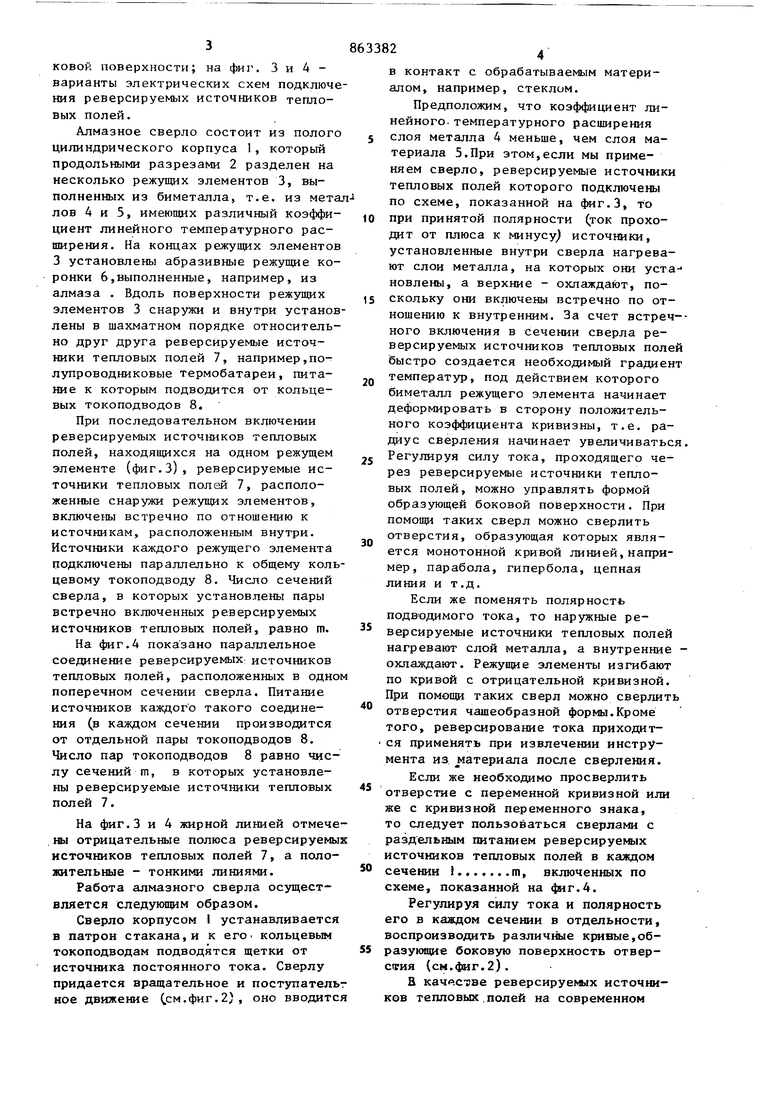

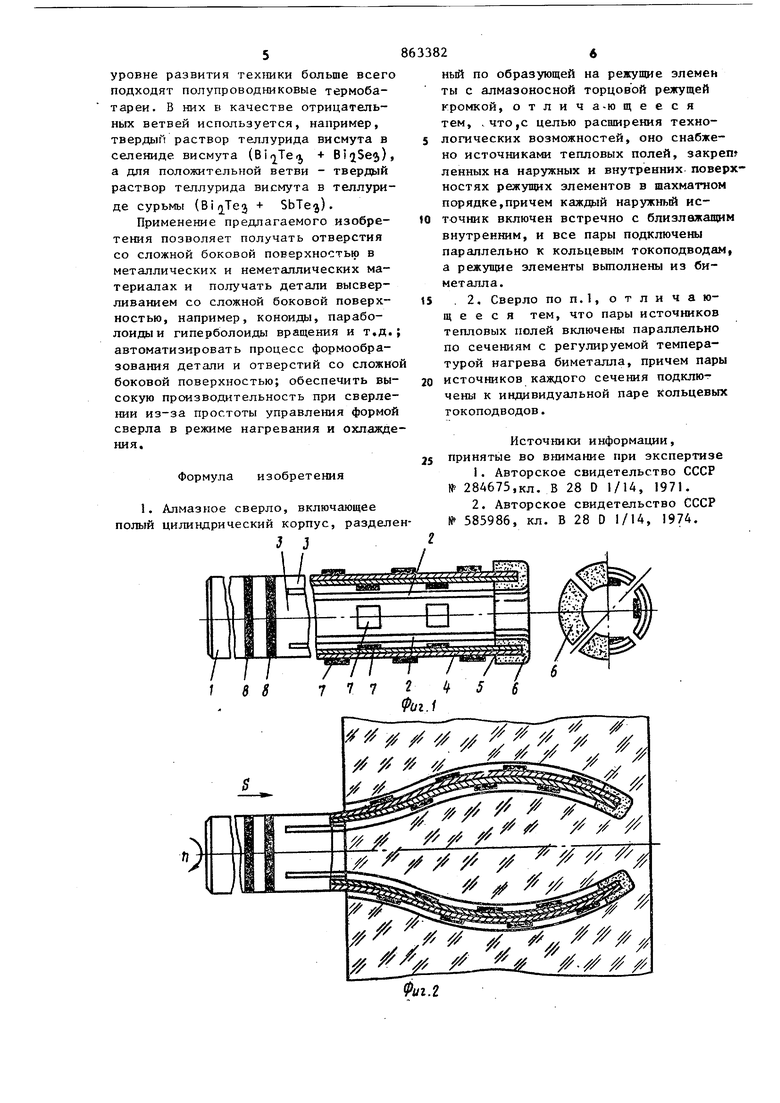

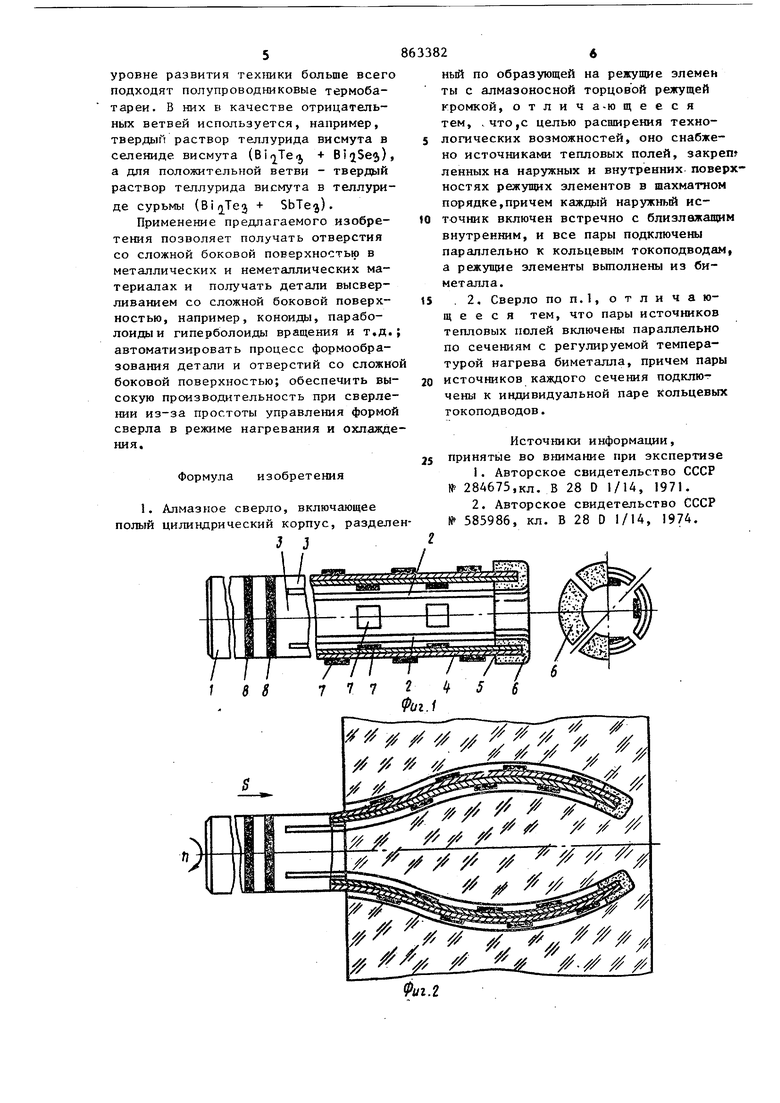

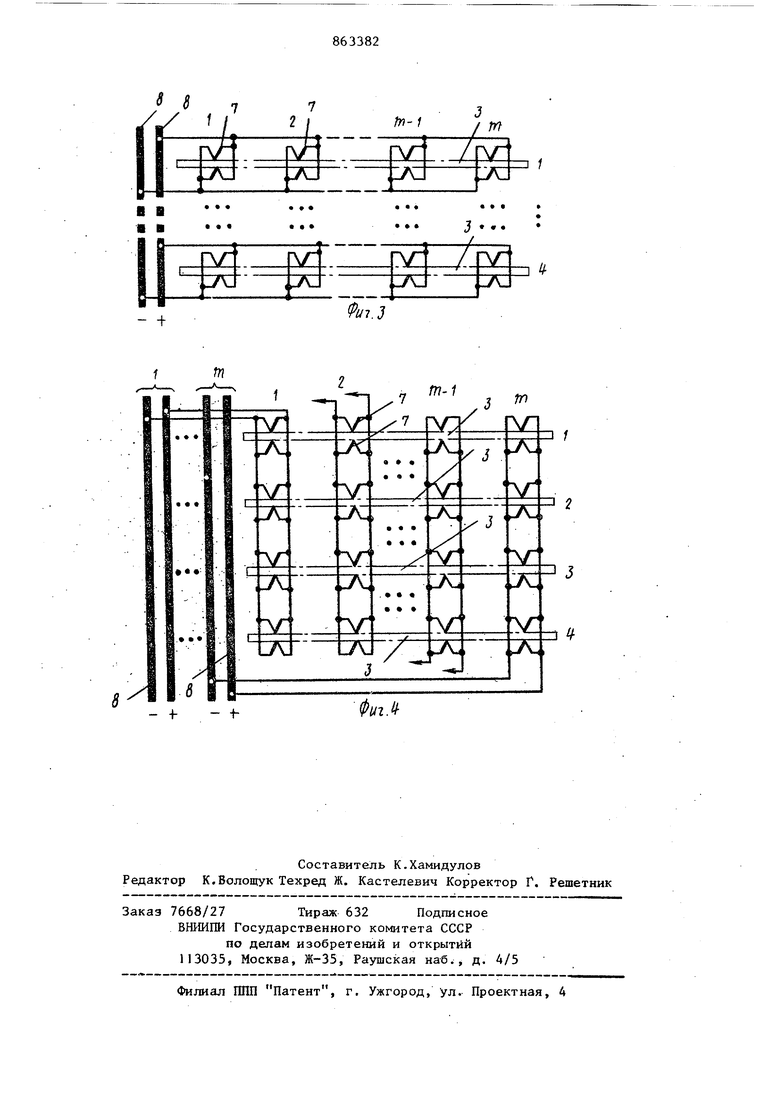

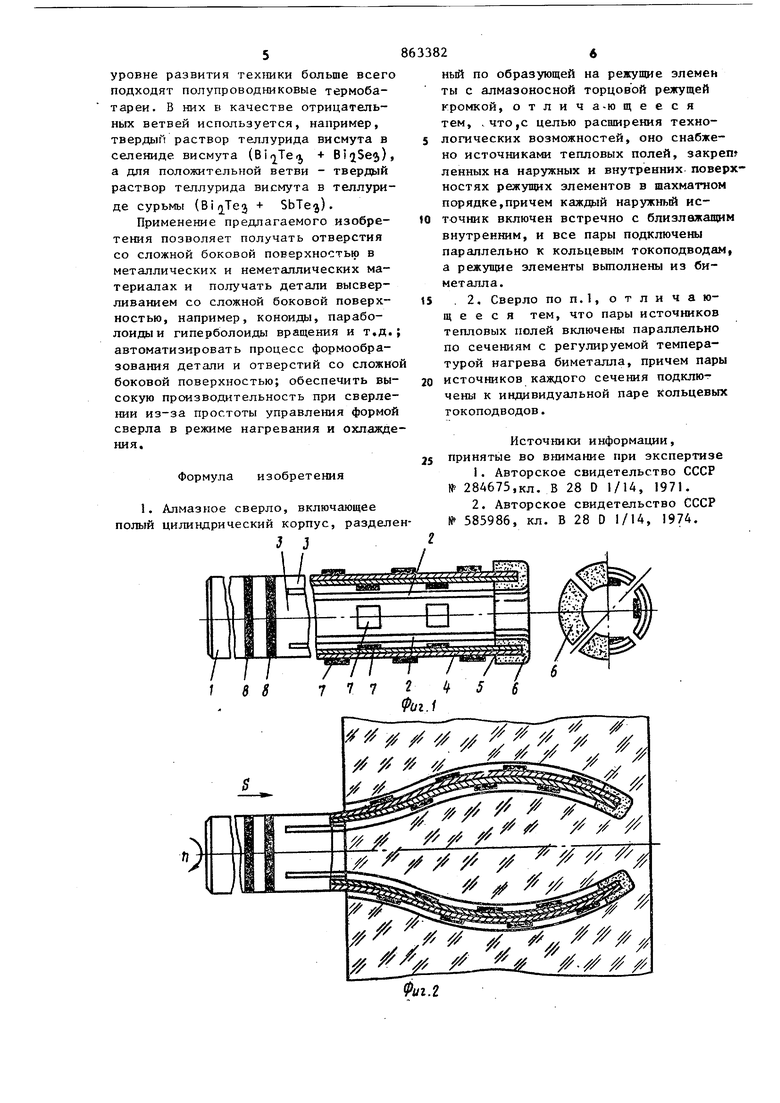

На фиг.1 изобр.чжена конструкция алмазного сверла; на 4иг.2 - пример сверления со сложной образующей бр3ковок поверхности; на фиг. 3 и 4 варианты электрических схем подключе ния реверсируемых источников тепловых полей. Алмазное сверло состоит из полого цилиндрического корпуса 1, который продольными разрезами 2 разделен на несколько режущих элементов 3, выполненных из биметалла, т.е. из мета лов 4 и 5, имеющих различный коэффициент линейного температурного расширения. На концах режущих элементов 3 установлены абразивные режущие коронки 6,выполненные, например, из алмаза . Вдоль поверхности режущих элементов 3 снаружи и внутри установ лены в шахматном порядке относительно друг друга реверсируемые источники тепловых полей 7, например,полупроводниковые термобатареи, питание к которым подводится от кольцевых токоподводов 8. При последовательном включении реверсируемых источников тепловых полей, находящихся на одном режущем элементе (фиг.З), реверсируемые источники тепловых полей 7, расположенные снаружи режущих элементов, включены встречно по отношению к источникам, расположенным внутри. Источники каждого режущего элемента подключены параллельно к общему коль цевому токоподводу 8. Число сечений сверла, в которых установлены пары встречно включенных реверсируемых источников тепловых полей, равно т. На фиг.4 показано параллельное соединение реверсируемых; источников тепловых полей, расположенных в одно поперечном сечении сверла. Питание источников каждого такого соединения (в каждом сечении производится от отдельной пары токоподводов 8. Число пар токоподводов 8 равно числу сечений т, в которых установлены реверсируемые источники тепловых полей 7. На фиг.З и 4 жирной линией отмеч ны отрицательные полюса реверсируемы источников тепловых полей 7, а поло жительные - тонкими линиями. Работа алмазного сверла осуществляется следующим образом. Сверло корпусом 1 устанавливаетс в патрон стакана,и к его- кольцевым токоподводам подводятся щетки от источника постоянного тока. Сверлу придается вращательное и поступател кое движение (см.фиг.2}, оно вводит 2 В контакт с обрабатываемым материалом, например, стеклим. Предположим, что коэффициент линейного, температурного расширения слоя металла 4 меньше, чем слоя материала 5.При этом,если мы применяем сверло, реверсируемые источники тепловых полей которого подключены по схеме, показанной на фиг.З, то при принятой полярности (ток проходит от плюса к минусу источники, установленные внутри сверла нагревают слои металла, на которых они уста- новлены, а верхние - охлаждают, поскольку они включены встречно по отношению к внутренним. За счет встреч-ного включения в сечении сверла реверсируемых источников тепловых полей быстро создается необходимый градиент температур, под действием которого биметалл режущего элемента начинает деформировать в сторону положительного коэффициента кривизны, т.е. радиус сверления начинает увеличиваться. Регулируя силу тока, проходящего через реверсируемые источники тепловых полей, можно управлять формой образующей боковой поверхности. При помощи таких сверл можно сверлить отверстия, образующая которых является монотонной кривой линией,например, парабола, гипербола, цепная линия и т.д. Если же поменять полярность подводимого тока, то наружные реверсируемые источники тепловых полей нагревают слой металла, а внутренние охлаждают. Режущие элементы изгибают по кривой с отрицательной кривизной. При помощи таких сверл можно сверлить отверстия чашеобразной формы.Кроме того, реверсирование тока приходатся применять при извлечении инструмента из 2 1атериала после сверления. Если же необходимо просверлить отверстие с переменной кривизной или же с кривизной переменного знака, то следует пользоваться сверлами с раздельным питанием реверсируемых источников тепловых полей в каждом сечении im, включенных по схеме, показанной на фяг,. Регулируя силу тока и полярность его в каждом сечении в отдельности, воспроизвода|ть различные кривые,образующие боковую поверхность отверС1ГИЯ (см.фиг.2). В качестве peвepcиpye в lx источников тепловых.полей на современном уровне развития техники больше всего подходят полупроводниковые термобатареи. В них в качестве отрицательных ветвей используется, например, твердый раствор теллурида висмута в селениде висмута ( + ), а для положительной ветви - тверда1й раствор теллурида висмута в теллуриде сурьмы ( + SbTe). Применение предлагаемого изобретения позволяет получать отверстия со сложной боковой поверхностью в металлических и неметаллических материалах и получать детали высверливанием со сложной боковой поверхностью, например, коноиды, параболоиды и гиперболоиды вращения и т.д. автоматизировать процесс формообразования детали и отверстий со сложно боковой поверхностью; обеспечить высокую производительность при сверлении из-за простоты управления формой сверла в режиме нагревания и охлажде ния. Формула изобретения 1. Алмазное сверло, включающее полый цилиндрический корпус, разделе 24 ный по образующей на режущие элемен ты с алмазоносной торцовой режущей кромкой, отлича-ющееся тем, .что,с целью расширения технологических возможностей, оно снабжено источниками тепловых полей, закреш ленных на наружных и внутренних поверхностях режущих элементов в шахматном порядке,причем каждый наружный источник включен встречно с близлежащим внутренним, и все пары подключены параллельно к кольцевым токоподводам, а режупие элементы вьтолнены из биметалла. .2, Сверло поп.1,отличающ е е с я тем, что пары источников тепловых полей включены параллельно по сечениям с регулируемой температурой нагрева биметалла, причем пары источников каждого сечения подклю-т чены к индивидуальной паре кольцевьт токоподводов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 284675,кл, В 28 D 1/14, 1971. 2.Авторское свидетельство СССР № 585986, кл. В 28 D 1/14, 1974. / хХ .X .X ./ / .

Авторы

Даты

1981-09-15—Публикация

1979-11-16—Подача