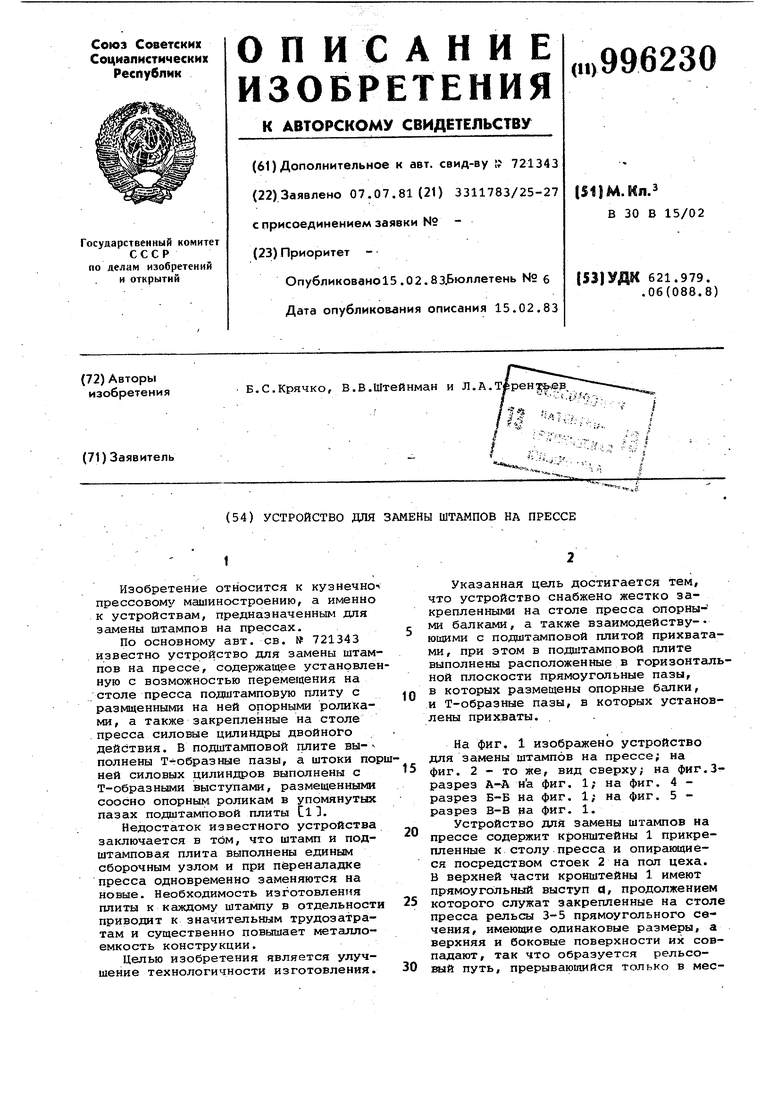

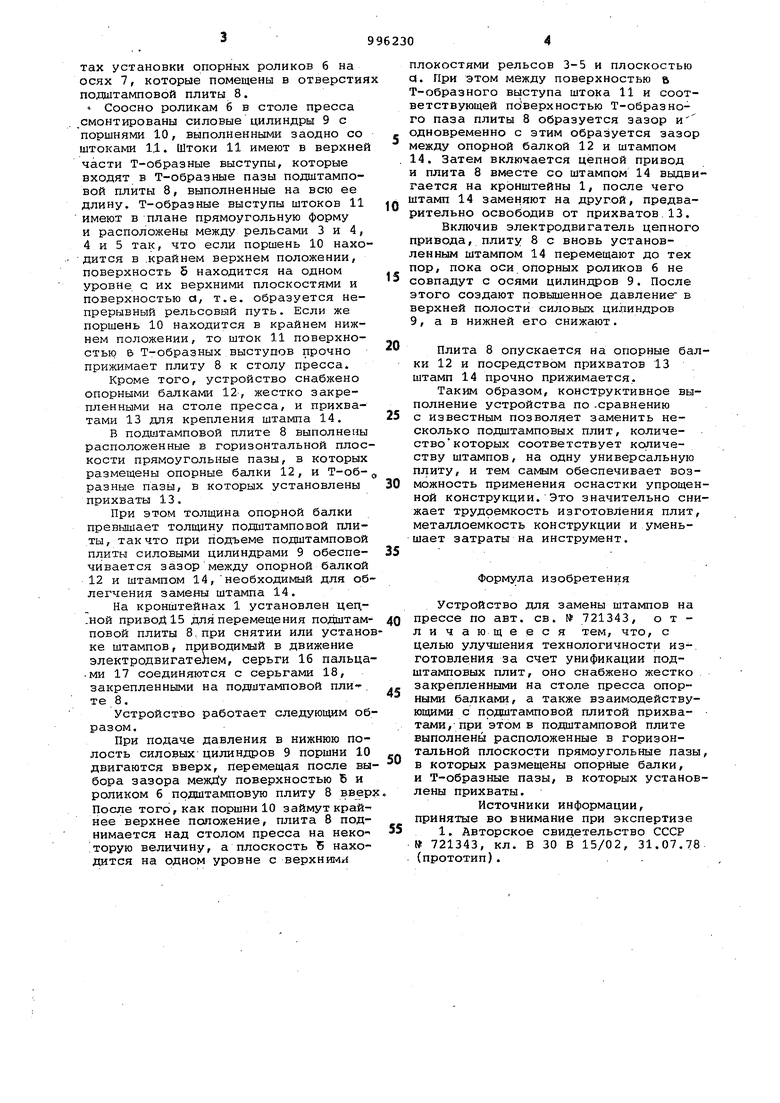

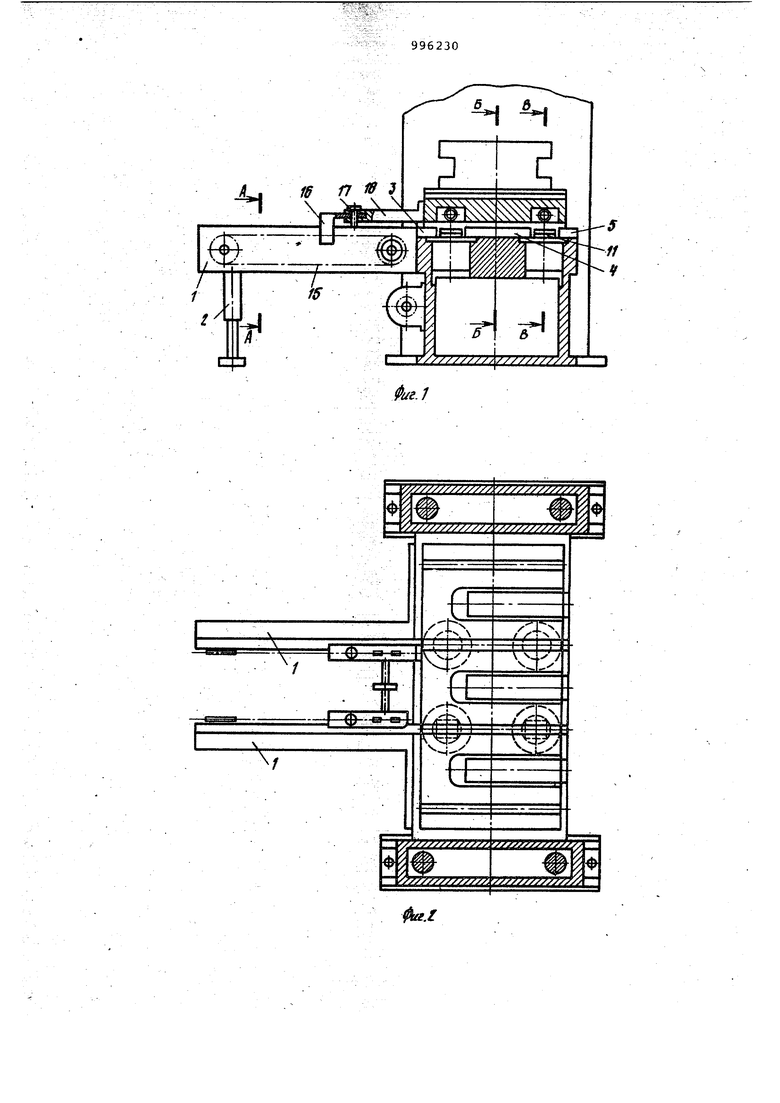

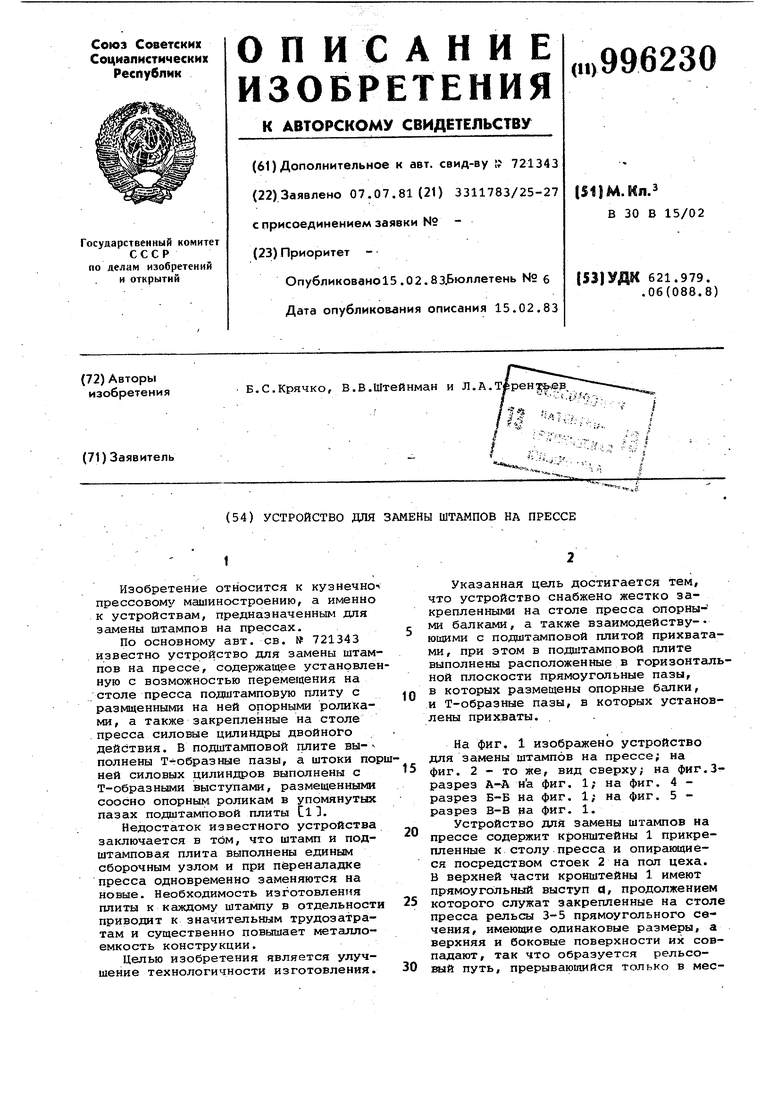

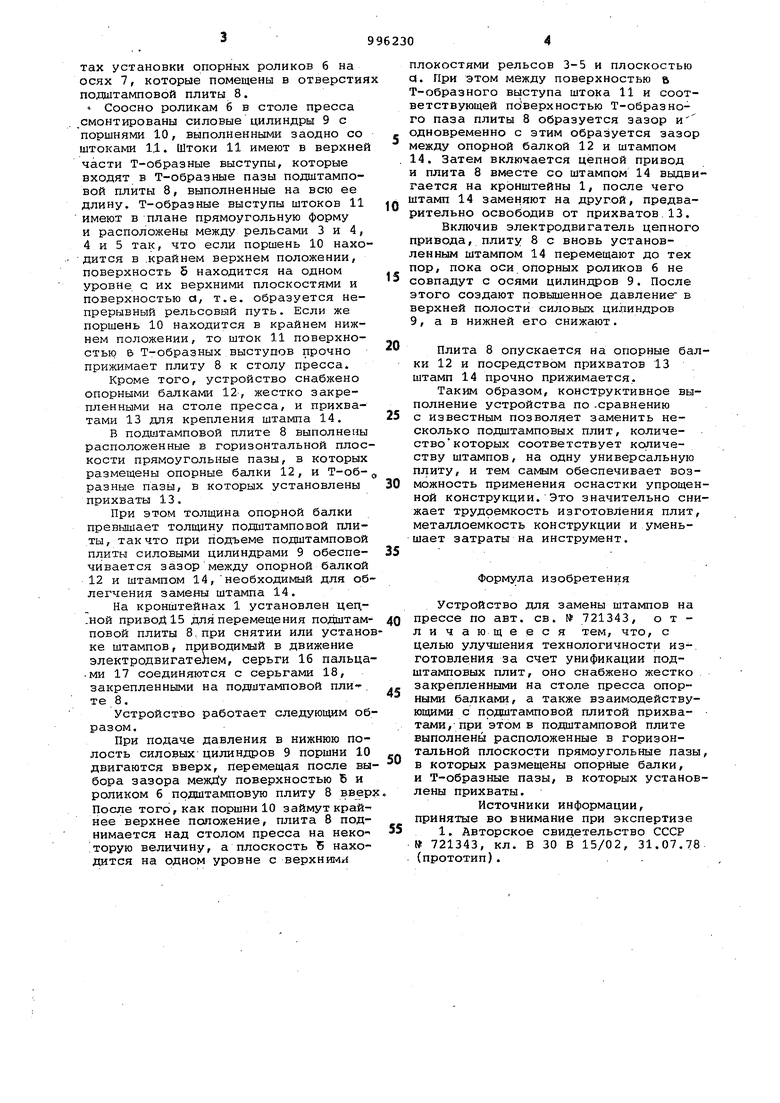

Изобретение относится к кузнечно прессовому машиностроению, а именно к устройствам, предназначенным для замены штампов на прессах. По основному авт. св. № 721343 известно устройство для замены штам пов на прессе, содержащее установле ную с возможностью перемещения на столе пресса подштамповую плиту с размщенными на ней опорными роликами, а также закрепленные на столе пресса силовые цилиндры двойного действия. В подштамповой плите вы- полнены Т-гобразные пазы, а штоки по ней силовых цилиндров выполнены с Т-образными выступами, размещенными соосно опорным роликам в упомянутых пазах поддатамповой плиты Cl3. Недостаток известного устройства заключается в том, что штамп и подштамповая плита выполнены единым сборочным узлом и при переналадке пресса одновременно заменяются на новые. Необходимость изготовления плиты к каждому штампу в отдельност приводит к значительным трудозатратам и существенно повышает металлоемкость конструкции. Целью изобретения является улучшение технологичности изготовления. Указанная цель достигается тем, что устройство снабжено жестко закрепленными на столе пресса опорными балками, а также взаимодейству-ющими с подштамповой плитой прихватами, при этом в подштамповой плите выполнены расположенные в горизонтальной плоскости прямоугольные пазы, в которых размещены опорные балки, и Т-образные пазы, в которых установлены прихваты. На фиг. 1 изображено устройство для замены штампов на прессе; на фиг. 2 - то же, вид сверху; на фиг.Зразрез А-А на фиг. 1; на фиг. 4 разрез Б-В на фиг. 1; на фиг. 5 разрез В-В на фиг. 1. Устройство для замены штампов на прессе содержит кронштейны 1 прикрепленные к столу пресса и опирающиеся посредством стоек 2 на пол цеха. В верхней части кронштейны 1 имеют прямоугольный выступ а, продолжением которого служат закрепленные на столе пресса рельсы 3-5 прямоугольного сечения, имеющие одинаковые размеры, а верхняя и боковые поверхности их совпадают, так что образуется рельсовый путь, прерывающийся только в месTax установки опорных роликов б на осях 7, которые помещены в отверстия подштамповой плиты 8. Соосно роликам б в столе пресса смонтированы силовые цилиндры 9 с поршнями 10, выполненными заодно со mTOKaNm 1.1. Штоки 11 имеют в верхней части Т-образные выступы, которые входят в Т-образные пазы подштамповой плиты 8, выполненные на всю ее длину. Т-образные выступы штоков 11 имеют в плане прямоугольную форму и расположены между рельсами 3 и 4, 4 и 5 так, что если поршень 10 находится в .крайнем верхнем положении, поверхность 5 находится на одном уровне с их верхними плоскостями и поверхностью d, т.е. образуется непрерывный рельсовый путь. Если же поршень 10 находится в крайнем нижнем положении, то шток 11 поверхностью 6 Т-образных выступов прочно прижимает плиту 8 к столу пресса.

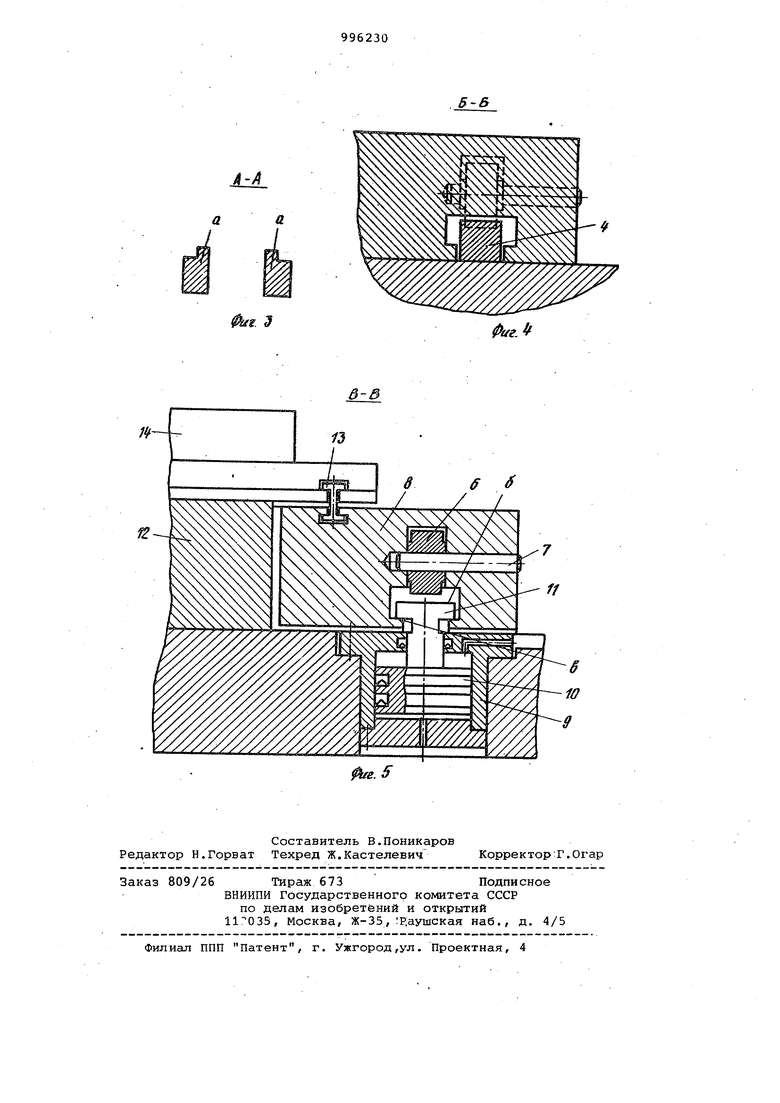

Кроме того, устройство снабжено опорными балками 12, жестко закрепленными на столе пресса, и прихватами 13 для крепления штампа 14.

В подштамповой плите 8 выполнены расположенные в горизонтальной плоскости прямоугольные пазы, в которых размещены опорные балки 12, и Т-образные пазы, в которых установлены прихваты 13.

При этом толщина опорной балки превышает толщину подштамповой плиты, так что при подъеме подштамповой плиты силовыми цилиндрами 9 обеспечивается зазор между опорной балкой 12 и штампом 14,необходимый для облегчения замены штампа 14.

На кронштейнах 1 установлен цед.ной привод 15 для перемещения подштамповой плиты 8. при снятии или устаноке штампов, приводимый в движение электродвигателем, серьги 16 пальцами 17 соединяются с серьгами 18, закрепленными на подгитамповой пли . те 8.

Устройство работает следующим образом.

При подаче давления в нижнюю полость силовых цилиндров 9 поршни 10 двигаются вверх, перемещая после выбора зазора межйу поверхностью 5 и роликом б прдштамповую плиту В ввер После того, как поршни 10 займут крайнее верхнее положение, плита 8 поднимается над столом пресса на неко вторую величину, а плоскость находится на одном уровне с верхн ravin

плокостями рельсов 3-5 и плоскостью а. При этом между поверхностью в Т-образного выступа штока 11 и соответствующей поверхностью Т-образного паза плиты 8 образуется зазор и одновременно с этим образуется зазор между опорной балкой 12 и штампом 14. Затем включается цепной привод и плита 8 вместе со штампом 14 выдвигается на кронштейны 1, после чего штамп 14 заменяют на другой, предварительно освободив от прихватов.13.

Включив электродвигатель цепного привода, плиту 8 с вновь установленным штампом 14 перемещают до тех пор, пока оси опорных роликов 6 не совпадут с осями цилиндров 9. После этого создают повышенное давление- в верхней полости силовых цилиндров 9, а в нижней его снижают.

Плита 8 опускается на опорные балки 12 и посредством прихватов 13 штамп 14 прочно прижимается.

Таким образом, конструктивное выполнение устройства по .сравнению с известным позволяет заменить несколько подштамповых плит, количество которых соответствует количеству штампов, на одну универсальную плиту, и тем самым обеспечивает возможность применения оснастки упрощенной конструкции. Это значительно снижает трудоемкость изготовления плит, металлоемкость конструкции и уменьшает затраты на инструмент.

Формула изобретения

Устройство для замены штампов на прессе по авт. св. № 721343, отличающееся тем, что, с целью улучшения технологичности изготовления за счет унификации подштамповых плит, оно снабжено жестко закрепленными на столе пресса опорными балками, а также взаимодействующими с подштамповой плитой прихватами,-при этом в подштамповой плите выполнены расположенные в горизонтальной плоскости прямоугольные пазы в которых размещены опорные балки, и Т-образные пазы, в которых установлены прихваты.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 721343, кл. В 30 В 15/02, 31.07.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для замены штампов на прессе | 1978 |

|

SU721343A1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Устройство для замены штампов на прессах | 1981 |

|

SU1006277A1 |

| Устройство для замены штампов на прессах | 1986 |

|

SU1324737A1 |

| Устройство для замены штампов на прессах | 1987 |

|

SU1433623A1 |

| Устройство для крепления штампов | 1984 |

|

SU1207613A1 |

| Устройство для установки и снятия штампов | 1987 |

|

SU1423246A1 |

| Механический пресс для штамповки лонжеронов | 1990 |

|

SU1779610A1 |

| Устройство для смены штампов | 1978 |

|

SU667417A1 |

| Устройство для компенсации погрешностей кузнечно-прессового оборудования | 1989 |

|

SU1646896A1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-07—Подача