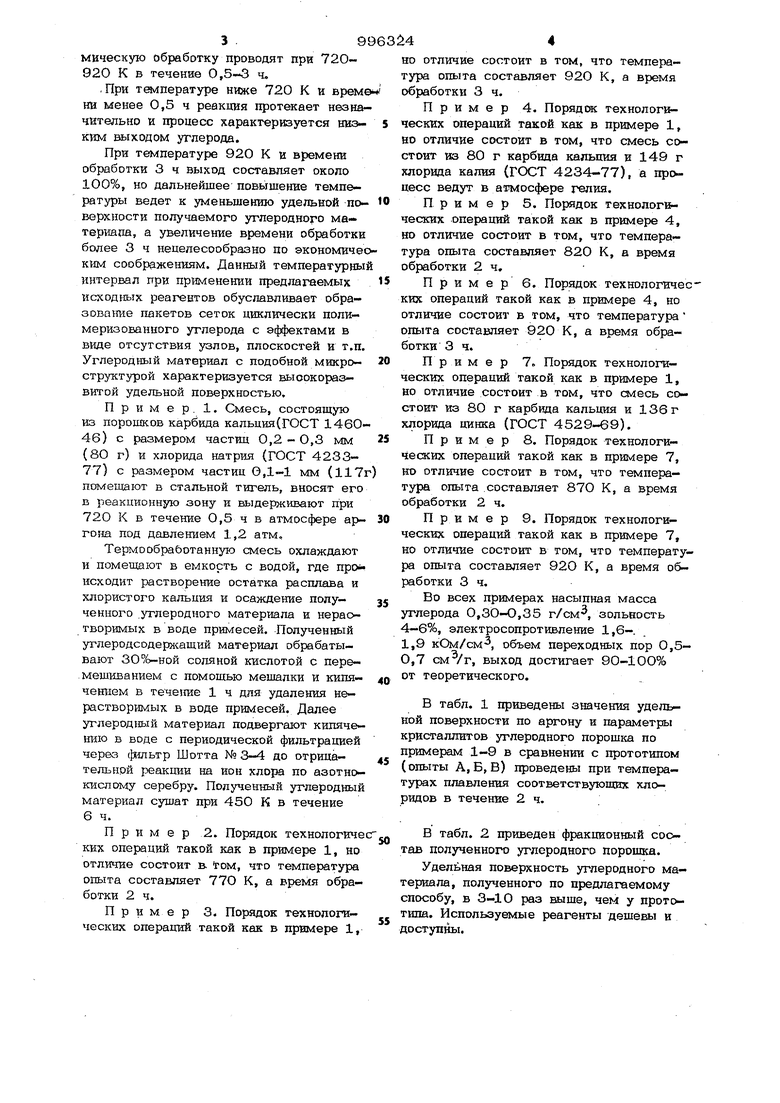

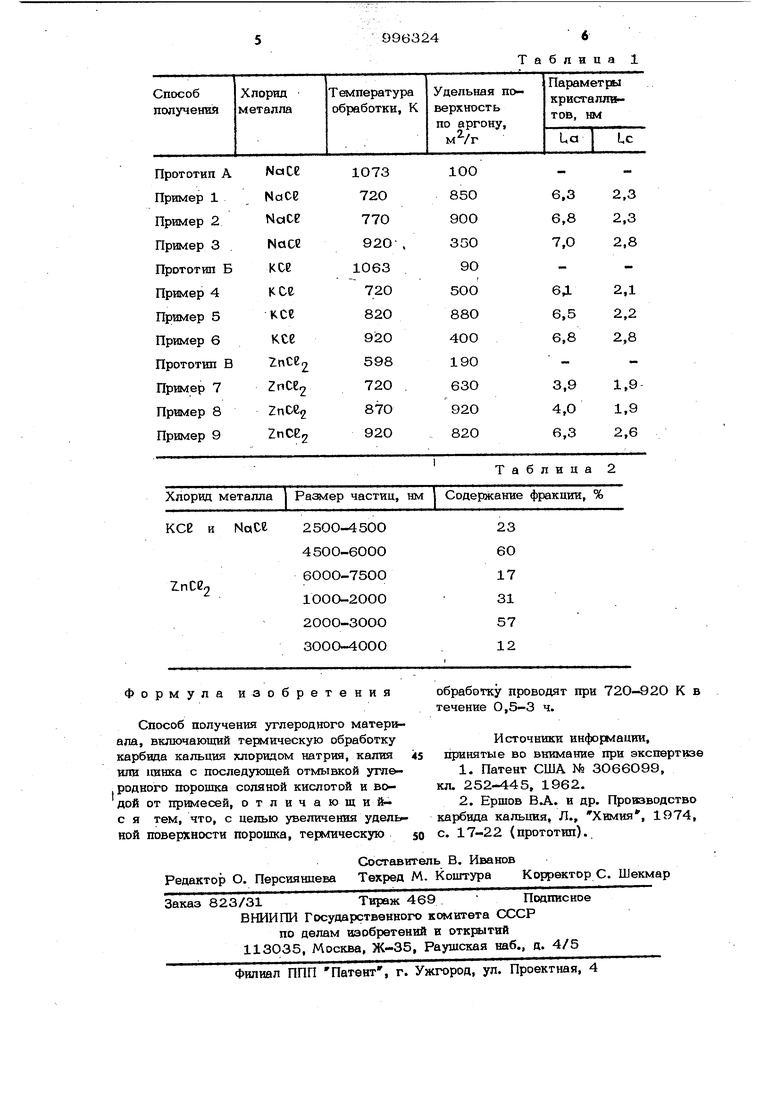

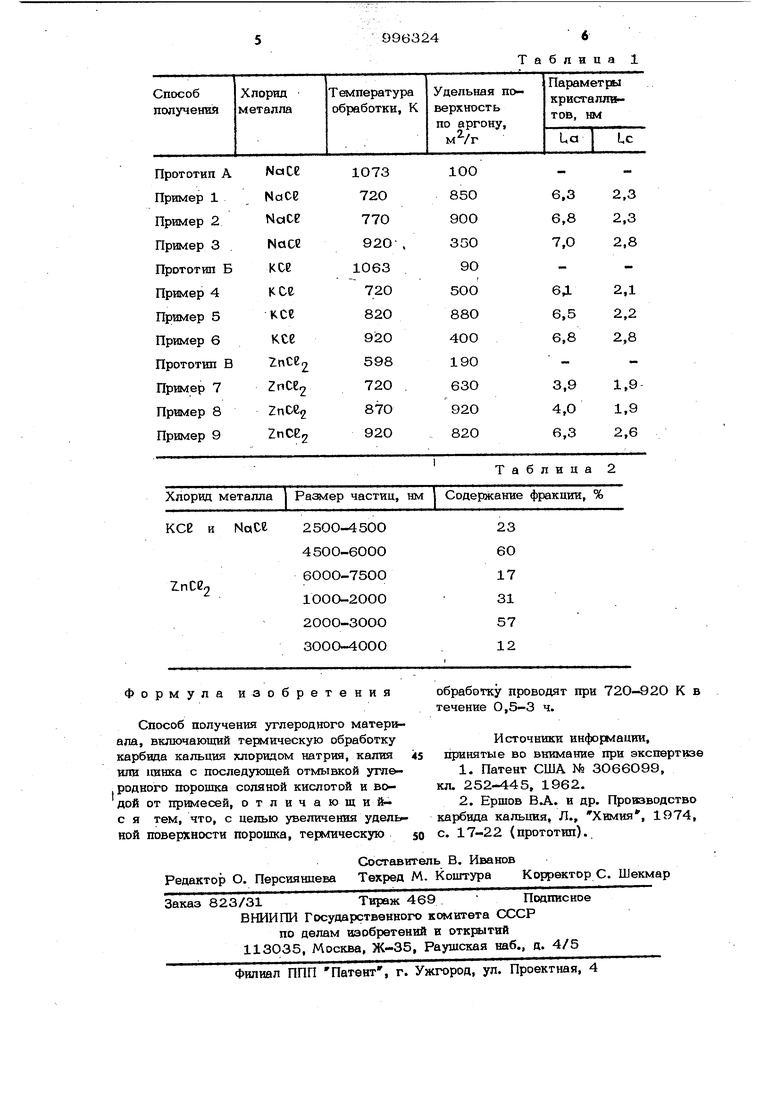

...., Изобретение относится к получению углеродных материалов, обладающих развитой поверхностью и применяемых в ка честве наполнителей в резиновой, мерной, электротехнической промышпенвоо ти И для изготовления углеродных сорбентов.. Известен способ получения углеродного материала, включающий обраоотку хлорсял при 1073-1373 К карбидов вдщ карбонитридов металлов или металловдов (кремния, титана, циркония, алюминия, бора) с последующей очисткой от хлора полученного углеродного порошка tl} Недостаток известного способа заклк чается в применении относительно дорогих твердых реагентов, в токсичности ио полыэуемъсх. и образующихся газообр иых реагентов и небольщом удельном объеме (,1 ) переходных пор (14500 А) псшучаемого углеродного торошка, что не позволяет использовать его для сорбирования веществ с большим размером: молекул, например красителей, поверхностно-актив{р 1х веществ, высоко- молекулярных соединений. Наиболее близким к предлагаемому 1|о технической сущности является способ получения углеродного материала, вклкн. чающий термическую обработку карбида калыгая хлоридом натрия, калия или шгнка при температуре плавления хлорида металла с последующей отмывкой углеродного порощка соляной кислотой и водой от щ)имесей С2 J Недостатком данного способа является низкая удельная поверхностьполучаемого углеродного порошка. Цель изобретения - увеличение уделх ной поверхно Ьти углеродного порощка. Поставленная цель достигается том что согласно способу получения углеродного материала, 1включающему термичео кую обрабопсу карбида кальшш хлоридом натрия, калия или цинка с последующей отмывкой углеродного порощка соляной кислотой Н водой от примесей, что те{ 3 .9 мическую обработку проводят при 720920 К Б течение 0, ч. , При ravmeparype ниже 720 К и BpeMe ни менее 0,5 ч реакция протекает незначительно и процесс характеризуется низКИМ выходом углерода. При температуре 920 К и времени обработки 3 ч выход составляет около 100%, но дальнейшее повышение температуры ведет к уменьшению удельной поверхности получаемого углеродного материала, а увеличение времени обработки более 3 ч нецелесообразно по экономичес ким соображениям. Данный температурны интервал при применении предлагаемых исходных реагентов обуславливает образование пакетов сеток циклически полимеризованного углерода с эффектами в виде отсутствия узпов, плоскостей и т.п. Углеродный материал с подобной микроструктурой характеризуется высокоразвитой удельной поверхностью. П р и м е р . 1. Смесь, состоящую из порошков карбида кальция(ГОСТ 1460 4б) с размером частиц 0,2 - 0,3 мм (8О г) и хлорида натрия (ГОСТ 423377) с размером частиц 0,1-1 мм (117 помещают в стальной тигель, вносят его в реакционную зону и выдерживают при 720 К в течение 0,5 ч в атмосфере аргона под давлением 1,2 атм, Термообработанную смесь охлаждают и помещают в емкость с водой, где про исходит растворение остатка расплава и хлористого кальция и осаждение полученного .углеродного материала и нерастворимых в воде примесей. Полученный утлеродсодержащий материал обрабатывают 30%-ной соляной кислотой с перемеш1танием с помощью мешалки и кипячением в тече1ше 1 ч для удаления нерастворимых в воде примесей. Далее углеродный материал подвергают кипячению в воде с периодической фильтрацией через (кпьтр Шотта № 3-4 до отрицательной реакции на ион хлора по азотнокислому серебру. Полученный углеродный материал сушат при 450 К в течение 6ч. Пример 2. Порядок технологиче ких операций такой как в примере 1, но отличие состоит в. Том, что температура опыта составляет 770 К, а время обработки 2 ч. Пример 3. Порядок тех нолотческих onepamrii такой как в примере 1, 4 НО отличие состоит в том, что темпераура опыта составляет 920 К, а время обработки 3 ч. Пример 4. Порядсж технологиеских операций такой как в npwviepe 1, но отличие состоит в том, что смесь состоит из 80 г карбида кальция и 149 г хлорида калия (ГОСТ 4234-77), а процесс ведут в атмосфере гелия. Пример 5. Портдок технологических операций такой как в примере 4, но отличие состоит в том, что температура опыта составляет 820 К, а время обработки 2 ч. Пример 6. Порядок технологических операций такой как в примере 4, но отличие состоит в том, что температура опыта составляет 920 К, а время обработки 3ч. Пример 7. Порядок технологических операций такой как в примере 1, но отличие состоит в том, что смесь состоит из 80 г карбида кальция и 136 г хлорида цинка (ГОСТ 4529-69). Пример 8. Порядок технологических операций такой как в примере 7, но отличие состоит в том, что температура опыта составляет 87О К, а время обработки 2 ч. Пример 9. Порядок технологических операций такой как в примере 7, но отличие состоит в том, что температура опыта составляет 920 К, а время о&работки 3 ч. Во всех примерах насыпная масса углерода 0,30-О,35 г/см, зольность 4-6%, электросопротивление 1,6-. 1,9 кОм/см-, объем переходных пор 0,50,7 , выход достигает 9О-10О% от теоретического. В табл. 1 приведены значения удельной поверхности по аргону и параметры кристаллитов углеродного порошка по примерам 1-9 в сравнении с прототипом (опыты А, Б, В) проведены при температурах плавления соответствующих хлоридов в течение 2ч. В табл. 2 приведен фракционный состав полученного углеродного порошка. Удельная поверхность углеродного материала, полученного по предлагаемому способу, в 3-10 раз выше, чем у прототипа. Используемые реагенты дешевы и доступны.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродного материала | 1984 |

|

SU1175869A1 |

| Способ получения графита | 1984 |

|

SU1161464A1 |

| Способ получения лакокрасочных материалов из водных суспензий пигментов | 1980 |

|

SU1028700A1 |

| Способ обработки сажи | 1983 |

|

SU1224326A1 |

| Способ получения углеродного адсорбента | 1980 |

|

SU966002A1 |

| Способ получения аденина | 1982 |

|

SU1089093A1 |

| Способ очистки сульфата кальция | 1981 |

|

SU981225A1 |

| Способ получения тиаоксаэфиров фенола | 1979 |

|

SU857125A1 |

| Способ получения иммобилизованного трипсина | 1981 |

|

SU994556A1 |

| Способ обработки поверхности силикатных подложек | 1981 |

|

SU988786A1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-16—Подача