Изобретение относится к производству сажи, в частности к технологии получения ее в окисленной форме для использования в шинной и лакокрасочной промьшшенности.

Целью изобретения является повьппе- ние степени окисленности сажи и улучшения при этом физико-механических показателей рез1 новых композиций с ее использованием.

Сущность изобретения состоит в следующем.

Предварительно просушенную угле-i родную сажу обрабатывают парами летучего хлорида или оксихлорида металла (TiCli, VCl., УОСЦ, Сг ) в токе сухого воздуха или инертного газа при концентрации паров воды менее 0,005% при nO-lSO C, а затем окисляют влажным воздухом при 240- 320 С. Под влажным воздухом подразумевается атмосферньА воздух, не прошеда1ий осушки и имекяций концентрацию паров воды 1-2%. Необходимость предварительной осушки газа-носителя (воздуха, инертного газа) объясняется - идролизом хлоридов и оксихлоридов металлов в присутствии паров воды. Использование влажного воздуха для окисления сажи обусловлено тем, что присутствие паров воды смягчает процесс окисления и- устраняет саморазогрев образца. Обработку сажи летучими соединения-, ми металлов ведут при 110-150°С, так как ниже происходит увеличение количества необратимо сорбированного хлорида или оксихлорида металла, а при температурах выше усиливается окислительно-восстановительное взаимодейтсвие с углеродйой поверхностью, что отрицательно сказывается на свойствах конечного продукта.

Окисление сажи, обработанной VCl, VOCl или Сг 0,С1, ведут при 240-270 с, а TiCl-,,- при 280-, -320 С, что связано с особенностями каталитического действия этих соединений. При температурах ниже указанных значительно возрастает продолжительность процесса окисления, а увеличение температуры окисления не дает возможности вести процесс в изотермических условиях за счет саморазогрева материала, приводит к нежелательному обга- .ру частиц сажи.

Обработка сажи парами летучих- хлоридов приводит к их необратимой адсорбции на поверхности частиц в воспроизводимых количествах, близJ ких к величине заполнения монослоя. Увеличение продолжительности обработки не приводит к возрастанию концентрации хемосорбированного хлорида или оксихлорида, поэтому по мере

10 заполнения реакционного объема парами вся масса образца равномерно на- сьш1ается реагентом. ,

Пример 1. 100 г сажи , ПМ-100 помещают в обогреваемый про15 точный реактор и сушат в токе сухого воздуха при 150 С в течение 1ч. Затем сухой воздух пропускают через испаритель, где он насьш1ается парами TiClj , после чего поступает в

20 реактор. Обработку ведут в течение 30 мин при , а затем удаляют избыток хлорида из реактора сухим воздзгхом в течение 30 мин. Последующее окисление ведут на протяже2$ НИИ 6 ч при влажным воздухом.

Расход воздуха во всех операциях поддерживает постоянным - 1 л/мин. При таком расходе концентра30 ция паров летучих хлоридов металлов IB парогазовой смеси составляет 5 мас.%, унос сажи из реактора отсут- . ствует.

Приме р 2. 100 г сажи ПМ-100 помещают в обогреваемый проточный реактор и сушат в токе сухого азота при 150 °С в течение I ч. Затем азот пропускают через испаритель, где Он насалцается парами Сг , после

д чего поступает в реактор. Обработку ведут в течение 1 ч при , а затем удаляют избыток хлорида из реактора сухим азотом в течение 1 ч. Последующее окисление ведут в течение 3 ч при . Перед поступлением в ректор воздух насыщается парами воды в.испарителе. Расход азота и воздуха поддерживают пос- тоянным - 1 л/мин.

50 Пример 3. 100 г сажи ПМ-100 помещают в обогреваемый реактор и сушат в токе сухого воздуха при в течение 1 ч. Сухой воздух, насьш(енный парами VOCl, подают в

55 реактор ,,обработку ведут при 110° С в течение 1 ч, затем удаляют избыток хлорида в течение 1 ч. Последующее окисление ведут в течение 10 ч при

3 .

влажным воздухом, расход которого составляет 1 л/мин.

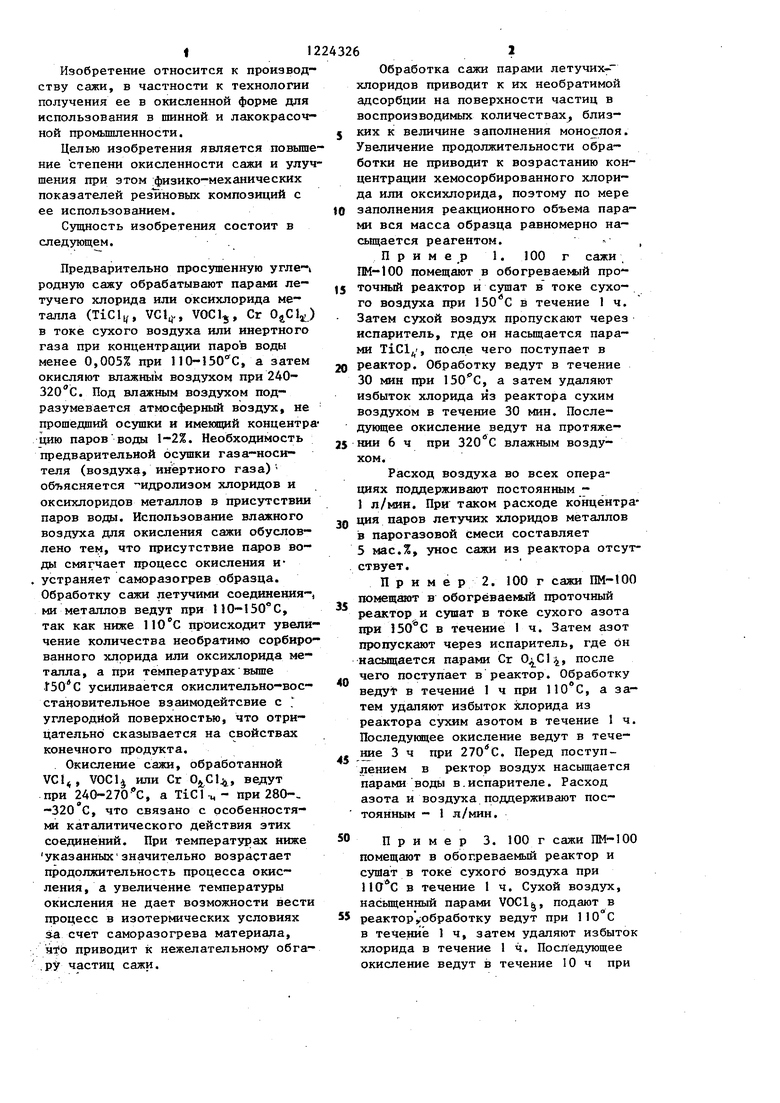

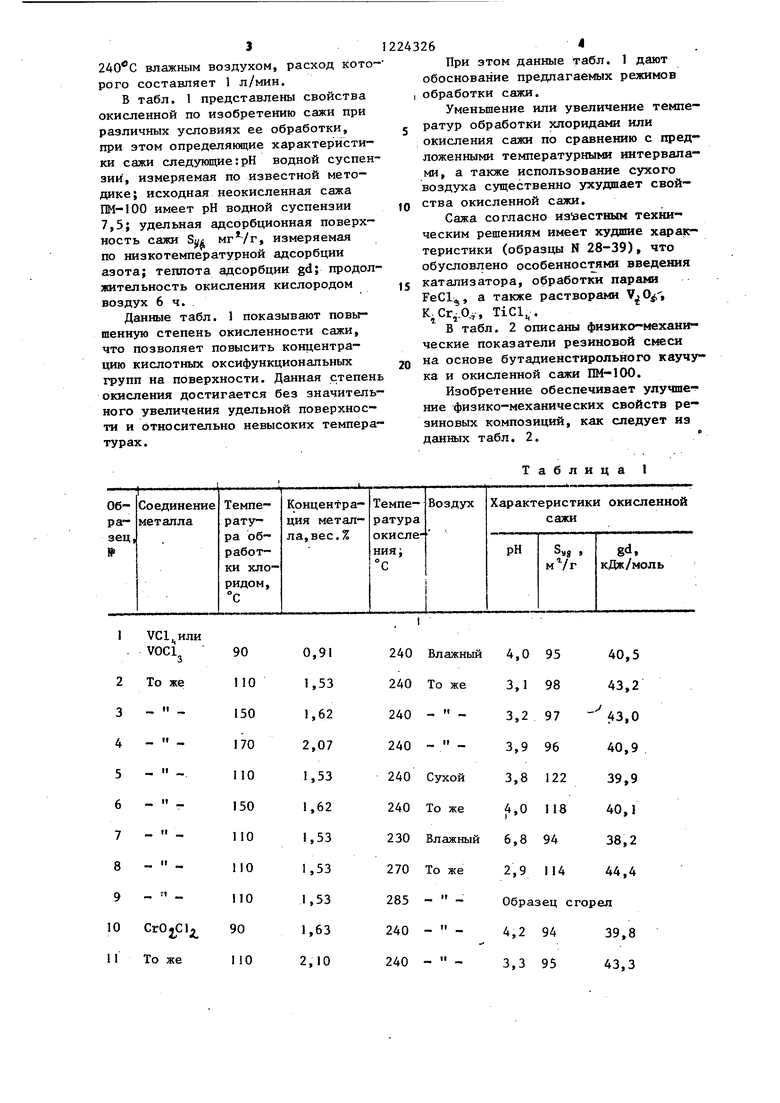

В табл. 1 представлены свойства окисленной по изобретению сажи при различных условиях ее обработки, при этом определяющие характеристики сажи следующие:рН водной суспензий, измеряемая по известной методике; исходная неокисленная сажа ПМ-100 имеет рН водиой суспензии 7,5; удельная адсорбционная поверхность сажи Sj/i , измеряемая по низкотемпературной адсорбции азота; теппота адсорбции gd; продолжительность окисления кислородом воздух 6ч.

Данные табл. 1 показывают повышенную степень окисленности сажи, что позволяет повысить концентрацию кислотных оксифункциональиых групп на поверхности. Данная степень окисления достигается без значительного увеличения удельной поверхности и относительно невысоких температурах.

10

24326

При этом данные табл. 1 дают обоснование предпагаемых режимов I обработки сажи.

Уменьшение или увеличение темпе- 5 ратур обработки хлоридами или

окисления сажи по сравнению с предложенными температурными интервалами, а также использование сухого воздуха существенно ухудшает свойства окисленной сажи.

Сажа согласно известным техническим решениям имеет худаме характеристики (образцы N 28-39), что обусловлено особенностями введения 5 катализатора, обработки парами , а также растворами , .О, TiCl,.

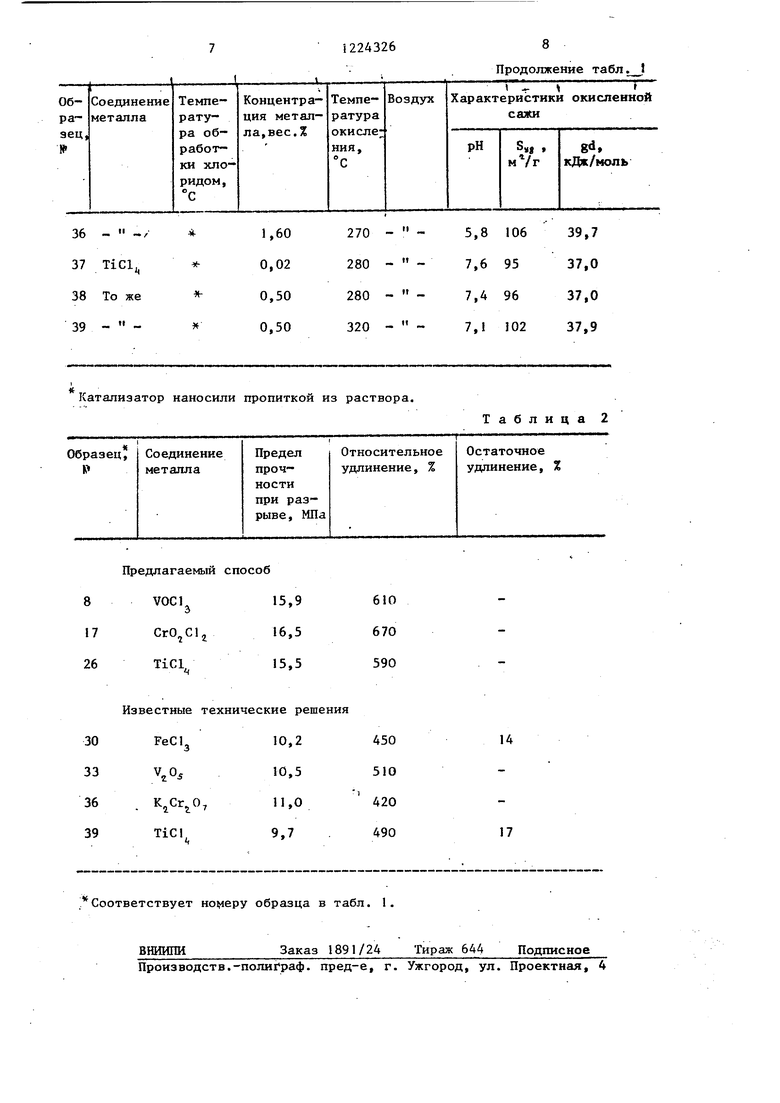

В табл. 2 описаны физико-механические показатели резиновой смеси на основе бутадиенстирольного каучука и окисленной сажи ПМ-ЮО.

Изобретение обеспечивает улучше- ние физико-механических свойств резиновых композиций, как следует из данных табл. 2.

Таблица 1

20

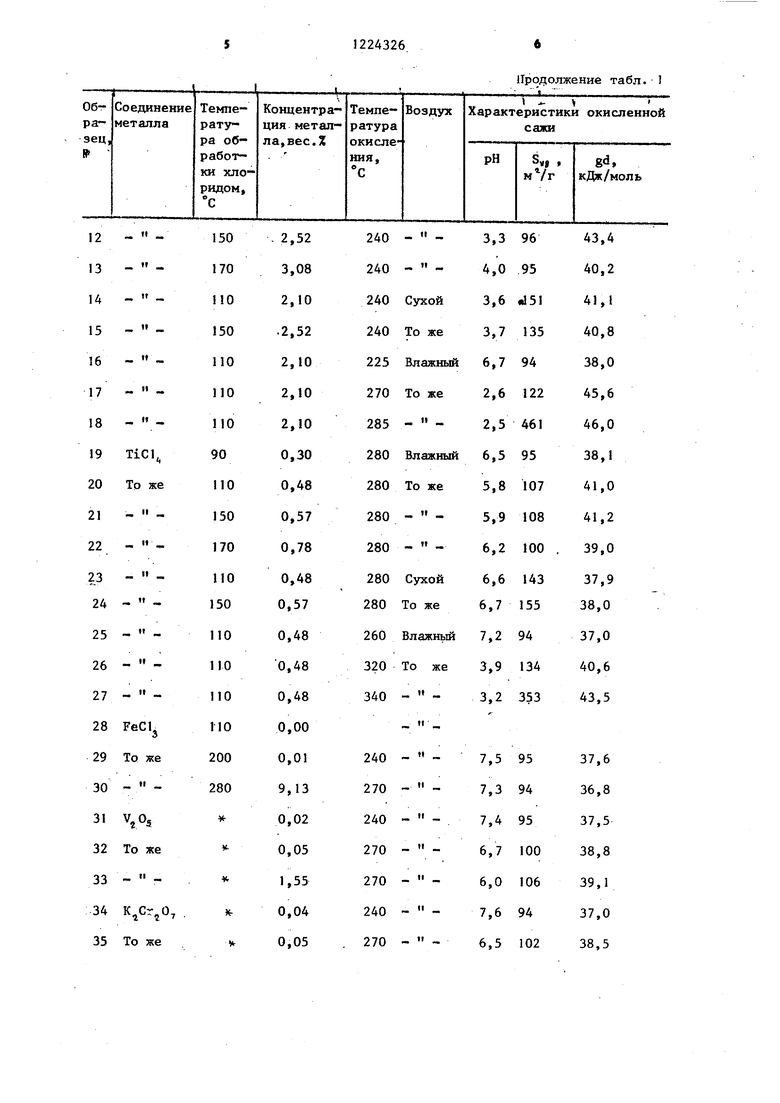

Продолжение табл. 1

1224326

Катализатор наносили пропиткой из раствора.

Предлагаемый способ

Соответствует номеру образца в табл. 1.

ВНИРПШ

Заказ 1891/24 Тираж 644

Подписное

Производств.-полиграф, пред-е, г. Ужгород, ул. Проектная, 4

8 Продолжение табл. 1

Таблица 2

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСНОГО Cr(Ill) и P(V) СЛОЯ" НА ПОВЕРХНОСТИ КРЕМНЕЗЕЛ\А | 1972 |

|

SU422446A1 |

| Способ приготовления катализатора для алкилирования фенола | 1978 |

|

SU828471A1 |

| Способ получения олефиновых сополимеров | 1972 |

|

SU477630A1 |

| Способ получения композиционного материала | 1982 |

|

SU1066193A1 |

| Способ получения гептафторотанталата калия | 1990 |

|

SU1723040A1 |

| Способ получения железосажевого материала | 1980 |

|

SU937491A1 |

| Способ получения пятиокиси тантала | 1980 |

|

SU973482A1 |

| Способ приготовления серебряного катализатора для окисления этилового спирта | 1978 |

|

SU753459A1 |

| Способ плучения полимеров или сополимеров этилена | 1972 |

|

SU439990A1 |

| Способ получения ванадийсодержащего силикагеля | 1981 |

|

SU1018710A1 |

| Патент США 3318720, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Способ получения железосажевого материала | 1980 |

|

SU937491A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-04-15—Публикация

1983-01-13—Подача