Изобретение относится к технике получения пеностекла и может быть испол1.-|1овано в промышленности строительных материалов.

Известен способ получения пено-. стекла, .включающий подачу стеклошихг ты на конвейер, вспенивание, отжиг . и механическую обработку ленты пеностекла. С 1.

Однако известный способ характеризуется неравномерностью вспенивания смеси по длине, что снижает механи.ческую прочность пеностекла и затрудгняет его механическую обработку, так как при разрезке пеностекла на блоки возникают трещины, разрывы, приводящие к частичной или полной поломке блоков.

Известен также способ получения пеностекла, включающий уклаДку стеклошихты на конвейер, разделение его на участки, термическую и механическую обработку .

Однако этот способ характеризуется тем, что для получения отдельных блоков пеностекла сплоиная полоса стеклошихты - пенообразующей смеси на конвейере делится на отдельные участки. ifpH этом между участками пёнообраэующей смеск оставляется пространство шириной 50-70 мм. При дальнейшем вспенивании края блоков пеностекла оплывают и занимают свободное пространство между участками. В результате приходится обрезать эти края при механической обработке. При этом полоса, пеностекла шириной 5020 мм удаляется в виде отхода производства. Кроме того, наличие широких

10 промежутков (50-70 мм ) между участками пеностекла приводит к снижению производительности, так как при длине готового блока 400-500 кол около 10-15% места конвейера остается незаполнен15ным. Производительность линии составляет 35 тыс.м плит в. год.

f- Целью изобретения является увели:чение производительности и уменьше20ние отходов.

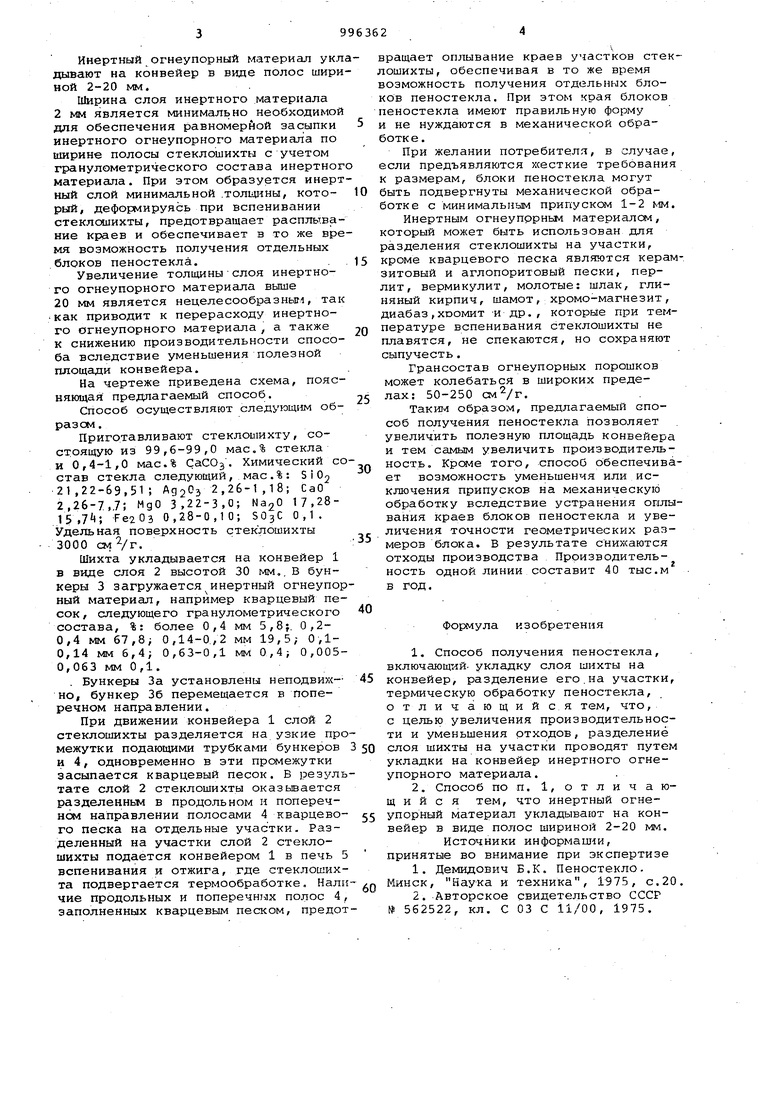

Поставленная цель достигается тем, что согласно способу получения пеностекла, включакндему укладку слоя ших25ты конвейер, разделение его на участки, термическую обработку пеностекла, разделение сЛоя UBIXTH на участки проводят путем укладки на ;конвейер инертного огнеупорного мате30риала. Инертный огнеупорный материал укл дывают на конвейер в виде полос шири ной 2-20 мм. Ширина слоя инертного материала 2 мм является минимально необходимой для обеспечения равномерной засыпки инертного огнеупорного материала по ширине полосы стеклошихты с учетом гранулометрического состава инертно материала. При этом образуется инер ный слой минимальной .толщины, который, деформируясь при вспенивании стеклошихты, предотвращает расплыва ние краев и обеспечивает в то же вре мя возможность получения отдельных блоков пеностекла.. Увеличение толщины слоя инертного огнеупорного материала выше 20 мм является нецелесообразным, так как приводит к перерасходу инертного огнеупорного материала , а также к снижению производительности способа вследствие уменьшения полезной площади конвейера. На чертеже приведена схема, пояс няющая предлагаемый способ. Способ осуществляют следующим образом . Приготавливают стеклошихту, состоящую из 99,6-99,0 мас.% стекла и 0,4-1,0 мас.% СаСОз. Химический с став стекла следующий, мае.%: Si02 21,22-69,51; Ад20з 2,26-1,18; СаО 2,26-7,7; МдО 3,22-3,0; NagO 17,2815, Fe203 0,28-0,10; 50зС 0,1. Удельная поверхность стеклошихты 3000 . Шихта укладывается на конвейер 1 в виде слоя 2 высотой 30 мм., В бункеры 3 загружается инертный огнеупор ный материал, например кварцевый песок/ следующего гранулометрического состава, %: более 0,4 мм 5,8;. 0,20,4 мм 67,8; 0,14-0,2 мм 19,5; 0,10,14 мм 6,4; 0,63-0,1 мм 0,4; 0,0050,063 мм О,1. . Бункеры За установлены неподвих - но, бункер Зб перемещается в поперечном направлении. При движении конвейера 1 слой 2 стеклошихты разделяется на узкие про межутки подающими трубками бункеров и 4, одновременно в эти промежутки засыпается кварцевый песок. В резуль тате слой 2 стеклошихты оказывается разделенньм в продольном и поперечнсм направлении полосами 4 кварцевого песка на отдельные участки. Разделенный на участки слой 2 стеклошихты подается конвейером 1 в печь 5 вспенивания и отжига, где стеклошихта подвергается термообработке. Нали чие продольных и поперечных полос 4 заполненных кварцевым песком, предот вращает оплывание краев участков стекошихты, обеспечивая в то же время возможность получения отдельных блоков пеностекла. При этом края блоков пеностекла имеют правильную форму и не нуждаются в механической обработке. При желании потребителя, в случае, если предъявляются жесткие требования к размерам, блоки пеностекла могут быть подвергнуты механической обработке с минимальным припуском 1-2 ьвд. Инертным огнеупррньм материалом, который может быть использован для разделения стеклошихты на участки, кроме кварцевого песка являются керамзитовый и аглопоритовый пески, перлит, вермикулит, молотые: шлак, глиняный кирпич, шамот, хромо-магнезит, диабаз,хпомит -и др., которые при температуре вспенивания стеклошихты не плавятся, не спекаются, но сохраняют сыпучесть. Грансостав огнеупорных порошков может колебаться в широких пределах: 50-250 . Таки1- образом, предлагаемый способ получения пеностекла позволяет увеличить полезную площадь конвейера и тем самым увеличить производительность. KpcMvie того, способ обеспечивает возможность уменьшения или исключения припусков на механическую обработку вследствие устранения оплывания краев блоков пеностекла и увеличения точности геометрических размеров блока. В результате снижаются отходы производства Производительность одной линии составит 40 тыс.м в год. Формула изобретения 1.Способ получения пеностекла, включающий, укладку слоя шихты на конвейер, разделение его.на участки, термическую обработку пеностекла, отличающий ся тем, что, с целью увеличения производительности и уменьшения отходов, разделение слоя шихты на участки проводят путем укладки на конвейер инертного огнеупорного материала. 2.Способ по п. 1, отличающийся тем, что инертный огнеупорный материал укладывают на конвейер в виде полос шириной 2-20 мм. Источники информации, принятые во внимание при экспертизе 1.Демидович Б.К. Пеностекло. Минск, Наука и техника, 1975, с,20. 2.Авторское свидетельство СССР № 562522, кл. С 03 С 11/00, 1975.

/

/ Г{-::Ч::::;-;;; :г.--лУ

M:-v;:vV::-.-;

J

:::-Viv;; v--:- Uv

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения пеностекла | 1981 |

|

SU996343A1 |

| Способ изготовления декоративно-облицовочного материала | 1981 |

|

SU1000427A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2005 |

|

RU2291845C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 1998 |

|

RU2162825C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИКИ | 2006 |

|

RU2374191C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО БЛОКА | 2010 |

|

RU2443640C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2012 |

|

RU2491234C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2013 |

|

RU2540741C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ОСТЕКЛОВАННОГО БЛОКА | 2013 |

|

RU2525076C1 |

Авторы

Даты

1983-02-15—Публикация

1981-01-09—Подача