Группа изобретений, объединенных единым изобретательским замыслом, относится к получению расклинивающих агентов-проппантов, применяемых для закрепления трещин, образуемых при гидроразрыве нефтеносных пластов.

Известны керамические гранулы-проппанты, полученные из техногенного сырья - зол от сжигания бурых и каменных углей с введением различных спекающих добавок (патент РФ 2098618, Е 21 В 43/267, 1997 г.). Однако данное изобретение не учитывает использование других видов техногенного сырья, которые целесообразно применять для производства проппантов с целью повышения экологической безопасности.

Наиболее близкими к патентуемому изобретению по количеству существенных признаков следует считать проппанты, которые получают из керамической массы, включающей бокситы (корундосодержащие материалы), подвергнутые кальцинированному обжигу, размолотые до двух видов фракций и увлажненные водным раствором органического связующего или водным раствором суспензии глины (глинистый компонент) - патент РФ 2133716, Е 21 В 43/267, 1999 г.

Использование природного исходного сырья - бокситов, подвергнутых кальцинированному обжигу, удорожает производство проппантов.

Кроме того, полученные проппанты имеют недостаточно высокую прочность.

Известны способы получения проппантов, например, патент РФ 2098618, Е 21 В 43/267, 1997 г.; патент РФ 2133716, Е 21 В 43/267, 1999 г. и др. Наиболее близким к патентуемому способу является способ изготовления проппантов по патенту РФ 2133716, Е 21 В 43/267, 1999 г. Он заключается в том, что получают керамическую массу путем измельчения предварительно кальцинированных (обожженных) бокситов до двух видов фракций (крупной и мелкой), загрузки сначала крупной фракции в гранулятор, увлажнения ее органическим связующим или глинистым компонентом, подачи в гранулятор тонкой фракции, их гранулирование и обжиг во вращающейся печи при высоких температурах 1550-1570oС.

Использование природного исходного сырья - бокситов, подвергнутых предварительному кальцинированию, и применение высокотемпературного обжига удорожает производство проппантов; полученные проппанты имеют недостаточно высокую прочность.

Патентуемые изобретения направлены на расширение сырьевой базы для производства проппантов из техногенных материалов и получения из них проппантов с высокими эксплуатационными свойствами, а также на повышение экологической безопасности за счет утилизации техногенных материалов.

Технический результат, который может быть получен при использовании изобретений, состоит в удешевлении производства проппантов и повышении их механической прочности.

Для достижения этого проппанты получены из керамической массы следующего состава, мас.%:

Корундосодержащий материал - 20-80

Циклонная пыль абразивного производства - 10-40

Глинистый компонент - 10-40

Связующее (сверх 100%) - 10-30

В качестве корундосодержащего материала используют материал с относительно невысоким содержание Аl2О3, например отходы корундового производства. Циклонная пыль также является техногенным сырьем - отходом абразивного производства. При этом глинистый компонент, имеющий огнеупорность 1100-1500oС, включает, мас.%:

Красная глина - 20-80

Каолин - 20-80

Такой глинистый компонент обуславливает получение высокопластичной плотной керамической массы и снижение температуры ее спекания, что приводит к получению проппантов с высокой механической прочностью.

Нами установлено, что в этой композиции введение в качестве связующего водного раствора карбоксиметилцеллюлозы (КМЦ) способствует получению наиболее плотных и прочных проппантов.

Механизм получения проппантов заключается в формировании плотной и прочной структуры гранул вследствие использования мелкодисперсных техногенных компонентов, связанных указанным глинистым компонентом при использовании водного раствора КМЦ.

При содержании в керамической массе циклонной пыли и глинистого компонента менее 10% соответственно не происходит формирование прочных гранул вследствие слабого связывания частиц корундосодержащего материала и его затвердения. При содержании в керамической массе этих компонентов более 40% каждого также не получаются прочные гранулы ввиду их пластической деформации под воздействием собственного веса.

Использование глинистого компонента с огнеупорностью 1100-1500oС обуславливает низкотемпературное спекание проппантов и их удешевление. Такая низкая огнеупорность глинистого компонента достигается указанным сочетанием красной глины и каолина. При ином их соотношении (более высоком содержании каолина) повышается огнеупорность глинистого компонента, что приводит к слабому спеканию проппантов; при повышенном содержании красной глины - к оплавлению и деформации гранул.

В соответствии с п.5 формулы изобретения проппанты дополнительно содержат железооксидообразующий компонент при следующем соотношении компонентов, мас.%:

Корундосодержащий материал - 20-78

Циклонная пыль абразивного производства - 10-35

Глинистый компонент - 10-30

Железооксидообразующий компонент - 2-15

Связующее (сверх 100%) - 10-30

В качестве железооксидообразующего компонента возможно использовать различные техногенные материалы: железную окалину, циклонную пыль чугуно- и сталеплавильного производства, отходы прокатного производства и др. Наиболее предпочтительно использовать в патентуемой композиции железную окалину.

Наличие железооксидообразующего компонента способствует образованию железистосиликатной жидкой фазы, которая способствует лучшему спеканию частиц корундосодержащего компонента и повышению тем самым прочности проппантов.

При содержании железооксидообразующего компонента менее 2% не достигается повышение прочности проппантов ввиду их слабого спекания.

При содержании железооксидообразующего компонента более 15% гранулы деформируются под воздействием повышенного содержания железистосиликатной жидкой фазы.

Указанный технический результат в способе изготовления проппантов достигается тем, что получают керамическую массу путем совместного измельчения корундосодержащего материала, циклонной пыли абразивного производства и глинистого компонента, затем увлажнения смеси связующим, гранулирования массы и обжига гранул. Введение указанных компонентов при их совместном измельчении приводит к гомогенизации смеси, увлажнение которой приводит к формированию стабильных и прочных гранул.

Согласно п. 8 формулы изобретения, в процессе совместного измельчения корундосодержащего материала, циклонной пыли абразивного производства и глинистого компонента вводят железооксидообразующий компонент. Наличие железооксидообразующего компонента способствует лучшему спеканию гранул и улучшению гомогенизации массы.

Дополнительное отличие способа состоит в том, что обжиг гранул ведут при температурах 1200-1400oС, что приводит к оптимальному содержанию в гранулах жидкой фазы, сохранению ими округлой формы и высокой прочности. Пониженные температуры обжига проппантов по сравнению с прототипом удешевляют их производство за счет экономии топлива.

Патентуемые изобретения поясняются следующими примерами.

В качестве исходных компонентов использованы следующие техногенные и природные материалы:

Корундосодержащий материал - корундосодержащие отходы абразивного производства ОАО "Юргинский абразивный завод" с содержанием Аl2O3 около 85% и размером частиц менее 50 мкм.

Циклонная пыль абразивного производства ОАО "Юргинский абразивный завод" с содержанием Аl2O3 около 82% и размером частиц менее 10 мкм.

Красная глина с содержанием СаО ≤2,5 мас.%, находящаяся вблизи Юргинского абразивного завода.

Тисульский каолин с содержанием Аl2О3 около 30,7 мас.%, Кемеровская обл.

Железная окалина ОАО "Юргинский машиностроительный завод".

Карбоксилметилцеллюлоза марки КМЦ-Н.

Технология производства проппантов следующая.

Корундосодержащий материал, циклонную пыль, Тисульский каолин, железную окалину и красную глину совместно размалывали в шаровой мельнице до получения гомогенной тонкомолотой смеси, затем гранулировали с увлажнением водным раствором КМЦ-Н пл. 1,05 г/см3 до влажности 10-30% (сверх 100%), получали округлые гранулы со средним размером 1 мм, их обжигали при температуре 1300-1350oС с выдержкой 0,5-1,5 ч.

После обжига определяли предел прочности при сжатии проппантов по стандартной методике определения этого показателя у огнеупоров - одну гранулу раздавливали на гидравлическом прессе. Определяли средний предел прочности при сжатии (σсж) проппантов из 8-10 определений.

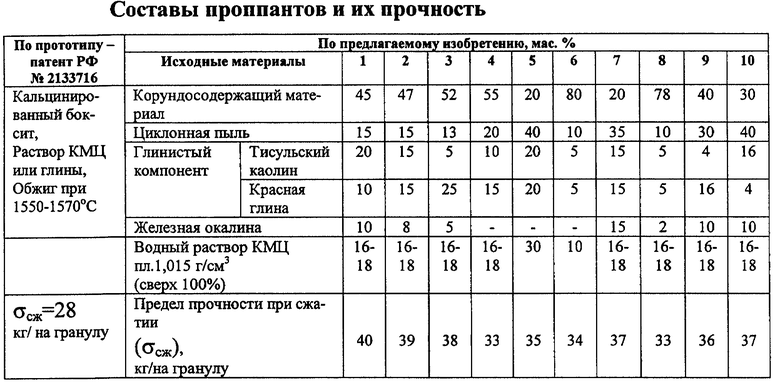

Составы проппантов и их прочность приведены в таблице.

Как видно из этой таблицы, прочность проппантов по предлагаемому изобретению выше, чем прочность проппантов по прототипу.

Преимущества предлагаемого изобретения следующие:

1. Расширяются составы дешевых техногенных сырьевых материалов для производства достаточно прочных проппантов.

2. Улучшается экологическая безопасность окружающей среды за счет использования отходов.

3. Технология производства проппантов является простой; проппанты изготовляют на обычном типовом оборудовании.

4. Полученные проппанты являются дешевыми за счет использования местных техногенных материалов и пониженной температуре обжига проппантов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2001 |

|

RU2211198C2 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2392295C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| МНОГОСЛОЙНЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568486C2 |

Использование: получение расклинивающих агентов - проппантов (П) для закрепления трещин при гидроразрыве нефтеносных пластов. Технический результат - получение П с высокой механической прочностью при использовании недорогого сырья - техногенных материалов, что удешевляет их производство. Этому способствует также снижение температуры обжига гранул П. П получены из керамической массы состава, мас.%: корундосодержащий материал 20-80, циклонная пыль абразивного производства 10-40, глинистый компонент 10-40 с огнеупорностью 1100-1500oС (в частности, красная глина 20-80 и каолин 20-80) и связующее 10-30 (сверх 100%, в частности водный раствор карбоксиметилцеллюлозы); возможно дополнительное включение железооксидообразующего компонентов 2-15, например железной окалины. П изготовляют из керамической массы, содержащей совместно измельченные указанные исходные компоненты, путем гранулирования массы и обжига гранул, предпочтительно при 1200-1400oС. 2 с. и 7 з.п. ф-лы, 1 табл.

Корундосодержащий материал - 20-80

Циклонная пыль абразивного производства - 10-40

Глинистый компонент - 10-40

Связующее (сверх 100%) - 10-30

2. Проппанты по п. 1, характеризующиеся тем, что глинистый компонент имеет огнеупорность 1100-1500oС.

Красная глина - 20-80

Каолин - 20-80

4. Проппанты по п. 1 или 2, характеризующиеся тем, что связующее представлено водным раствором карбоксиметилцеллюлозы.

Корундосодержащий материал - 20-78

Циклонная пыль абразивного производства - 10-35

Глинистый компонент - 10-30

Железооксидообразующий компонент - 2-15

Связующее (сверх 100%) - 10-30

6. Проппанты по п. 5, характеризующиеся тем, что железооксидообразующий компонент представлен железной окалиной.

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ КЕРАМИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2133716C1 |

| Способ подготовки закрепителя трещин гидроразрыва пласта | 1987 |

|

SU1539311A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСКЛИНИВАЮЩЕГО АГЕНТА | 1995 |

|

RU2098618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ШЛАКОВ | 2000 |

|

RU2163227C1 |

| ПРОППАНТ | 1999 |

|

RU2166079C1 |

| US 4478282 A, 23.10.1984 | |||

| US 4892147 A, 03.01.1990 | |||

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ЖИДКИХ АГРОХИМИКАТОВ | 2014 |

|

RU2582346C2 |

| 0 |

|

SU355505A1 | |

Авторы

Даты

2003-01-20—Публикация

2001-05-21—Подача