Изобретение ОТНОСИТСЯ к электронной технике и может быть использовано в качестве изолятора, вывода энергии в электровакуумных приборах

Известны вакуумноплотные металлокерамичёские узтш, которые изготавливаются на основе спаев металла с ке.рамикол. Спаи конструктивно подразделяются на: охватывакише, торцовые-; и конусные. В охватывгцсш1их спаях чаще .всего,металлический цилиндр является охватывающей деталью, а керамическая деталь 2 - охватываемой. Вследствие разницы коэффициентов термического расширения (КТР)спаиваемых металла и керамики в спае после пайки возникают напряасенья, от величины которых зависит вакуумная плот. ность и надежностьУзла. Чем ниже эти напряжения, тем вьше надежность узла и процент выхода годных узлов по вакуумной плотности 1.

Наиболее близким к изобретению является вакуумнЬплотный металлокерамический узе)1 на основе охватывающего спая. Снижение напряжений достигается за счет использования дпя спаивания с керамикой металлов, имеющих .коэффициенты термического расЕйИрения, наиболее близкие к КТР

керамики, или обладающих высокой пластичностью. Креме того, снижение напряжений достигается за счет максимально возможного утоньшения метал.лического цилиндра в месте спая с керамикой Г2 ..

Но эти меры не позволяют всегда эффективно снизить напряжения в спае

10 и получить достаточно нгщежный.и термостойкий спай. А так какКТР металлического цилиндра больше, чём КТР керамической детали, те при пайке сборочный зазор между ними увеличивается на величину, пропорциональ ную разнице КТР спаиваемых материалов, ектературе пайки и диаметруспаиваемых поверхностей

Д а ЛЫДТ И)

20

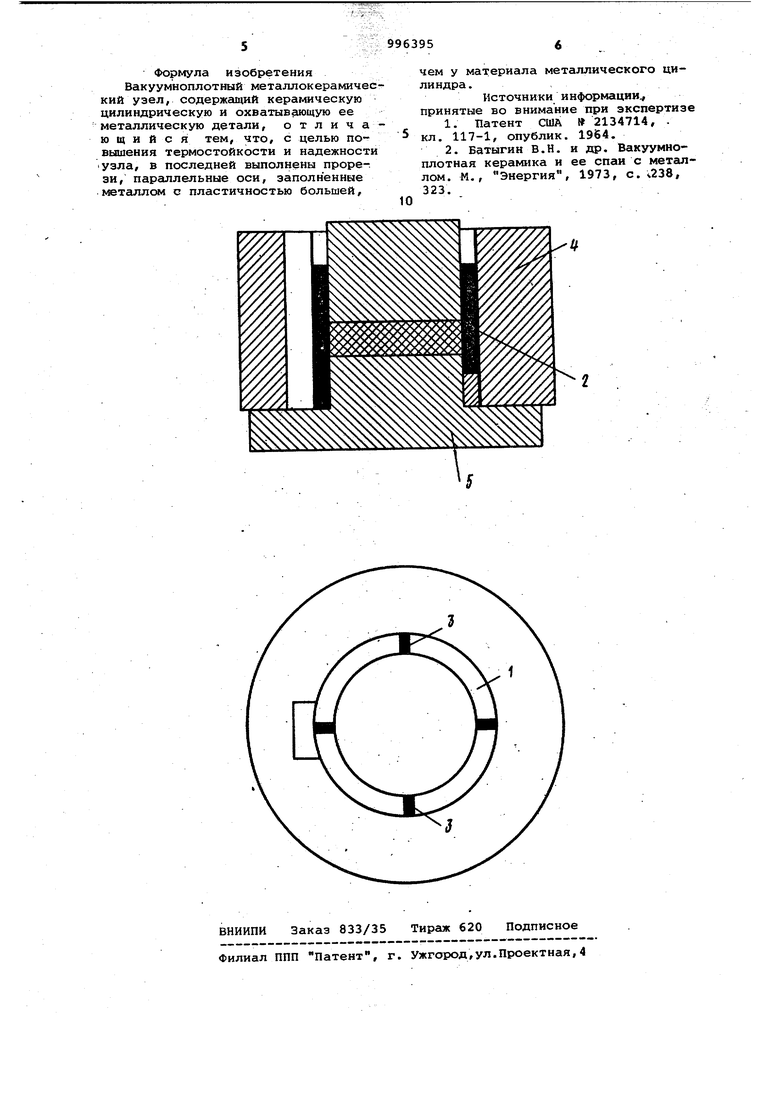

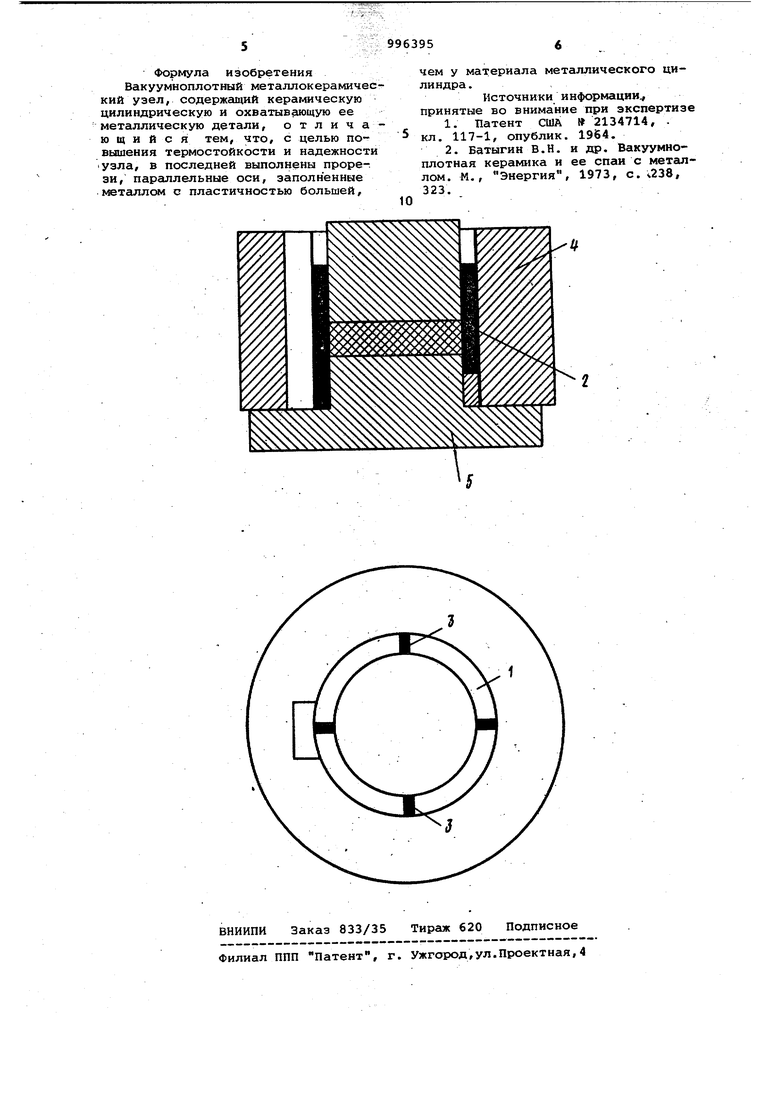

где Л - величина, на которую уве дичивается зазор между спаиваемыми яетатат д - диаметр спаиваемых поверхностей;дЫ.- разность коэффициентов термического расширения спаиваемых металла и керамики при температуре пайки; Т - разность между температ рой пайки и комнат.ной температурой. Если диаметр спаиваемых поверхностей увеличивается, то наступает мо мент, когда зазор между спаиваемым поверхностями превышает величину капиллярного зазора и вакуумноплот .нал пайка становится невозможной. Для уменьшения величины термическо го зазора на металлический цилиндр надевается бандаж из материалов с КТР меньшим, чем КТР металлическог цилиндра. Но зти бандажи деформиру металлический цилиндр, что может н рушить его цилиндрическую форму и снизить надежность узла и процент выхода годных по вакуумной плотнос Целью изобретения является повы шение термостойкости и надежности узла. Поставленная цель достигается тем, что в вакуумноплотном металло керамическом узле, содержащем кера мическую цилиндрическую и охватыва щую ее металлическую детали, в последней выполнены прорези, параллел ные оси, заполненные металлом с пластичностью, большей чем у материала цилиндра. Если материал металлического ци линдра ковар, то эти разрезы могут быть заполнены медью. В этом случа напряжения в спае снижаются за сче более высокой пластичности меди по сравнению с пластичностью ковара Заполнение этих разрезов медью производится путем затекания в них расплавленной меди. Для полного заполнения разреза медью необходимо чтобы величина его равнялась величи не капиллярного зазора и не превыша ла 0,02 мм. Увеличение количества разрезов позволяет больше снизить напряжения, но лишь до определенного предела и, кроме того, усложня ет технологию изготовления узла. Поэтому количество разрезов в каждом конкретном случае выбирается, исходя из перечисленных условий. С целью получения оптимальных капиллярных зазоров между спаиваемы ми поверхностями один из разрезов на металлическом цилиндре изготавливается сквозным, разрезанный цилиндр помещается в формирующую оп,равку и в таком виде производится его спаивание с керамической деталь и одновременно запаивается разрез. При разрезке цилиндра учитывается, .что длина спаиваемых металлической и керамической поверхностей должны, быть равны при пайке, т.е. при сбор ке длина металлической поверхности должна быть меньше длины керамичес.кой поверхности на величину, опреде ляемую формулой (1 ). В этом случае d - длина спаиваемьзх поверхностей. Формирующая оправка позволяет сохранить цилиндрическую форму разрезанного цилиндра и капиллярный зазор между спаиваемыми поверхностями при пайке.., . Так как один из разрезов делается сквозным, то наиболее рационально делать цилиндрическую металлическую поверхность из листа, что снижает трудоемкость при ее изготовлении по сравнению с деталью, изготовленной .на токарном станке и повышает надеж ность по вакуумной плотности. На чертеже показан металлический цилиндр 1 с разрезами, заполненными I пластичным металлом 3 , причем один из разрезов выполнен сквозным.. Метал:лический цилиндр 1 охватывает керамическую деталь 2. Металлический ци;линдр 1 надевается на внутренний ци линдр 5 формируняцей оправки, снаружи на металлический цилиндр 1 надевается наружный цилиндр 4 формируняцей оправки. Так как КТР материала внутреннего цилиндра 5. больше, чем КТР материала наружного цилиндра 4, то металлический цилиндр 1 при пайке - оказывается зажатым между внутренним 5 и наружным 4 цилиндрами, что позволяет сохранить форму цилиндра 1 и расположить его относительно керамической детали 2 на расстоянии, не превышающем величину капиллярного зазора. В случае спаивания припоем ПСр-72 керамической детали 2 из ма териала ВК-94 с металлическим цилиндром из ковара сквозной разрез 3anojriняется также припоем ПСр-72, а остальные разрезы заполняются медью. Наружный цилиндр 4 оправки изгртрвляетсяся из молибдена, а внутренний цилиндр 5 из стали Х18Н10Т. Чтобы не произошло спаивание наружного цилиндра 4 с металлическим цилиндром 1, в нем делается вырез, напротив которого при пайке.располагается сквозной разрез металлического цилиндра 1.. Термостойкость и процент выхода годных узлов предлагаемого узла выше, чем у узлов обычной конструкции, за счет снижения напряжений в спае. Узлы обычной конструкции с молибденовой охватывающей деталью не используются, так как напряжения в спае молибдена с керамикой уже при диаметре спая более, чем 10 мм превышают допустимые и спай разрушается. Полученные узлы 0 20 мм (керамика-молибден ) выдерживают 30 термоударов в интервале 20-700 С без нарушения вакуумной плотности. Такие же узлы с коваровой охватывающей деталью также выдерживают 30 термоударов. Используемые в приборах, изготавливаемых предприятием, аналогичные узлы обычной конструкции с коваровой охватываквдей деталью выдерживают lO-i-20 термоударов. Формула изобретения Вакуумноплотный металлокерамиче кий узел, содержащий кера 1ическую цилиндрическую и охватывающую ее металлическую детали, отлича ющийся тем, что, с целью повышения термостойкости и надежност узла, в последней выполнены прорези, параллельные оси, заполненные металлом с пластичностью большей. 956 чем у материала металлического цилиндра. Источники информации принятые во внимание при экспертизе 1,Патент США 2134714, . кл. 117-1, опублик. 1964. 2.Батыгин В.Н. и др. Вакуумноплотная керамика и ее спаи с меташлом. М., Энергия, 1973, с. 238, 323.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для получения кольцевых цилиндрических спаев | 1977 |

|

SU782020A1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| Металлокерамический узел (его варианты) | 1981 |

|

SU1031955A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

| СПОСОБ ПАЙКИ ПИРОЛИТИЧЕСКОГО НИТРИДА БОРА С МЕТАЛЛАМИ | 2023 |

|

RU2819011C1 |

| Гетерогенный активный припой для пайки металлокерамических и керамических вакуумно-плотных соединений | 2019 |

|

RU2717766C1 |

| Способ получения охватывающих соединений керамики с металлом | 1991 |

|

SU1776649A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ УЗЛОВ | 1995 |

|

RU2099312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКНА ВЫВОДА ЭНЕРГИИ СВЧ | 2019 |

|

RU2725698C1 |

Авторы

Даты

1983-02-15—Публикация

1981-04-10—Подача