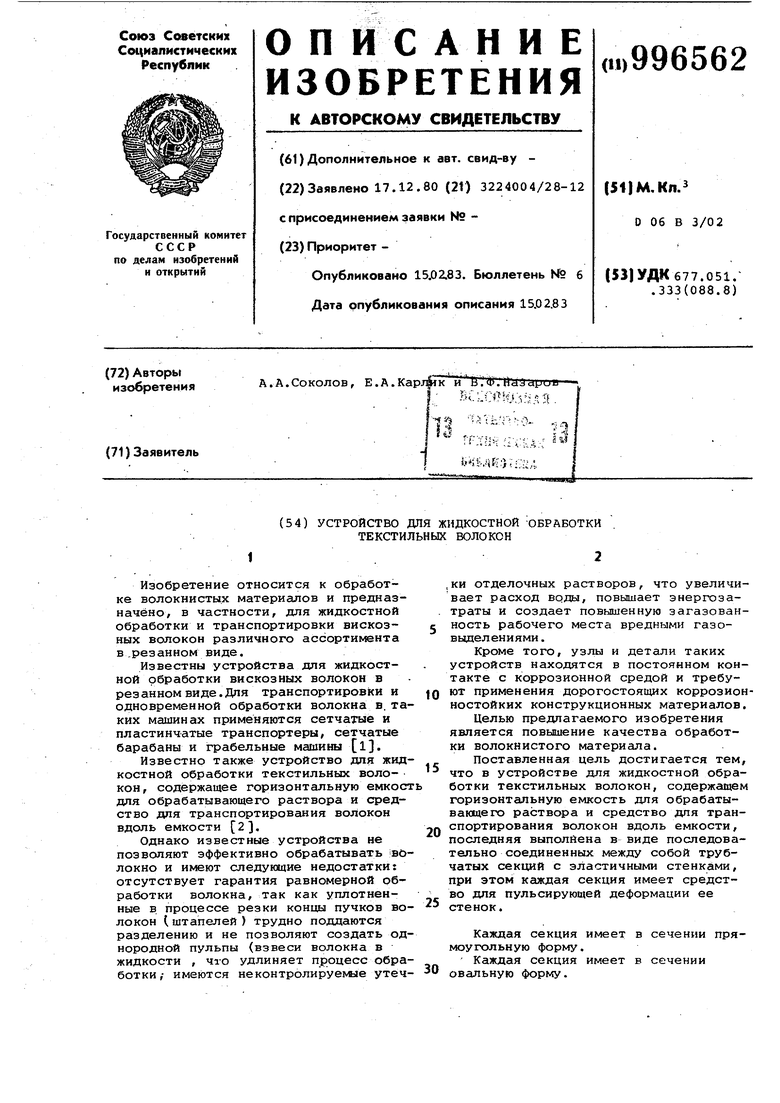

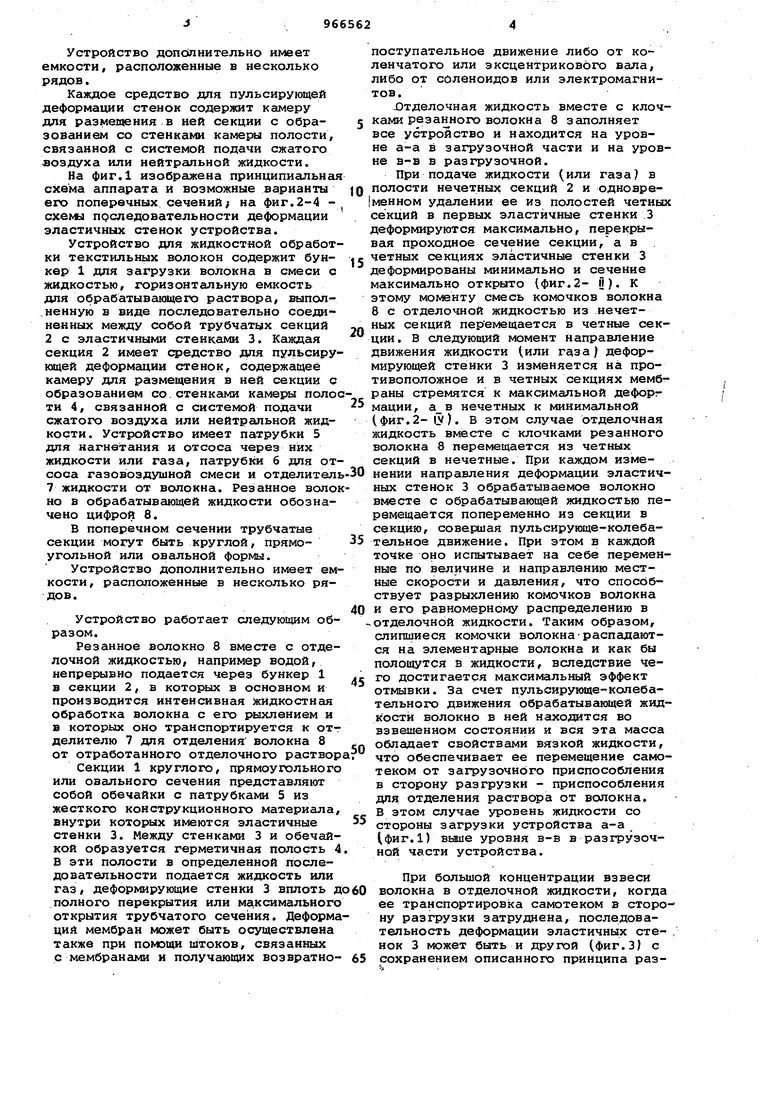

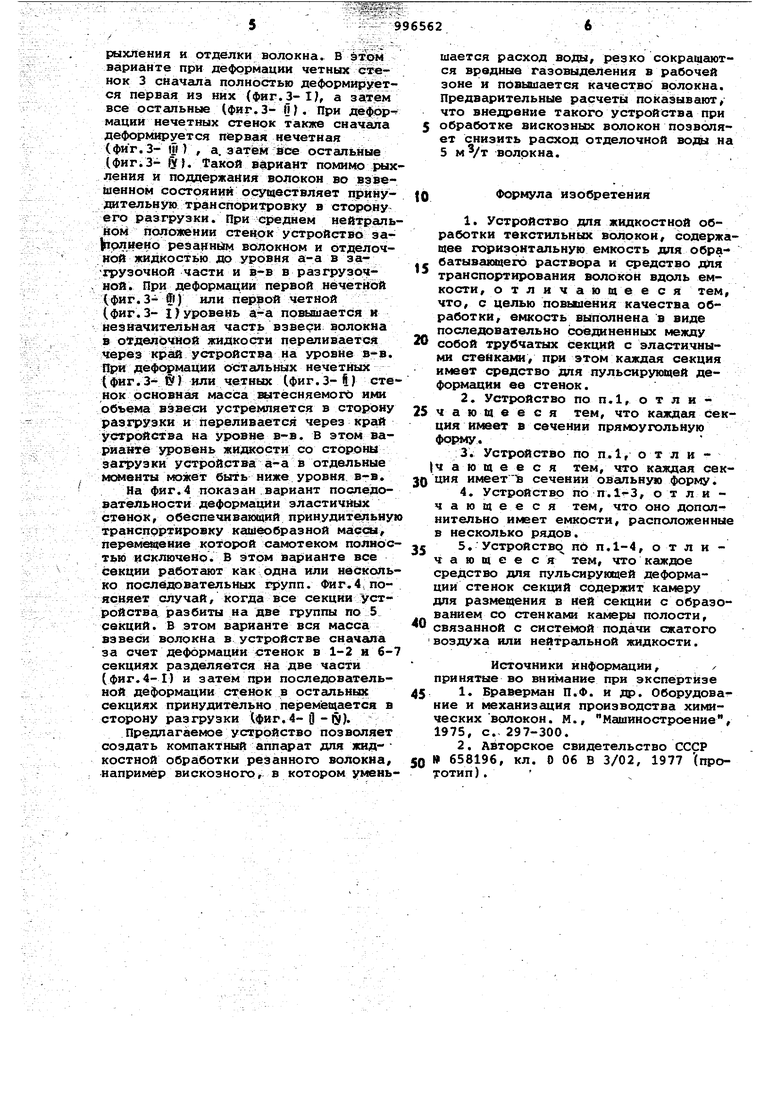

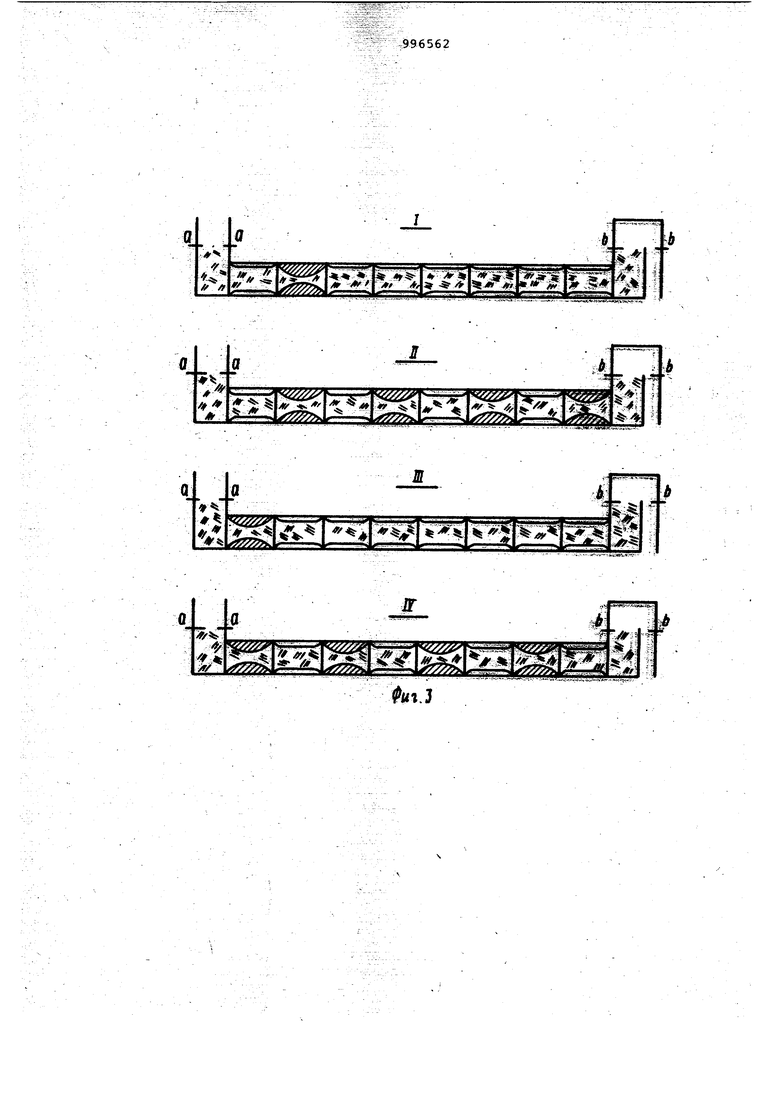

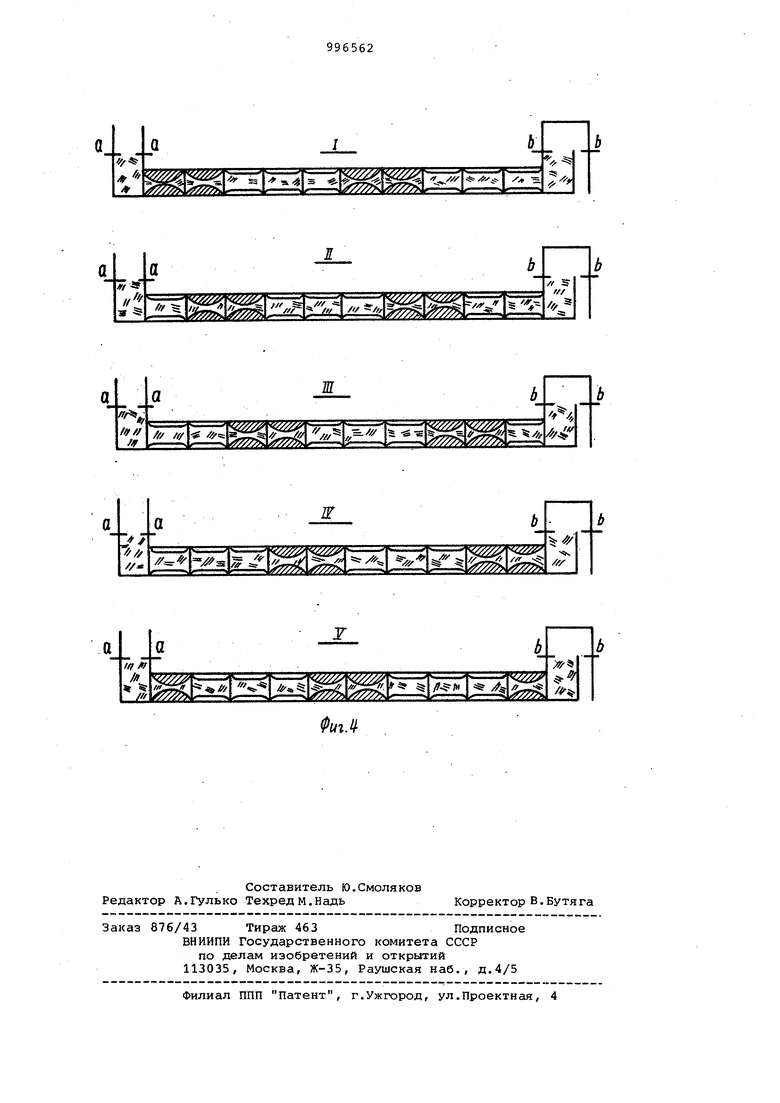

Изобретение относится к обработке волокнистых материалов и предназначено, в частности, для жидкостной обработки и транспортировки вискозных волокон различного ассортимента в.резанном виде. Известны устройства для жидкостной обработки вискозных волокон в резанном виде. Для транспортировки и одновременной обработки волокна в. та ких машинах применяются сетчатые и пластинчатые транспортеры, сетчатые барабаны и грабельные машины l. Известно также устройство для жид костной обработки текстильных воло- кон, содержащее горизонтальную емкос для обрабатывающего раствора и средство для транспортировгдаия волокон вдоль емкости 2. Однако известные устройства не позволяют эффективно обрабатывать во локно и имеют следующие недостатки: отсутствует гарантия равномерной обработки волокна, так как уплотненные в процессе резки концы пучков во локон штапелей ) трудно поддаются разделению и не позволяют создать од нородной пульпы (взвеси волокна в жидкости , что удлиняет процесс обра ботки; имеются неконтролируе1уые утеч ,ки отделочных растворов, что увеличивает расход воды, повышает энергозатраты и создает повышенную загазованность рабочего места вредными газовьщелениями. Кроме того, узлы и детали таких устройств находятся в постоянном контакте с коррозионной средой и требуют применения дорогостоящих коррозионностойких конструкционных материалов. Целью предлагаемого изобретения является повышение качества обработки волокнистого материала. Поставленная цель достигается тем, что в устройстве для жидкостной обработки текстильных волокон, содержащем горизонтальную емкость для обрабатывающего раствора и средство для транспортирования волокон вдоль емкости, последняя выполйена в виде последовательно соединенных между собой трубчатых секций с эластичными стенками, при этом каждая секция имеет средство для пульсирующей деформации ее стенок. Каждая секция имеет в сечении прямоугольную форму. Каждая секция имеет в сечении овальную форму. Устройство дополнительно имеет емкости, расположенные в несколько рядов, Каждое средство для пульсирующей деформации стенок содержит камеру для размеп ения в ней секции с образованием со стенками камеры полости, связанной с системой подачи сжатого озоэдуха или нейтральной жидкости. На фиг.1 изображена принципиальна схема аппарата и возможные варианты его поперечных сечений; на фиг,2-4 схекы преледовательности деформации эластичных стенок устройства. Устройство для жидкостной обработ ки текстильных волокон содержит бункер 1 для загрузки волокна в смеси с жидкостью, горизонтальную емкость для обрабатывающего раствора, выполненную в виде последовательно соединенных между собой трубчатых секций 2 с эластичными стенками 3. Каждая секция 2 имеет средство для пульсиру кяцей деформации стенок, содержащее камеру для размещения в ней секции с образованием со стенкс1ми камеры поло ти 4, связанной с системой подачи сжатого воздуха или нейтральной жидкости. Устройство имеет патрубки 5 для нагнетания и отсоса через них жидкости или газа, патрубки 6 для от соса газовоздушной смеси и отделител 7 жидкости от волокна. Резанное воло но в обрабатывающей жидкости обозначено цифрой 8. В поперечном сечении трубчатые секции могут быть круглой, прямоугольной или овальной формы. Устройство дополнительно имеет ем кости, расположенные в несколько рядов. Устройство работает следующим образом. Резанное волокно 8 вместе с отделочной жидкостью, например водой, непрерывно подается через бункер 1 в секции 2, в кочорых в основном и производится интенсивная жидкостная обработка волокна с его {шхлением и в которых оно транспортируется к отг делителю 7 для отделения волокна 8 от отработанного отделочного раствор Секции 1 круглого, прямоугольного или овального сечения представляют собой обечайки с патрубками 5 из жесткого конструкционного материала внутри которых имеются эластичные стенки 3. Между стенками 3 и обечайкой образуется герметичная полость В эти полости в определенной последовательности подается жидкость или газ, деформирующие стенки 3 вплоть д полного перекрытия или максимального открытия трубчатого сечения. Деформ ций мембран может быть осуществлена также при помощи штоков, связанных с мембранами и получающих возвратнопоступательное движение либо от коленчатого или эксцентрикового вала, либо от соленоидов или электромагнитов. -Отделочная жидкость вместе с клочками резанного волокна 8 заполняет все устройство и находится на уровне а-а в загрузочной части и на уровне в-в в разгрузочной. При подаче жидкости (или газа) в полости нечетных секций 2 и одновременном удалении ее из полостей четных секций в первых эластичные стенки 3 деформируются максимально, перекрывая проходное сечение секции, а в четных секциях эластичные стенки 3 деформированы минимально и сечение максимально открыто (фиг.2- 0)- К этому моменту смесь комочков волокна 8 с отделочной жидкостью из нечетных секций перемещается в четные секции В следующий момент направление движения жидкости (или газа деформирующей стенки 3 изменяется на противоположное и в четных секциях мембраны стремятся к максимальной дефоргмации, нечетных к минимальной (фиг.2-IV). в этом случае отделочная жидкость вместе с клочками резанного волокна 8 перемещается из четных секций в нечетные. При каждом изменении направления деформации эластичных стенок 3 обрабатываемое волокно вместе с обрабатывающей жидкостью перемещается попеременно из секции в секцию, совершая пульсирующе-колебательное движение. При этом в каждой точке оно испытывает на себе переменные по величине и направлению местные скорости и давления, что способствует разрыхлению комочков волокна и его равномерному распределению в отделочной жидкости. Таким образом, слипшиеся комочки волокна-распадаются на элементарные волокна и как бы полощутся в жидкости, вследствие чего достигается максимальный эффект отмывки. За счет пульсирующе-колебательного движения обрабатывающей жидкости волокно в ней находится во взвешенном состоянии и вся эта масса обладает свойствами вязкой жидкости, что обеспечивает ее перемещение самотеком от загрузочного приспособления в сторону разгрузки - приспособления для отделения раствора от волокна. В этом случае уровень жидкости со стороны загрузки устройства а-а (фиг.1) вьшде уровня в-в в разгрузочной части устройства. При большой концентрации взвеси волокна в отделочной жидкости, когда ее транспортировка самотеком в сторону разгрузки затруднена, последовательность деформации эластичных сте- . нок 3 может быть и другой (фиг.З) с сохранением описанного принципа разрыхления и отделки волокна В iroM варианте при деформации четных стенок 3 сначала полностью деформируется первая из них (фиг. 3-i;, а затем все остальные (фиг.3-П. При деформации нечетных стенок также сначала деформщ}уется первая нечетная (фиг. 3- ijl) , а. затем все остальные (фиг;3- ly}. Такой вариант помимо рых ления и поддержания волокон во взвешенном состоянии осуществляет принудительную транспоритровку в сторонуего разгрузки. При среднем нейтраль йой положении стеногк устройство за)|п рлнено резанным волокиом и отделочной ясидкостью до уровня а-а в за;грузочнрй части и з-в в разгрузоч, нов. При деформации первой нечетной Сфиг. 3- fl) или перрой четной (фиг.3- IIуровень повышается и незйачительнгш часть взвери волокна в о делочной жидкости переливается через крив устройства на уровне в-в. При дефсфмаиий остальных нечетных (фиг. 3- efl или четных (фиг. 3- I) сте нок основная масса вытесняемого ими объема взвеси устремляется в сторону разгрузки и переливается через край устройства на уровне в-в. В этом варианте уровень жидкости со стороны загрузки устройства а-а в отдельные мсженты может бьиь ниже уровня в-в. На фиг.4 показан вариант последовательности деформации эластичных стенок, обеспечивающий принудительну транспортировку кашеобразной массы, перемерние которой самотеком полнос тью исключено. В этом вар1ианте все секции работают как одна или несколь ко последовательных групп. Фиг.4:поясняет случай, когда все секции устройства разбиты на две группы по 5 секций. В этом варианте вся масса взвеси волокна в устройстве сначала за счет деформации стенок в 1-2 н 6секциях разделяется на две части (фиг.4-1) и затем при последовательной деформации стенок в остальных секциях принудительно перемещается в сторону разгрузки (фиг. 4- fl -6f). Предлагаемое устройство позволяет создать компактный аппарат для жид- костной обработки резанного волокна, ; например вискозного, в котором умень шается расход воды, резко сокращаются вредные газовыде ения в рабочей зоне и повышается качество волокна. Предварительные рарчеты показывают, что внедрение такого устройства при обработке вискозных волокон позволяет снизить расход отделочной воды на 5 волокна. Формула изобретения 1. Устройство для жидкостной обработки текстильных волокон, содержащее роризонтсльную емкость для обрабатывающего раствора и средство для транспортирования волокон вдоль емкости, о т л и ч а ю щ е е с я тем, что, с целью повькиения качества обработки, емкость выполнена в виде последовательно соединенных между собой трубчатых секций с эластичными стейками, при этом каждая секция имеет средство для пульсирующей деформацня ее стенок. 2.Устройство по п.1, о т л и ч а ю щ е е с я тем, что каждая секция имеет в сечении прямоугольную форму. 3.Устройство по п.1, о т л и ч а ю щ е е с я тем, что каждая секция имеет в сечении овальную форму. 4.Устройство по п.l-З, о т л и чающееся тем, что оно дополнительно имеет емкости, расположенные в несколько рядов. 5. Устройстве по п.1-4, отличающее с я тем, что каждое средство для пульсирующей деформации стенок секций содержит камеру для разкющения в ней секции с образованием, со стен Kaiwoi камеры полости. связанной с системой подачи сжатого воздуха или нейтральной жидкости. Источники информации, х принятые во внимание при экспертизе Враверман П.Ф. и др. Оборудовагние и механизация производства химических волокон. М., Машиностроение, 1975, с.- 297-300. 2. Абторское свидетельство СССР I 658196, кл. О 06 В 3/02, 1977 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для парожидкостной обработки вискозного резаного волокна | 1982 |

|

SU1117346A1 |

| Устройство для жидкостной обработки вискозного волокна к машине для отделки химических волокон | 1985 |

|

SU1317040A1 |

| Устройство для парожидкостной обработки вискозного резаного волокна | 1979 |

|

SU867949A1 |

| УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ВОЛОКОН | 1993 |

|

RU2040612C1 |

| Устройство для жидкостной обработки нити | 1980 |

|

SU870515A1 |

| Устройство для непрерывной жидкостной обработки нитевидного материала | 1990 |

|

SU1726580A1 |

| Устройство для жидкостной обработки текстильных волокон | 1987 |

|

SU1481299A1 |

| Устройство для отгонки сероуглерода из жгута вискозного волокна | 1983 |

|

SU1147782A1 |

| Прядильная машина для получения химических волокон | 1987 |

|

SU1647048A1 |

| Устройство для жидкостной обработки движущегося текстильного материала | 1978 |

|

SU676659A1 |

5Л-/1

hi.

I

a

-,/// tt

/// ///

. Id

, -

X/ 5

///

v

Авторы

Даты

1983-02-15—Публикация

1980-12-17—Подача