Изобретение относится к химической технологии, в частности к элект- ропечам для термообработки углеpCfflHbix изделий. Известна туннельная конвейерная печь сопротивления для термообработки мелкофасонных углеродных изделий, содержащая основание, установленный на нем кожух с теплоизоляцией,ох лаждаемые токоподвода, размещенные на торцах кожуха/ трубчатый нагреватель из углеродного материала, концы которого соединены с Фокоподводами, две конвейерные ленты из углеродсодержащего волокнистого материала, оД на из которых служит для размещения и транспортировки термообрабатываемых изделий, а вторая- защитным экраном, ьатяжные роликовые устройства для установки лент, размещенные на основании, и приводы лент, соединенные с натякпглми роликовыми устройствами С1 Недостатками данной печи являются сравнительно низкое качество готовых изделий, св.язанное с малой длительностью нахождения при высокой температуре из-за сравнительно малой длины нагревателя и с окислением изделий из-за отсутствия специальных защитных мер, невысокий срок безостановочной эксплуатации, связанный с прогибом нагревателя из-за ползучести при высоких температурах, и сравнительно низкая производительность, связанная со сравнительно малой длиной нагревателя. Наиболее близкой- к предлагаемой пЪ технической сущности и достигаемому результату является конвейерная печь, содержащая теплоизолированный корпус, охлаждаемые токоподводы, трубчатый нагреватель из углеродного материала, смонтированный на опорах, конвейерные ленты из углеродсодержащего материала, натяжные роликовые устройства для лент, соединенные с приводом 2. , Недостатком этого устройства является низкое качество изделий изгза неравномерного температурного поля как в слое заготовок, так и в кгикдой заготовке, что связано с более высокой теплопроводностью углеродной ткани , чем теплопроводность заготовок. Целью изобретения является повый1ение производительности, срока безостановочной эксплуатации и качества , гчзтовых изделий.

Указанная цель достигается тем, что в конвейерной печи для термообработки углеродных изделий, содержаэщщ.ей теплоизолированный корпус, охлаждаемые токопройоды, трубчатый нагреватель из углеродистого материала, смонтированный на опорах, конвейерные ленты из углеродсодержащего материала, натяжные роликовые устройства для лент, соединенные с приводом, опоры размещены по длине нагревателя в отношении. до 1:20:1, при этом концы опор в месте контакта с нагревателем выполнены меньшего поперечного сечения с отношением ширины сечения к длине нагревателя от 1:10 до 1:50, а ролики натяжных устройств -с вогнутой поверхностью.

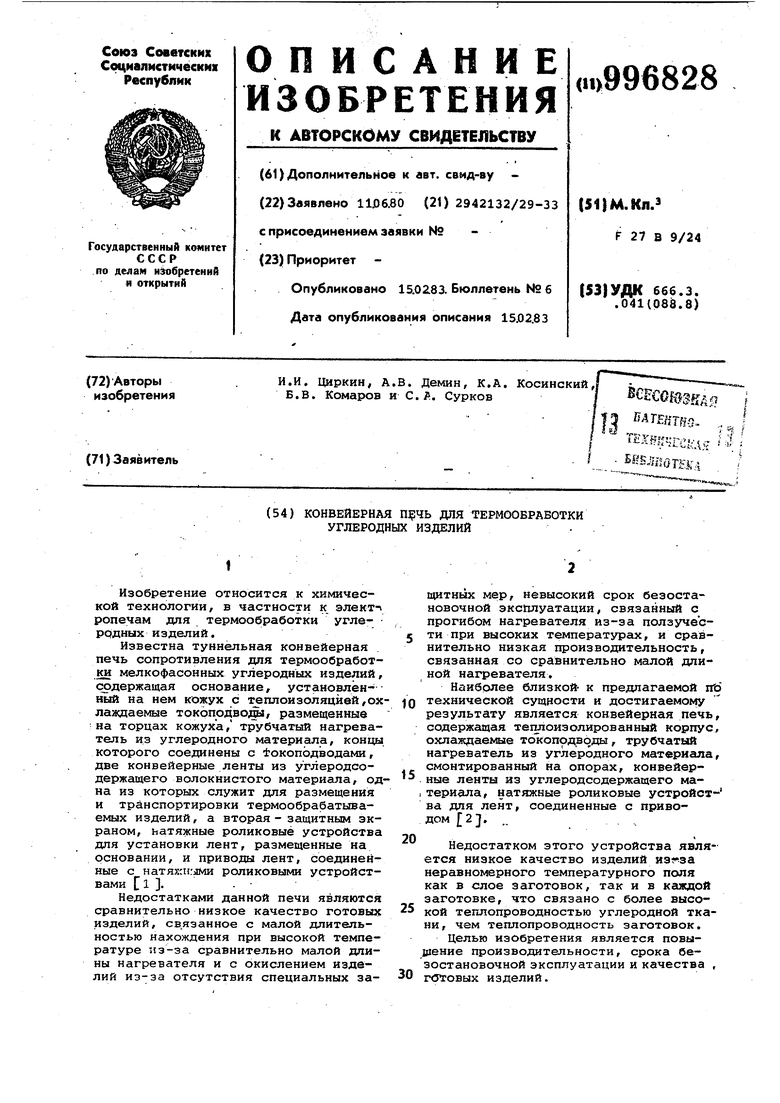

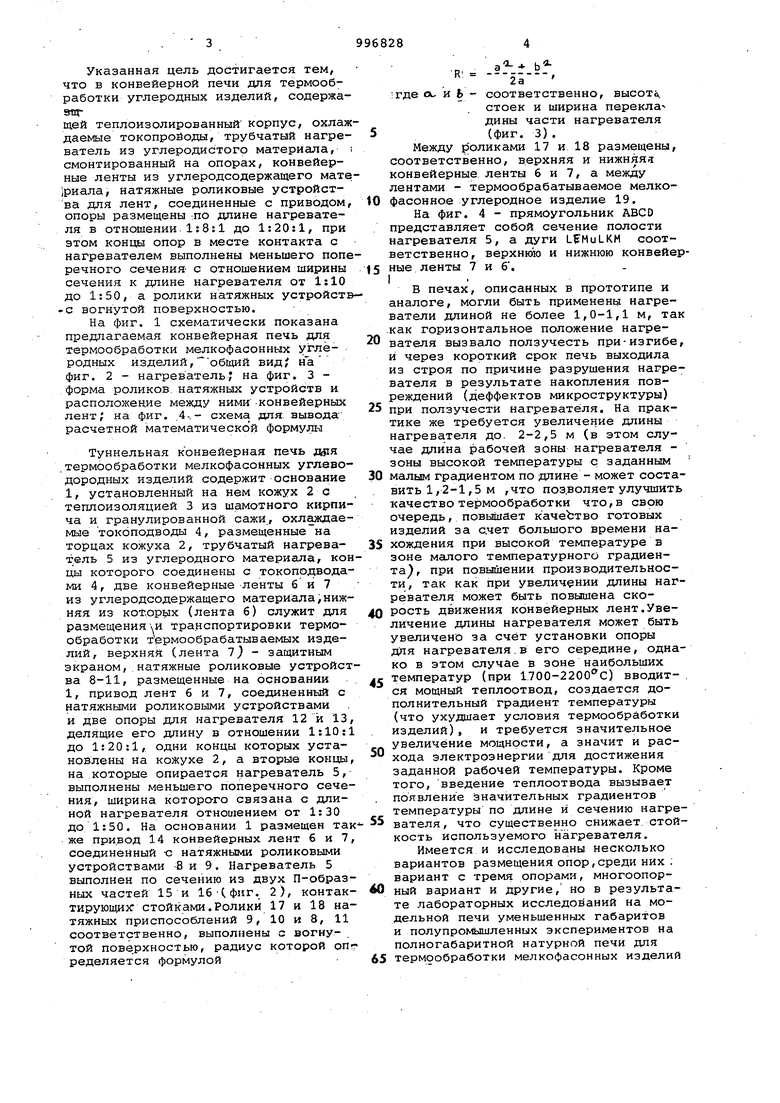

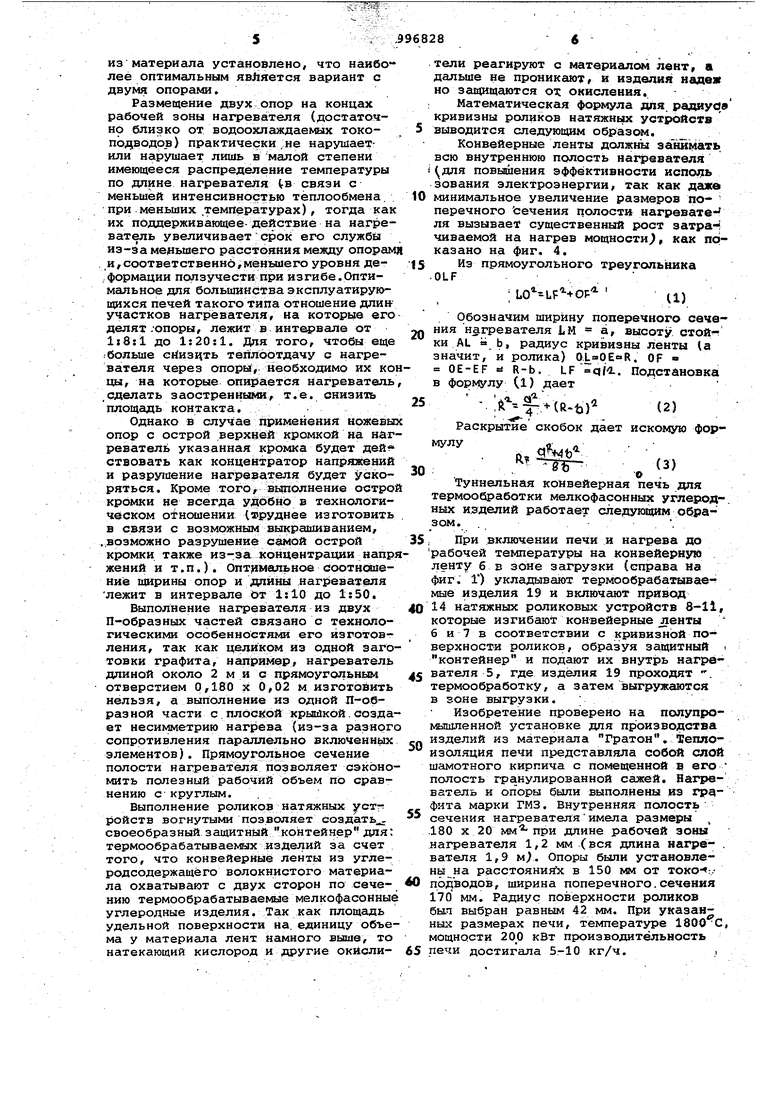

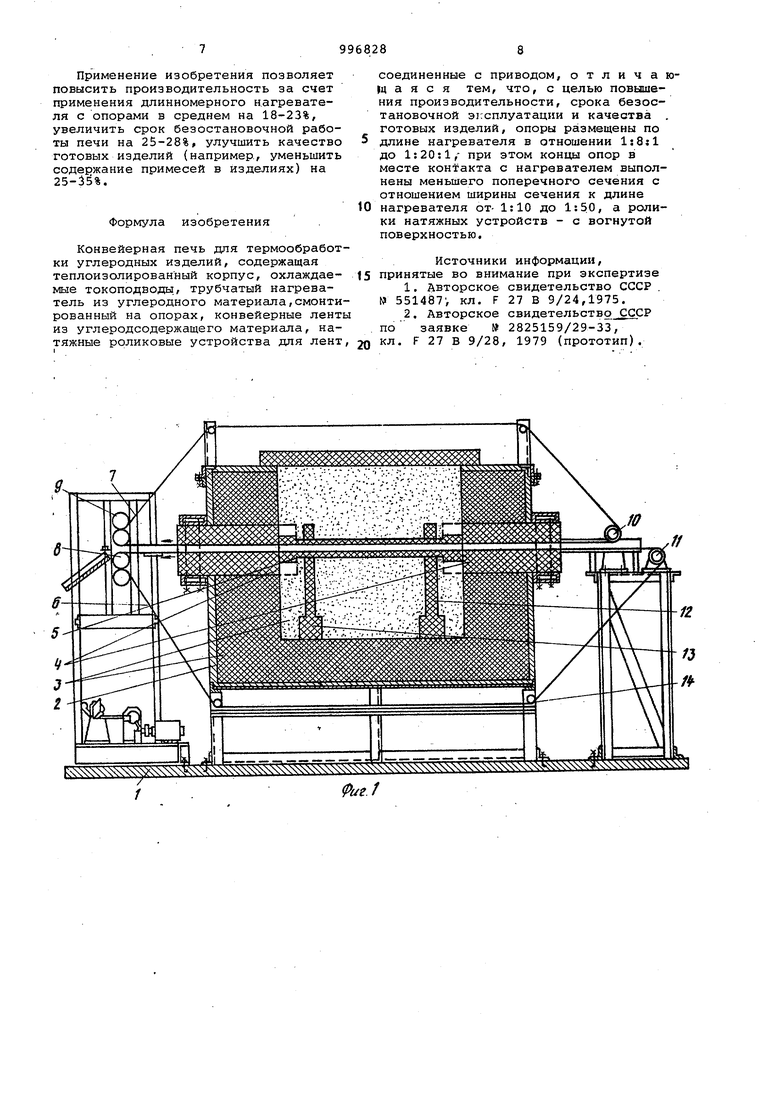

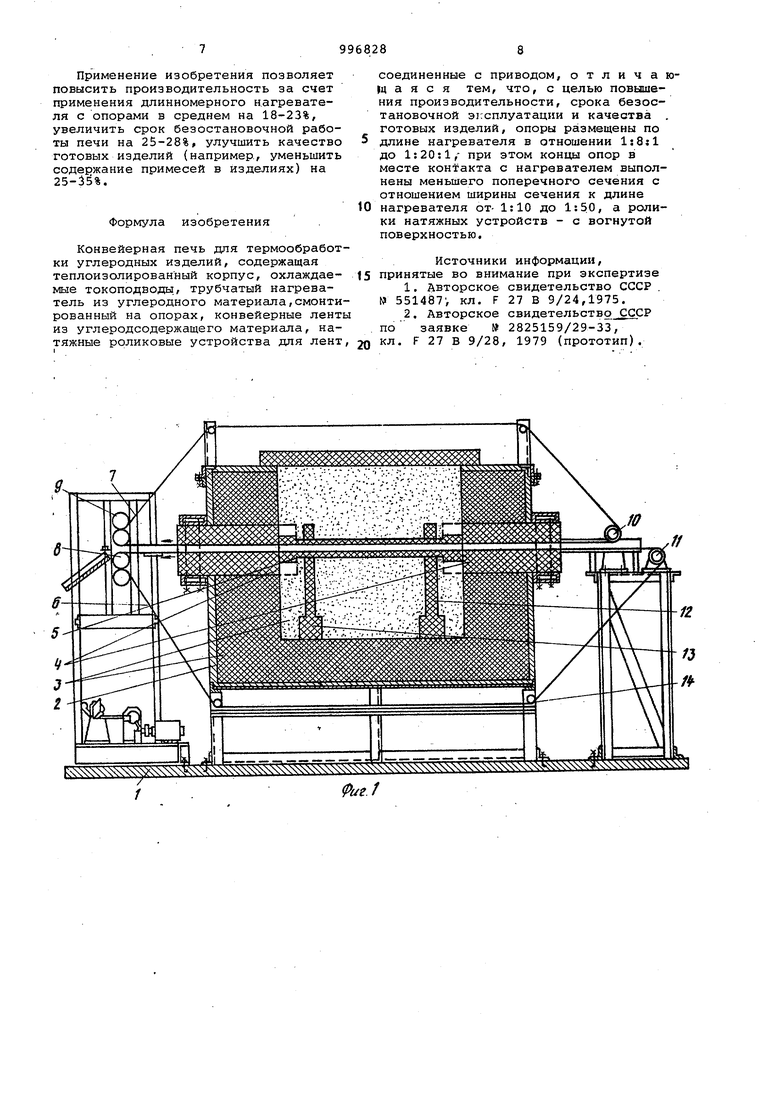

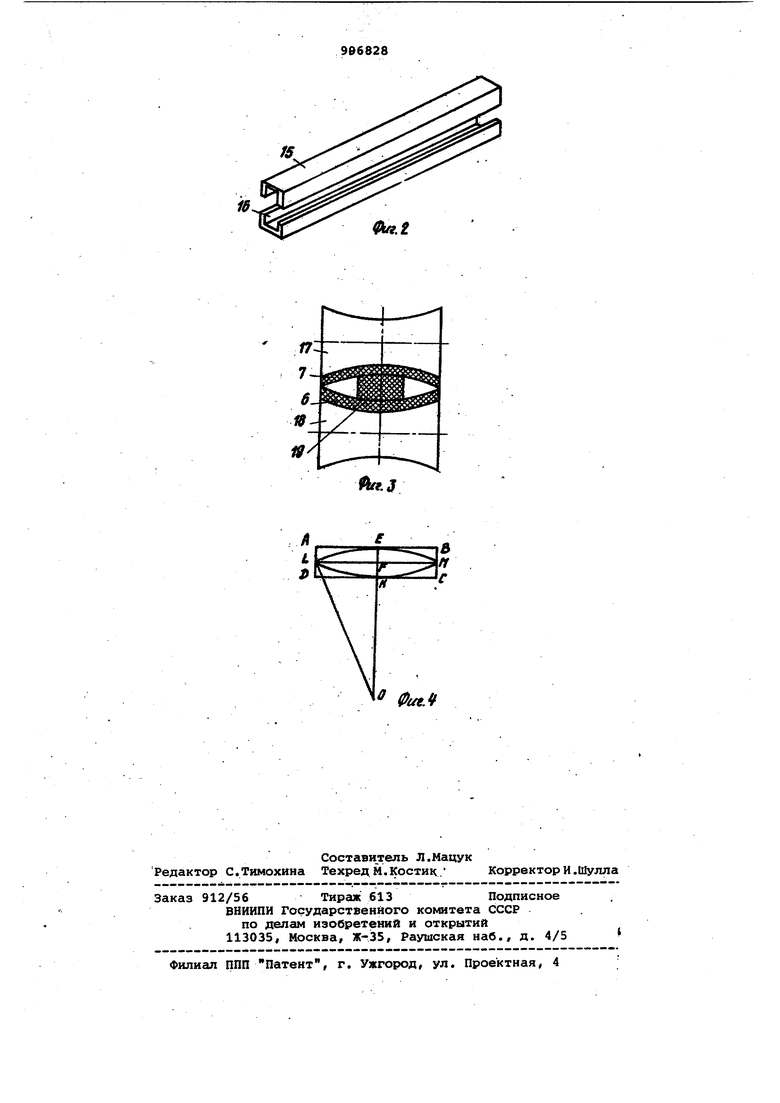

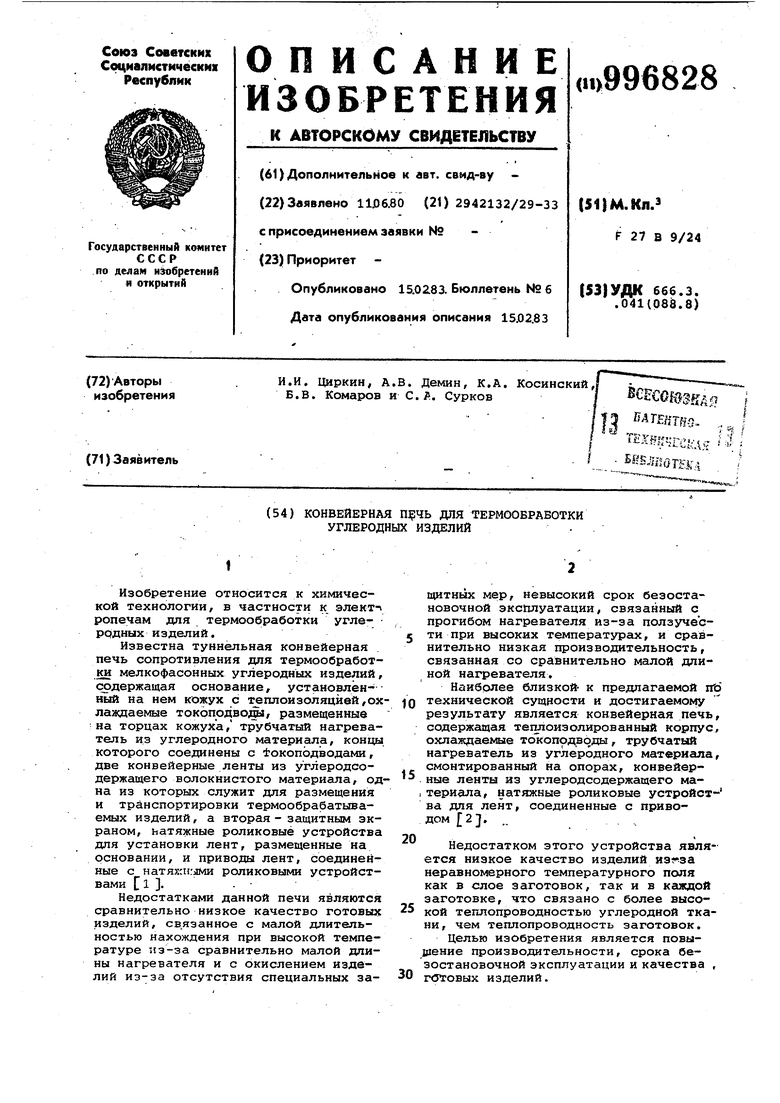

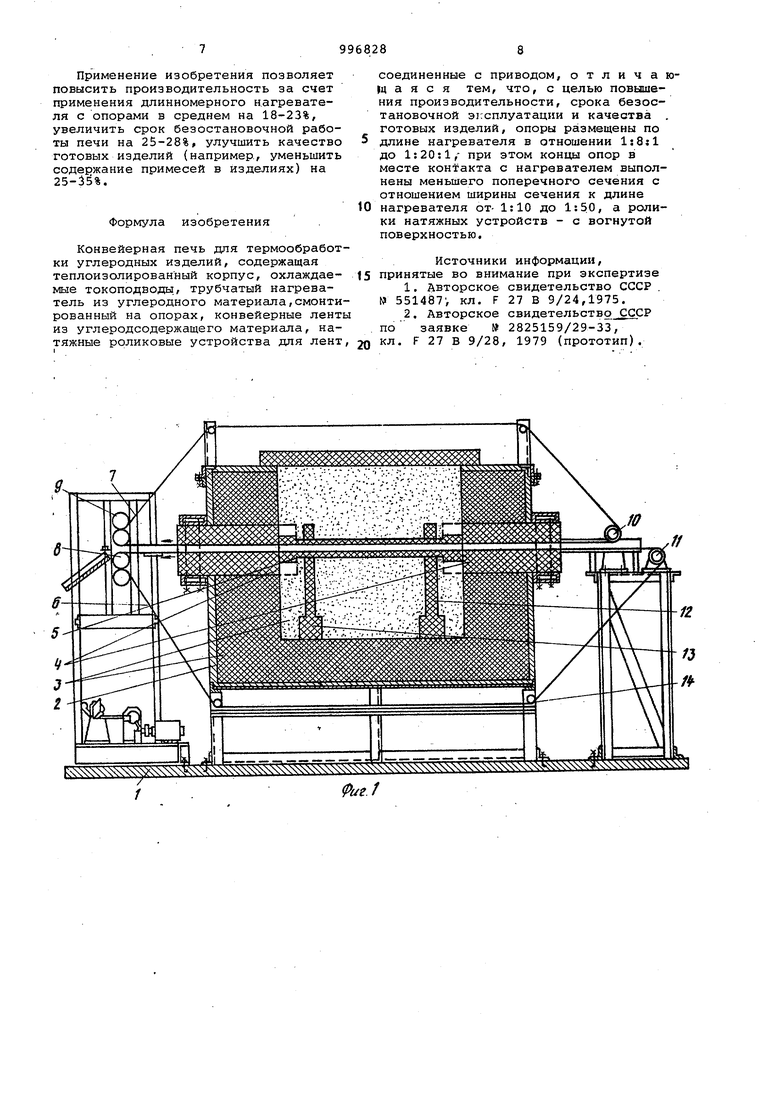

На фиг. 1 схематически показана предлагаемая конвейерная печь для термообработки мелкофасонных углеродных изделий, общий вид; на фиг. 2 - нагреватель на фиг, 3 форма роликов натяжных устройств и расположение между ними-конвейерных лент/ на фиг. .4-.- схема для вывода расчетной математический формулы

Туннельная конвейерная печь д}1я .термообработки мелкофасонных углеводородных изделий содержит основание 1, установленный на нем кожух 2с теплоизоляцией 3 из шамотного кирпича и гранулированной сажи, охлаждаемые токоподводы 4, размещенные на торцах кожуха 2, трубчатый нагреват ель 5 из углеродного материала, концы которого соединены с токопрдводами 4, две конвейерные -ленты б и 7 из углеродсодержащего материала,нижняя из которых (лента 6) служит для размещения и транспортировки термообработки термообрабатываемых изделий, верхняй (лента 7) - защитным экраном, натяжные роликовые устройства 8-11, размещенные на основании 1, привод лент 6 и 7, соединенный с натяжными роликовыми устройствами и две опоры для нагревателя 12 и 13, делящие его длину в отношении 1:10:1 до 1:20:1, одни концы которых установлены на кожухе 2, а вторые концы, на которые опирается нагреватель 5,выполнены меньшего поперечного сечения, ширина которого связана с длиной нагревателя отношением от 1:30 до 1:50. На основании 1 размещен также привод 14 конвейерных лент б и 7, соединенный с натяжными роликовыми устройствами -8 и 9. Нагреватель 5 выполнен по сечению из двух П-образных частей 15 и 1бЧфиг. 2), контактирующих стойками.Ролики 17 и 18 натяжных приспособлений 9, 10 и 8, 11 соответственно, выполнены с вогнутой поверхностью, радиус которой опг ределяется формулойR

2а

где х. и Ь - соответственно, высоть, стоек и ширина перекла дины части нагревателя (фиг. 3).

Между роликами 17 и 18 размещены, соответственно, в.ерхняя и нижняя конвейерные ленты 6 и 7, а между лентами - термообрабатываемое мелкофасонное углеродное изделие 19.

На фиг. 4 - прямоугольник ABCD представляет собой сечение полости нагревателя 5, а дуги LfMuLKM соответственно, верхню ю и нижнюю конвейеные ленты 7 и б. I

В печах, описанных в прототипе и

аналоге, могли быть применены нагреватели длиной не более 1,0-1,1 м, та .как горизонтальное положение нагревателя вызвало ползучесть при-изгибе и через короткий срок печь выходила из строя по причине разрушения нагревателя в результате накопления повреждений (деффектов микроструктуры) при ползучести нагревателя. На практике же требуется увеличение длины нагревателя до- 2-2,5 м (в этом случае длина рабочей зоны нагревателя зоны высокой температуры с заданным малым градиентом по длине - может составить 1,2-1,5м ,что поз.воляет улучшить качество термообработки что, в свою очередь, повышает качеЬтво готовых изделий за счет большого времени нахождения при высокой температуре в зоне малого температурного градиента, при повышении производительности , так как при увеличении длины нагревателя может быть повышена скорость движения конвейерных лент.Увеличение длины нагревателя может быть увеличено за счет установки опоры для нагревателя.в его середине, однако в этом случае в зоне наибольших температур (при 1700-220СС) вводится мощный теплоотвод, создается дополнительный градиент температуры (что ухудшает условия термообработки изделий), и требуется значительное увеличение мощности, а значит и расхода электроэнергии для достижения заданной рабочей температуры. Кроме того, введение теплоотвода вызывает появление значительных градиентов температуры по длине и сечению нагревателя , что существенно снижает, стойкость используемого нагревателя.

Имеется и исследованы несколько вариантов размещения опор,среди них ; вариант с тремя опорами, многоопорный вариант и другие, но в результате лабораторных исследований на модельной печи уменьшенных габаритов и полупромьаиленных экспериментов на полногабаритной натурной печи для термообработки мелкофасонных изделий из материала установлено, что наиболее оптимальным является вариант с двумя опорами. Размещение двух опор на концах рабочей зоны нагревателя (достаточно близко от водоохлаждаемых токоподводо.в) практически .не нарушаетили нарушает лишь в малой степени имеющееся распределение температуры по длине нагревателя tB связи с меньшей интенсивностью теплообмена, при меньших .температурах), тогда как их подцерживакяцее-действие на нагреватель увеличивает срок его службы из-за меньшего расстояния между опорам и,соответственн6,меныиего уровня де,формации ползучести при изгибе.Оптимальное для большинства эксплуатирующихся печей такого типа отношение длин участков нагревателя, на которые его делят .Опоры, лежит в интедзвале от Ij8il до 1:20:1. Для того, чтобы еще .больше сйизчть теплоотдачу с нагревателя через опоры, необходимо их ко щл, на которые опирается нагреватель .сделать заостренными, т.е. снизить площадь контакта. Однако в случае применения ножевы опор с острой верхней кромкой на наг реватель указанная кромка будет дей ствовать как концентратор напряжений и разрушение нагревателя будет ускоряться. Кроме того, выполнение otзтpo кромки не всегда удобно в технологическом отношении (труднее изготовить в связи с возможным выкрашиванием, ..возможно разрушение самой острой кромки также из-за концентрации напря жений и т.п.). Оптимальное соотношение ширины опор и длины нагревателя лежит в интервале от 1:10 до 1:50. Выполнение нагревателя из двух П-образных частей связано с технологическими особенностями его изготовления, так как целиком из одной заготовки графита, например, нагреватель длиной около 2 м и с прямоугольным отверстием 0,180 х 0,02 м изготовить нельзя, а выполнение из одной Л-об разной части с плоской крышкой.создает несиглметрию нагрева (из-за разного сопротивления параллельно включенных элементов). Прямоугольное сечение полости нагревателя позволяет сэкономить полезный рабочий объем по сравнению Скруглым. Выполнение роликов натяжных устг; ройств вогнутыми позволяет создать своеобразный защитный контейнер для: термообрабатываемых .изАелий за счет того, что конвейерн)ь1ё ленты из углерод содержаще го волокнистого материала охватывают с двух сторон по сечению термообрабатываемые мелкофасонные углеродные изделия. Так как площадь удельной поверхности на. единицу объема у материала лент намного выше, то натекающий кислород и другие окислители реагируют с материалом лент, а дальше не проникают, и изделия надеж но защищаются от; окисления. : Математическая формула для радиус) кривизны роликов натяжных устройств выводится следующим образом. Конвейерные ленты должны зани1мать всю внутреннюю полость нагревателя i для повышения эффективности исполь зования электроэнергии, так как дгике минимальное увеличение размеров поперечного сечения полости нагревателя вызывает существенный рост затраН чиваемой на нагрев мощности, как показано на фиг. 4. Из прямоугольного треугольника OLF. ; 1) Обозначим ширину поперечного сечения нагревателя LM а, высоту, стой ки AL в Ь, радиус кривизны ленты (а значит, и ролика) . OF OE-EF ч R-b. .. Подстановка в формулу (1) дает -. (R-b) (2) Раскрытие скобок дает искомую формулу4л тТуннельная конвейерная печь для термообработки мелкофасонных углеродных изделий работает следующим образом. . . При включении печи и нагрева до рабочей температуры на конвейерную . ленту б в зоне загрузки (справа на фиг. г) укладывают термообрабатываемне изделия 19 и включают привод 14 натяжных роликовых устройств 8-11, которые изгибают конвейерные уенты 6 и 7 в соответствии с кривизной поверхности роликов, образуя защитный контейнер и подают их внутрь нагревателя 5, где изделия 19 проходят . термообработку, а затем выгружгются в зоне выгрузки. ; Изобретение проверено на полупро№пш1енной установке для производства изделий из материала Гратон. Теплоизоляция печи представляла собой слой шг1мотного кирпича с помещенной а его полость гранулированной сажей. Нахтревгтель и опоры были выполнены из графита марки ГМЗ. Внутренняя полость сечения нагревателяимела размеры .180 X 20 мм при длине рабочей зоны нагревателя 1,2 мм (вся длина нагрё- . вателя 1,9 м/. Опоры были установлены на расстоянигйс в 150 мм от токо-«г.подводов, ширина поперечного.сечения 170 мм. Радиус поверхности роликов был выбран равным 42 мм. При указанных размерах печи, тeмпepaтiфe 1800С, мощности кВт производительность печи достигала 5-10 кг/ч. Применение изобретения позволяет повысить производительность за счет применения длинномерного нагревателя с опорами в среднем на 18-23%, увеличить срок безостановочной работы печи на 25-28%, улучшить качество готовых изделий (например, уменьшить содержание примесей в изделиях) на 25-35%. Формула изобретения Конвейерная печь для термообработ ки углеродных изделий, содержащая теплоизолированный корпус, охлаждаемые токоподводы, трубчатый нагреватель из углеродного материала,смонти рованный на опорах, конвейерные лент из углеродсодержащего материала, натяжные роликовые устройства для лент соединенные с приводом, отличающаяся тем, что, с целью повышения производительности, срока безостановочной эг.сплуатацни и качества готовых изделий, опоры размещены по длине нагревателя в отношении 1:8{1 до 1:20:1,- при этом конхда опор в месте контакта с нагревателем выполнены меньшего поперечного сечения с отношением ширины сечения к длине нагревателя от- 1:10 до 1:50, а ролики натяжных устройств - с вогнутой поверхностью. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 551487, кл. F 27 В 9/24,1975. 2.Авторское свидетельство СССР по заявке 2825159/29-33, кл. F 27 В 9/28, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОХОДНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНОГО ВОЛОКНА В ЗАЩИТНОЙ СРЕДЕ ИНЕРТНОГО ГАЗА | 2006 |

|

RU2354906C2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ЗАГОТОВОК | 1991 |

|

RU2022228C1 |

| Печь для графитизации углеродистыхиздЕлий | 1977 |

|

SU815444A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2534784C2 |

| Конвейерная печь для термообработки углеродистых материалов и изделий | 1976 |

|

SU673824A2 |

| ПЕЧЬ И СПОСОБ НАГРЕВА ЛИСТОВОГО СТЕКЛА | 1991 |

|

RU2090523C1 |

| СПОСОБ БЕЗОКИСЛИТЕЛЬНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187562C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОМАТЕРИАЛОВ И КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535548C1 |

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| ГИБКИЙ ТОКОПОДВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЕГО ПИРОУГЛЕРОДОМ | 1991 |

|

RU2031548C1 |

Авторы

Даты

1983-02-15—Публикация

1980-06-11—Подача