Изобретение относится к трубопрокатному производству, в частности к способам и механизмам камтования труб.

Известны кзнтоэатели, обеспечивающие поворот трубы на 90° при отсутствии продольного ее перемещения.

Иззестен фрикционный эаталкиватель- кантодатель труб на автоматическом стане, выполненный о виде доух роликов, установленных на вертикальных валахе возможностью сеедения, которые одновременно с заталкиванием трубы в стан производят ее кантоэку на 90°.

Однако на практике при транспортировке трубы после первого прохода возможна ее частичная роскантовка, т.о. утолщения трубы, прокатанные в выпусках калибра, могут не совпадать с горизонтальной плоскостью из-за существующего трения между

проводкой и трубой при ее перемещении. В результате этого после поворота трубы на 90° утолщенные участки оказываются не сориентиров нными по вершинам калибра. Это приводит к снижению точности труб по толщине стенки, кроме того при сведении роликов возможно сплющивание трубы.

Цель изобретения - повышение точности кантовки трубы в процессе задачи ее в валки.

Указанная цель достигается тем, что при продольном перемещении трубы, имеющей диаметрально расположенные утолщения, осуществляют дополнительное воздействие путем создания в плоскости разъема калибра валкоо периодических ко-. лебаний трубы с частоте: : 2-25 раза о секунду и амплитудой, составляющей 0,2-0,5 диаметра трубы, которые производят с мо.сеД

VI

О

ь

,

WJ

V СЛ

менга достижения передним конном труОа расе; опния до калибра, составляющего по БОЛИЧИНЭ и менео 0,3 ,гг:;шы трубы, до момента переднем кокца тр/иы БЙЛКЭМИ CTOMR П20ДОЛ..КО.1 ПрОКаТКИ.

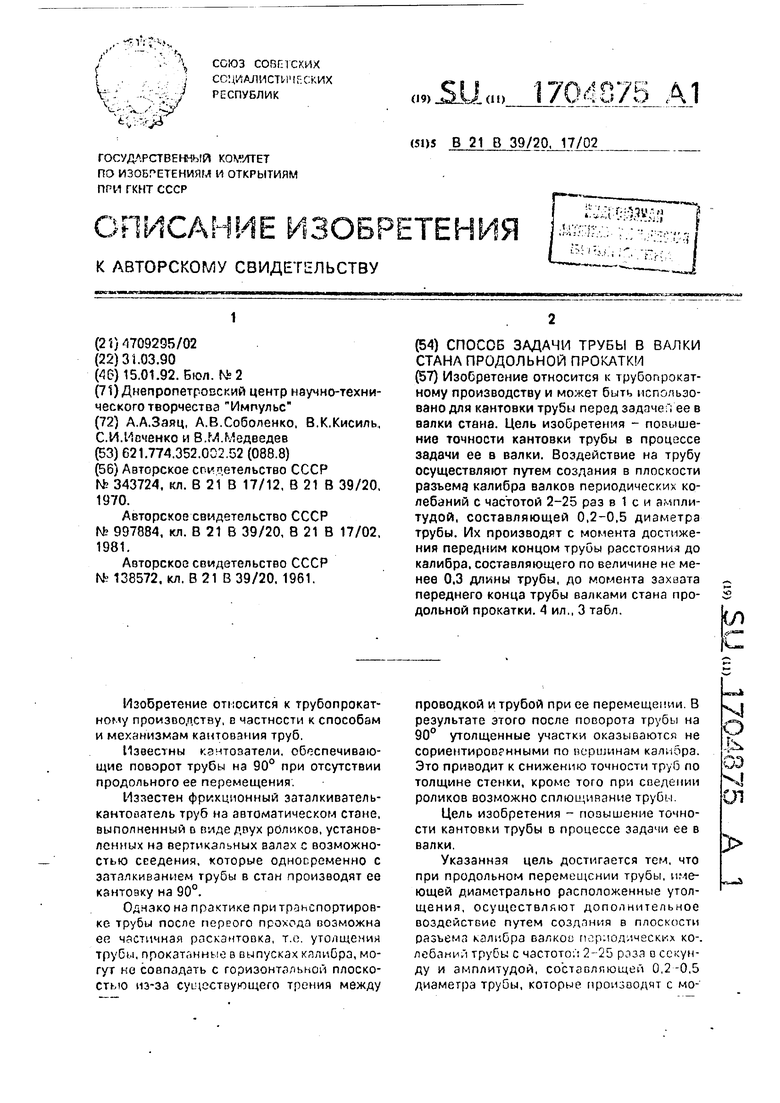

Предлагаемый способ обеспечивает точную кпмтоску принудительно поропзща- ющоПся труЗы, имеющей диаметрально рас- пологчонныз утолщонныо участки, и удерх: ж1 3 трубы Б скднтоваином положении до зйхвата ее валкими прокатного стана.

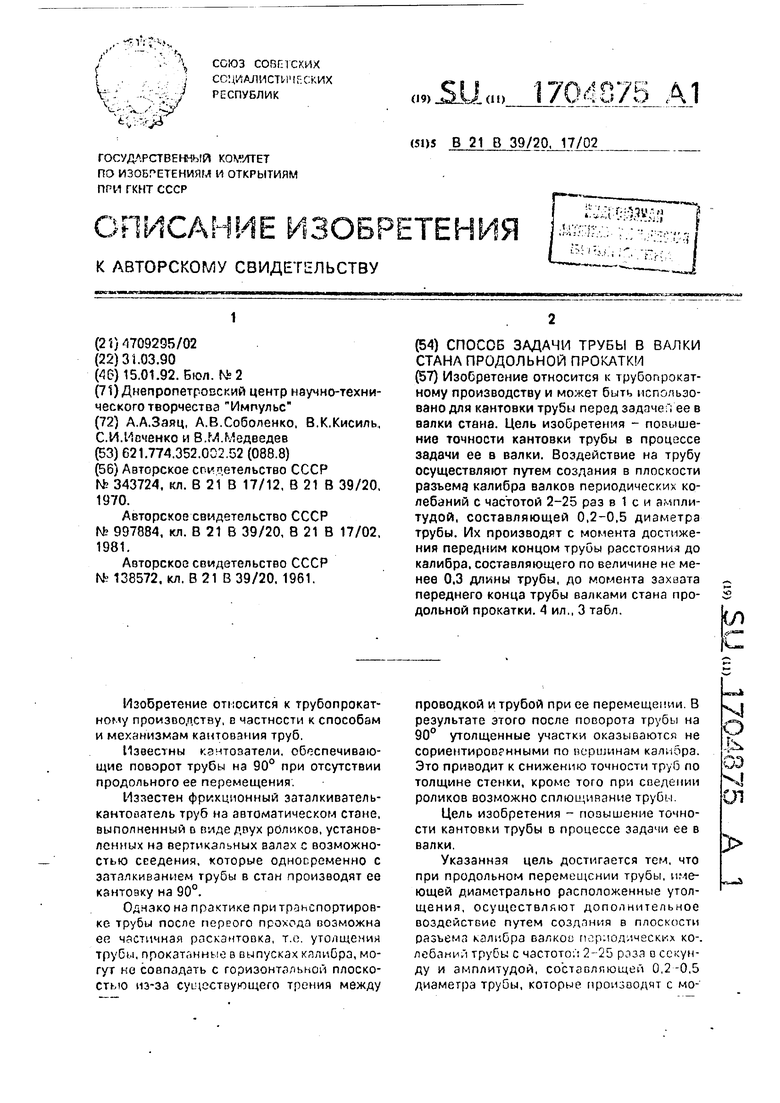

После деформации в калибре первого стана продольной прок-:.тки труба и.:оот диаметрально расположенные утолщения (фиг.1): утоленные участки (So) ссответст- вуют участкам трубы, прокатанным о выпусках кглибра, а минимальные значения стенки (5вер) - вершинам калибра.

В связи с этим усилие сопротивления вынуждающей силе (силе вынуждающих колебаний), приложенной в продольных плоскостях различно сориентированных относительно поперечного сечения, будет не одинаково: максимальное значение усилия сопротивления возникнет в плоскости 1-1, проходящей через диаметрально расположенные утолщения, а минимальное - в плоскости 2-2. Осуществляя воздейстпие созданием в плоскости разъема кглибров валков периодических колебаний трубы, вызывают ее поворот вокруг продольной оси за счет возникающего крутящего момента М, причем труба поэорэчивается и ориентируется в пространстве таким образом, ,чтобы усилие сопротивления силе вынуждающих колебаний в плоскости ее приложения было минимальным. Применительно к нашему случаю плоскость, проходящая через участки трубы с минимальной толщиной стенки, совместится с плоскостью разъема, калибра.

Если действие вынуждающей силы осуществляется е течение всего времени движения трубы по рольгангу, то после поворота труба удерживается в сорентиро- ванном положении до захвата валками трубопрокатного стана. Предлагаемый способ задачи трубы в валки стана обеспечивает раскатку утолщенных участков трубы в круг- лой зоне калибра валков.

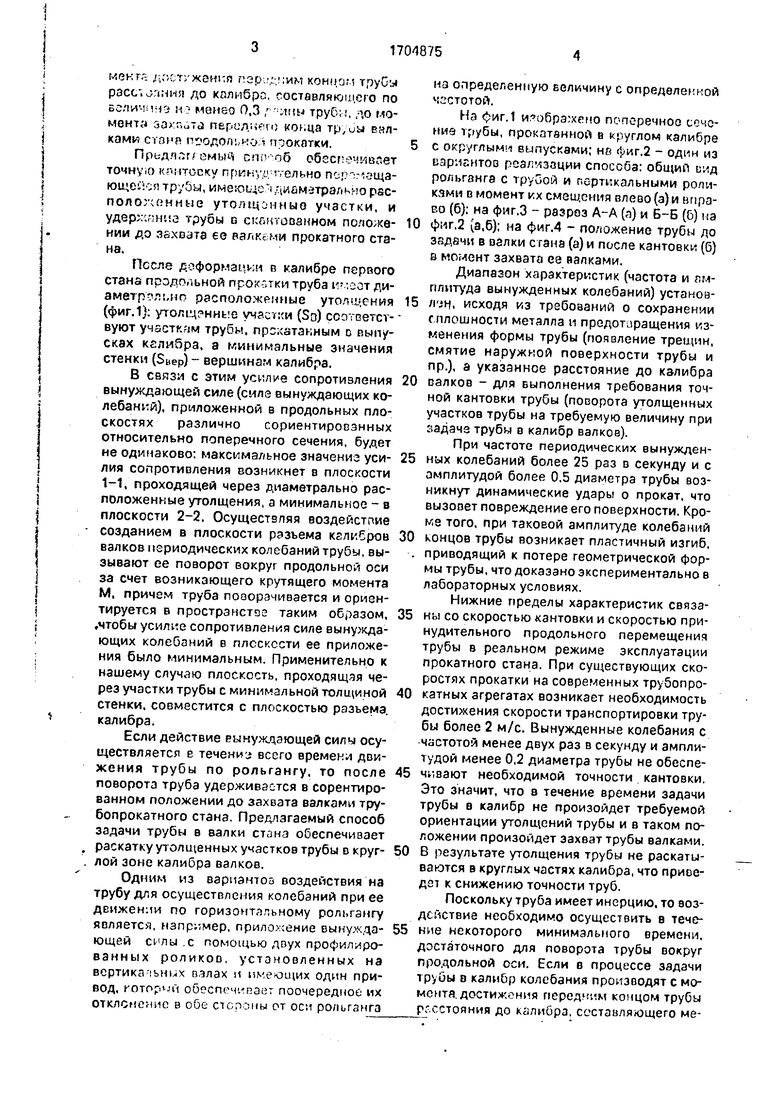

Одним из вариантов воздействия на трубу для осуществления колебаний при ее движении по горизонтальному рольгангу является, например, приложение вынуждающей силы .с помощью двух профилированных роликов, установленных на вертикальных валах и имеющих один привод, котормй обеспечипает поочередной их отклонение в обе стороны рт оси рольганга

на определенную величину с определенной частотой.

На фиг.1 изображено поперечное ссчо- ниа трубы, прокатанной в круглом калибре

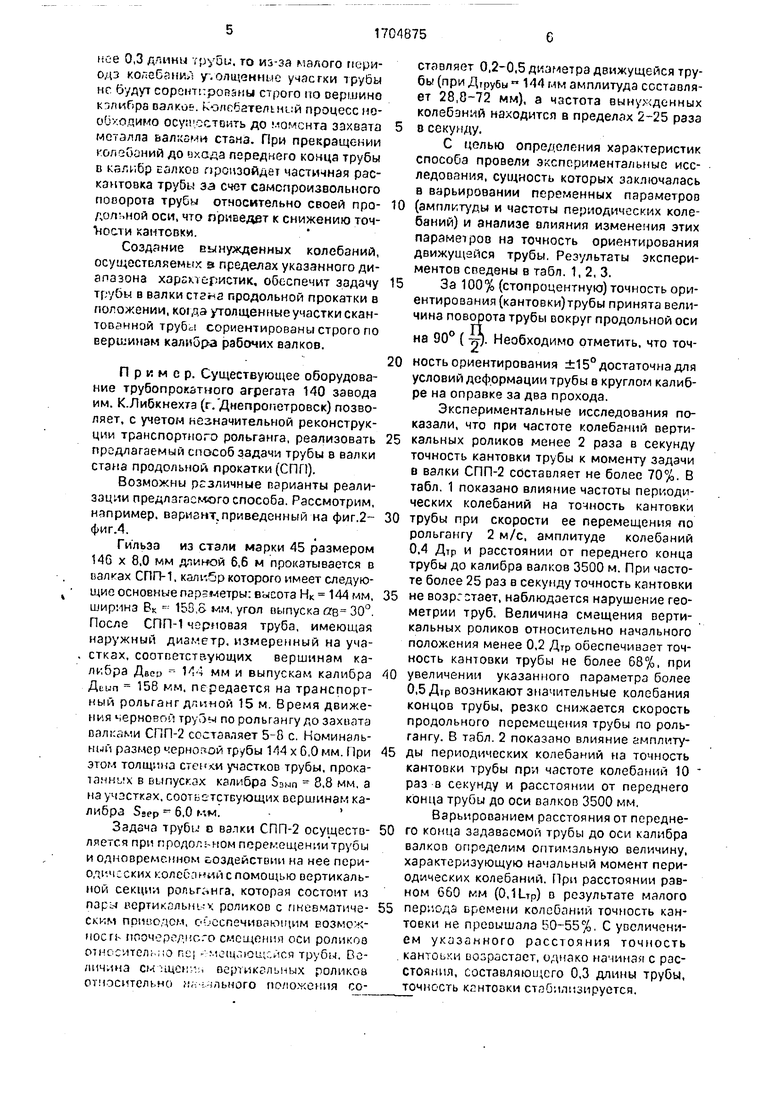

с округлыми выпусками; на фиг.2 - один из вариантов реализации способа: общий сид рольганга с труоой и кортикальными роликами в момент их смещения влево (а) и вправо (б); на фиг.З - разрез А-А (а) и Б-Б (С) на

0 фиг.2 (а,б); на фиг.4 - положение трубы до задачи в валки стана (а) и после кантовки (б) в момент захвата ее валками.

Диапазон характеристик (частота и ям- плитуда вынужденных колебаний) установ5 /I JH. исходя из требований о сохранении сплошности металла и предотвращения изменения формы трубы (появление трещин, смятие наружной поверхности трубы и пр.), а указанное расстояние до калибра

0 валков - для выполнения требования точной кантовки трубы (поворота утолщенных участков трубы на требуемую величину при задаче трубы в калибр валков).

При частоте периодических вынужден5 ных колебаний более 25 раз в секунду и с амплитудой более 0,5 диаметра трубы возникнут динамические удары о прокат, что вызовет повреждение его поверхности. Кроме того, при таковой амплитуде колебаний

0 концов трубы возникает пластичный изгиб, . приводящий к потере геометрической формы трубы, что доказано экспериментально в лабораторных условиях.

Нижние пределы характеристик связа5 ны со скоростью кантовки и скоростью принудительного продольного перемещения трубы в реальном режиме эксплуатации прокатного стана. При существующих скоростях прокатки на современных трубопро0 катных агрегатах возникает необходимость достижения скорости транспортировки трубы более 2 м/с. Вынужденные колебания с частотой менее двух раз в секунду и амплитудой менее 0,2 диаметра трубы не обеспе5 чивают необходимой точности кантовки. Это значит, что в течение времени задачи трубы в калибр не произойдет требуемой ориентации утолщений трубы и в таком положении произойдет захват трубы валками.

0 В результате утолщения трубы не раскатываются в круглых частях калибра, что приведет к снижению точности труб.

Поскольку труба имеет инерцию, то воздействие необходимо осуществить в тече5 ние некоторого минимального времени, достаточного для поворота трубы вокруг продольной оси. Если в процессе задачи трубы в калибр колебания производят с момента, достижения передним концом трубы расстояния до калибра, составляющего менее 0,3 длины труби, то из-за малого периода колебаний утолщенные участки трубы не будут соретчтровзны строго по вершине кзлиПра валкое. Колебательной процесс необходимо осуществить до момента захвата металла валами стана. При прекращении колебаний до входа переднего конца трубы в калибр Еалкос произойдет частичная рас- кзнтовка трубы за счет самопроизвольного поворота трубы относительно своей про- дольной оси. что приведет к снижению точности кантовки.

Создание вынужденных колебаний, осуществляемых а пределах указанного диапазона характеристик, обеспечит задачу трубы в валки стгна продольной прокатки в положении, когда утолщенные участки скан- товэнной труб сориентированы строго по вершинам калибра рабочих валков.

Пример. Существующее оборудование трубопрокатного агрегата 140 завода им. К.Либкнехтэ (г. Днепропетровск) позволяет, с учетом незначительной реконструкции транспортного рольганга, реализовать предлагаемый способ задачи трубы в валки стана продольной прокатки (СПП).

Возможны ргзличные варианты реализации предлагаемого способа. Рассмотрим, например, варизнт.приведенный на фиг.2- фигА

Гильза из стали марки 45 размером 14G х 8,0 мм длиной 6,6 м прокатывается в валках СПП-1, калибр которого имеет следующие основные параметры: высота Нк 144 мм, ширина Вк -- 158.S мм, угол выпуска ссв 30°. После СПП-1 черновая труба, имеющая наружный диаметр, измеренный на участках, соответствующих вершинам калибра ДВСР - И- 4 мм и выпускам калибра Деьж 158 мм. передается на транспортный рольганг длиной 15 м. Время движения черновой труоы по рольгангу до захвата палками СПП-2 составляет 5-8 с. Номинальный размер чернотой трубы 144 х 6,0 мм. При этом толщина стеихм участков трубы, прокатанных в выпусках калибра 53ып - 8,8 мм, а на участках, соответствующих вершинам калибра Ssep 6,0 f- .M.-

Задача труби с валки СПП-2 осуществ- ляется при продольном перемещении трубы и одновременном Бездействии на нее периодических колебаний с помощью вертикальной секции рольганга, которая состоит из пары вертикальныv. роликов с пневматиче- ским приводом, обеспечивающим возможное п- поочередного смещения оси роликов относительно пс| вмещающейся трубы. Величина сынцен /::, вертикальных роликов относительно ь- ;льного положения составляет 0.2-0,5 диаметра движущейся трубы (при Дфубы 144 мм амплитуда составляет 28,8-72 мм), а частота вынужденных колебаний находится в пределах 2-25 раза в секунду.

С целью определения характеристик способа провели экспериментальные исследования, сущность которых заключалась в варьировании переменных параметров (амплитуды и частоты периодических колебаний) и анализе влияния изменения этих параметров на точность ориентирования движущейся трубы. Результаты экспериментов спедены в табл. 1, 2, 3.

За 100% (стопроцентную) точность ориентирования (кантовки)трубы принята величина поворота трубы вокруг продольной оси

на 90° (-}j). Необходимо отметить, что точность ориентирования ±15° достаточна для условий деформации трубы в круглом калибре на оправке за два прохода.

Экспериментальные исследования показали, что при частоте колебаний вертикальных роликов менее 2 раза в секунду точность кантовки трубы к моменту задачи в валки СПП-2 составляет не более 70%. В табл. 1 показано влияние частоты периодических колебаний на точность кантовки трубы при скорости ее перемещения по рольгангу 2 м/с, амплитуде колебаний 0.4 Дтр и расстоянии от переднего конца трубы до калибра валков 3500 м. При частоте более 25 раз в секунду точность кантовки не возрастает, наблюдается нарушение геометрии труб. Величина смещения вертикальных роликов относительно начального положения менее 0,2 ДТр обеспечивает точность кантовки трубы не более 68%, при увеличении указанного параметра более 0,5 Дтр возникают значительные колебания концов трубы, резко снижается скорость продольного перемещения трубы по рольгангу. В табл. 2 показано влияние амплитуды периодических колебаний на точность кантовки трубы при частоте колебаний 10 раз в секунду и расстоянии от переднего конца трубы до оси валков 3500 мм.

Варьированием расстояния от переднего конца задаваемой трубы до оси калибра валков определим оптимальную величину, характеризующую начальный момент периодических колебаний. При расстоянии равном 660 мм (0,1 Up) в результате малого периода времени колебаний точность кантовки не превышала 50-55%. С увеличением указанного расстояния точность кантовки возрастает, однако начиная с расстояния, составляющего 0,3 длины трубы, точность кантоаки стабилизируется.

,о н::-;.:n iiorj :.;&;..внта колсбп- ний на точность кзнтовкитрубы при частоте колебаний 10 рсч в секунду при скорости перемещения трубы по рольгангу 2 м/с прсдставлсмо н тзбл. 3.

При злди-чр труи колебания осуществляют до момента захвата мс-толлз оалкеми. Если колеС 1 ия прекратить до йхода трубы в калибр валков, точность кзнтсвки мо«ет уменьшиться уа счет самопроизвольного поворота трубы вокруг продольной оси. Сели же в процессе задачи труОы в калибр кантоска произошла до момента захвзта металла валками, то действие колебаний продолжают, чем поддерживают трубу о скантованном положении, когда утолщения сориентированы строго по вершинам калибра валков.

Предлагаемый способ позволяет исключить влияние начального положения трубы о момент задачи ее в валки на точность ее ориентирования относительно калибра валков и, таким образом, обеспечивает прокатку утолщенных учгсткоэ трубы по вершинам калибра СПП-2.

Формула изобретения

Способ задачи трубы в валки стана продольной прокатки, включающий продольное перемещение трубы, имеющей диаметрально расположенные утолщения, с дополнительным воздействием для поворота утолщений вокруг продольной оси, отличающийся тем, что, с целью повышения точности кантопки трубы в процессе задачи ее в валки, дополнительное воздействие осуществляют путем создания в

плоскости разъема калибра валков периодических колебаний трубы с частотой 2-25 раз в 1 с и амплитудой, составляющей 0,2-0,5 диаметра трубы, которые производят с момента достижения передним концом трубы

расстояния до калибра, составляющего по величине не менее 0.3 длины трубы, до момента захвата переднего конца трубы валками стана продольной прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ продольной прокатки труб | 1987 |

|

SU1583197A1 |

| Способ кантовки трубы при продольной прокатке между проходами | 1991 |

|

SU1780888A1 |

| Устройство для кантовки труб на автоматстане | 1981 |

|

SU997884A1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| Способ производства труб на агрегате с автоматстаном | 1984 |

|

SU1156752A1 |

| Способ продольной прокатки труб | 1986 |

|

SU1366248A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2013 |

|

RU2542135C2 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2545935C2 |

| АВТОМАТИЧЕСКИЙ ТРУБОПРОКАТНЫЙ СТАН | 1994 |

|

RU2084298C1 |

Изобретение относится к трубопрокатному производству и может быть использовано для кантовки трубы перед задачей ее в валки стана. Цель изобретения - повышение точности кантовки трубы в процессе задачи ее в валки. Воздействие на трубу осуществляют путем создания в плоскости разъема калибра валков периодических колебаний с частотой 2-25 раз в 1 с и амплитудой, составляющей 0,2-0,5 диаметра трубы. Их производят с момента достижения передним концом трубы расстояния до калибра, составляющего по величине не менее 0.3 длины трубы, до момента захвата переднего конца трубы валками стана продольной прокатки. 4 ил., 3 табл. (Л # и,

Амплитуда периодических

колебаний трубы размером

144 х 6.0 мм

0.1 Дтр (14,4 мм) 0.2 ДТр (28,8 мм) 0.3 Дтр (43,2 мм) 0.4 Дтр (57,6 мм) 0.5 Дтр (72,0 мм)

0,6 Дтр (86.4 мм)

Таблица 1

Точность

кантовки

трубы. %

Примечание

Низкая точность кантовки

Снижается скорость продольного перемещения трубы с 2 м/с до 1,1 м/с Возникают значительные колебания концов трубы, в 2 раза превышающие амплитуду

Скорость продольного перемещения трубы снижа- ется до 0.6 - 0.8 м/с

Таблица 2

Продолжение табл.2

Таблица 3

5

А-А

о. с

6-5

8Г

ФиъЗ

Фиг. 4

| УСТРОЙСТВО ДЛЯ КАНТОВКИ ТРУБ I ПРИ ПРОКАТКЕ НА АВТОМАТИЧЕСКОМ CTAHfr | 0 |

|

SU343724A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для кантовки труб на автоматстане | 1981 |

|

SU997884A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Фрикционный заталкиватель-кантователь труб на автоматическом трубопрокатном станке | 1960 |

|

SU138572A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-15—Публикация

1990-03-31—Подача