Изобретение относится к области обработки металлов давлением, в частности к способу изготовления сильфонов для трубопроводов, подвергающихся в процессе эксплуатации температурным деформациям в результате колебания температур или остановки, при транспортировке различных средств в трубопроводах, сосудах и аппаратах от 60°С до +700°С.

Известны различные способы изготовления однослойных и многослойных сильфонов гидравлической формовкой, механической раскаткой цилиндрических тонкостенных обечаек с образованием поперечных гофров вдоль оси изделия на специальных или универсальных гидравлических прессах и станках для механической накатки, широко применяемых как в отечественном, так и в зарубежном производстве.

В качестве прототипа принят способ получения сильфонов (см. SU 1274804 A1, B 21 D 15/04, 07.12.1986), включающий гидравлическую формовку и осадку цилиндрической заготовки в осевом направлении. Недостатком данного способа является невозможность получения сильфонов с поднутрением в основании гофров.

Технической задачей изобретения является повышение эксплуатационных характеристик изделия по давлению и компенсирующей способности с минимальными допусками по наружным и внутренним диаметрам гофров сильфона.

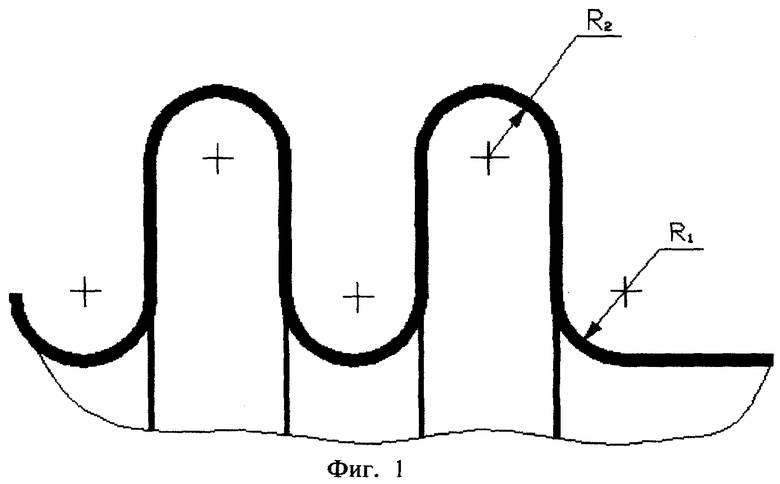

Поставленная задача достигается тем, что в способе изготовления сильфонов, включающем гидравлическую формовку и осадку цилиндрической заготовки в осевом направлении, при получении сильфонов с поднутренным в основании профилем гофра гидравлическую формовку и осадку осуществляют в профилирующих разъемных промежуточных и концевых матрицах, а после удаления профилирующих разъемных промежуточных и концевых матриц сильфон дополнительно осаживают в осевом направлении до соприкосновения соседних радиусных участков, образующих вершины и впадины гофров, с использованием ограничителей по наибольшему в вершине и наименьшему в основании диаметрам.

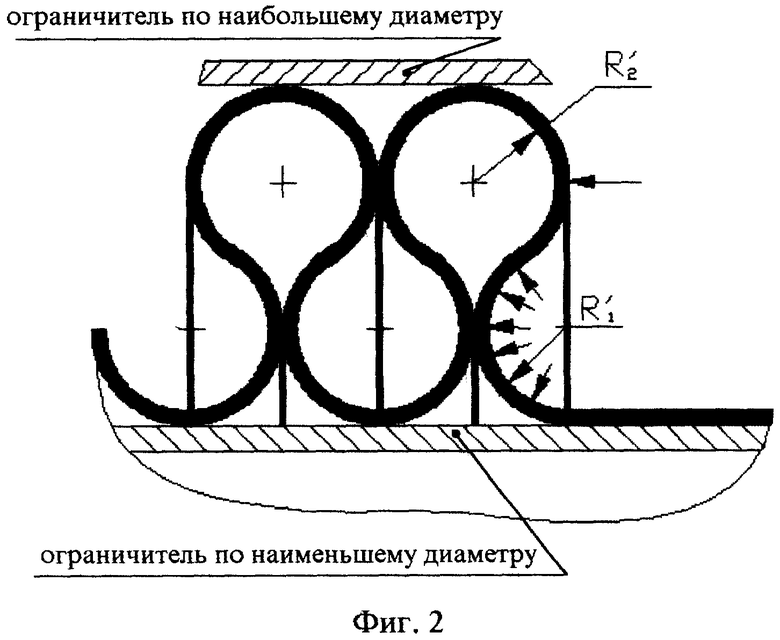

Предлагаемый способ иллюстрируется чертежами, на которых в завершающей стадии процесса изготовления представлены:

фиг.1 - полуфабрикат сильфона с двухрадиусными гофрами без поднутрения, полученный гидроформовкой или механическим выдавливанием;

фиг.2 - готовое изделие после перепрофилирования полуфабриката сильфона и получения гофров с поднутренным в основании профилем.

Полученный таким способом профиль позволяет повысить эксплуатационные характеристики сильфона по давлению и компенсирующей способности при одновременном увеличении циклической прочности изделия.

Исходный сильфон (полуфабрикат) может быть выполнен однослойным или многослойным. В процессе его дополнительной осадки в осевом направлении для обеспечения более точных размеров по диаметрам и шагу гофров могут применяться ограничительные кольца или патрубки.

Количество гофров в сильфоне устанавливается в зависимости от протяженности обслуживаемого участка трубопровода и колебания температуры транспортируемой среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сильфонов и устройство для его осуществления | 1982 |

|

SU1094647A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ПОДНУТРЕНИЕМ ТИПА "ТРАКТОРНЫЙ КАТОК" | 2014 |

|

RU2574909C2 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ РАДИАЛЬНО-ГОФРИРОВАННЫХ ТРУБ СИЛЬФОННОГО ТИПА | 1999 |

|

RU2176941C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2003 |

|

RU2240190C1 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| Устройство для формирования сильфонов повышенной эластичности | 1975 |

|

SU554044A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ ТРУБНЫХ ДЕТАЛЕЙ | 1969 |

|

SU241378A1 |

| Способ холодной штамповки полумуфт | 2021 |

|

RU2781933C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 2007 |

|

RU2341348C2 |

Изобретение относится к области обработки металлов давлением, в частности к способу изготовления сильфонов для трубопроводов, подвергающихся в процессе эксплуатации температурным деформациям в результате колебания температур или остановки, при транспортировке различных средств в трубопроводах, сосудах и аппаратах от 60°С до +700°С. Способ включает гидравлическую формовку и осадку цилиндрической заготовки в осевом направлении. При получении сильфонов с поднутренным в основании профилем гофра гидравлическую формовку и осадку осуществляют в профилирующих разъемных промежуточных и концевых матрицах, после удаления которых сильфон дополнительно осаживают в осевом направлении до соприкосновения соседних радиусных участков, образующих вершины и впадины гофров, с использованием ограничителей по наибольшему в вершине и наименьшему в основании диаметрам. Достигается повышение эксплуатационных характеристик изделия по давлению и компенсирующей способности с минимальными допусками по наружным и внутренним диаметрам гофров сильфона. 2 ил.

Способ изготовления сильфонов, включающий гидравлическую формовку и осадку цилиндрической заготовки в осевом направлении, отличающийся тем, что при получении сильфонов с поднутренным в основании профилем гофра гидравлическую формовку и осадку осуществляют в профилирующих разъемных промежуточных и концевых матрицах, а после удаления профилирующих разъемных промежуточных и концевых матриц сильфон дополнительно осаживают в осевом направлении до соприкосновения соседних радиусных участков, образующих вершины и впадины гофров, с использованием ограничителей по наибольшему в вершине и наименьшему в основании диаметрам.

| Устройство для гидроформовки гофрированных труб | 1985 |

|

SU1274804A1 |

| Способ изготовления труб с кольцевыми гофрами | 1981 |

|

SU997906A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| СПОСОБ СТЕРИЛИЗАЦИИ ДЖЕМА | 2012 |

|

RU2512360C1 |

Авторы

Даты

2004-07-27—Публикация

2001-10-30—Подача