1. 133

Изобретение относится к производству литых деталей машин и агрегатов. Цель изобретения - повышение качества пов.ерхности отливок преимущественно из железоуглеродистых и легкоокисляющихся сплавов.

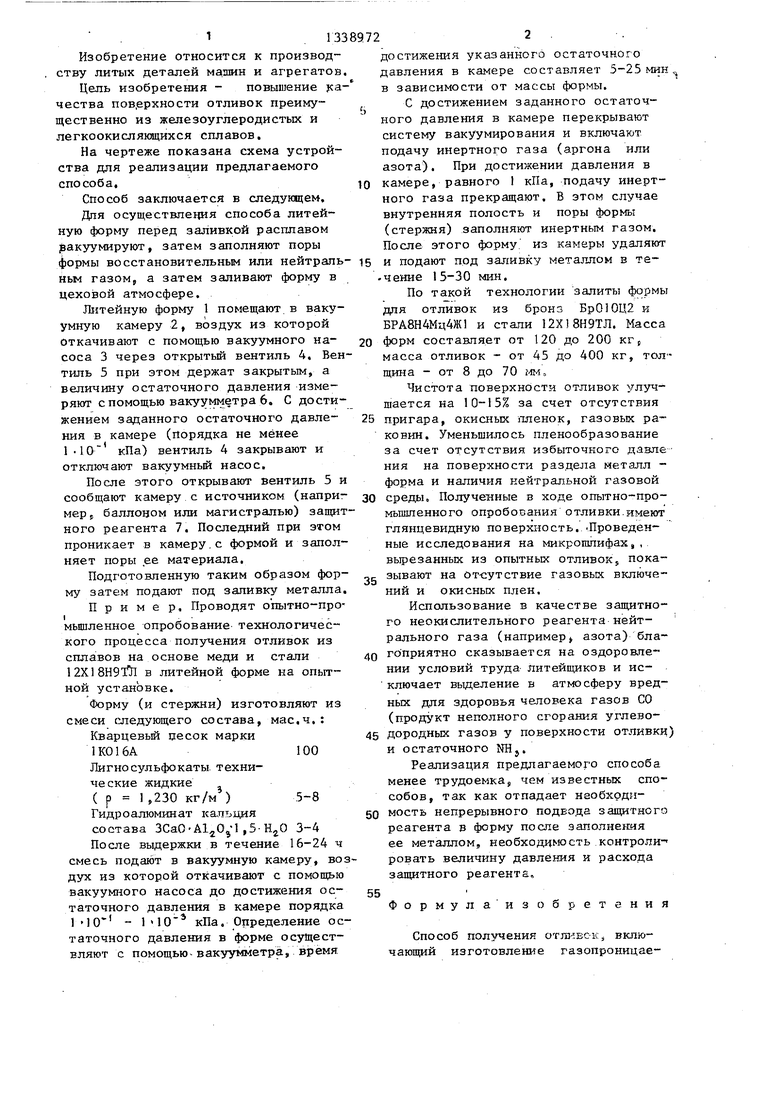

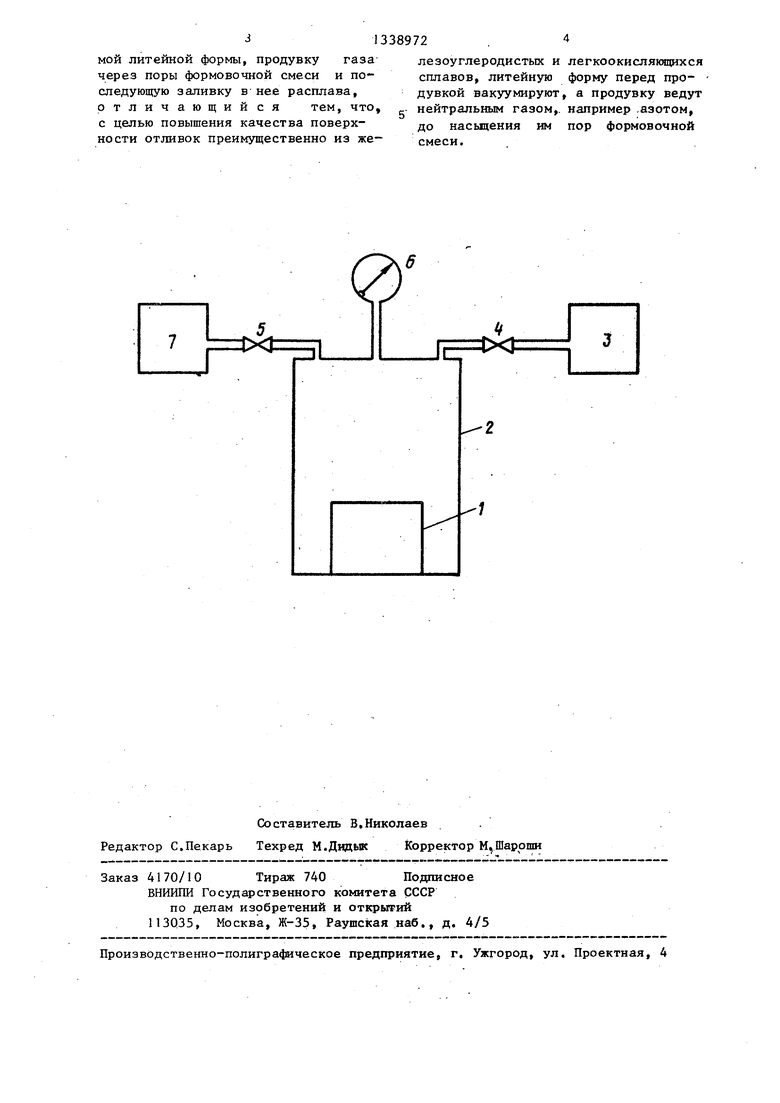

На чертеже показана схема устройства для реализации предлагаемого способа.

Способ заключается в следующем. Для осуществпечия способа литейную форму перед заливкой расплавом ракуумируют, затем заполняют поры формы восстановительным или нейтраль- ньм газомр а затем заливают форму в атмосфере.

Литейную форму 1 помещают, в вакуумную камеру 2, воздух из которой откачивают с помощью вакуумного насоса 3 через открытый вентиль 4, Вентиль 5 при этом держат закрытым, а величину остаточного давления измеряют с помощью вакуумметра 6, С достижением заданного остаточного давле

ния в камере (порядка не менее

1 -10 кПа) вентиль 4 закрывают и

отключают вакуумньш насос.

После этого открывают вентиль 5 и сообщают камеру с источником (например 5 баллоном или магистралью) защитного реагента 7. Последний при этом проникает в камеру.с формой и заполняет поры ее материала.

Подготовленную таким образом форму затем подают под заливку металла

Пример, Проводят опытно-про- I мьшленное опробование технологичес

кого процесса полз чения отливок из сплавов на основе меди и стали 12Х18Н9 Й1 в литейной форме на опытной установке.

Форму (и стержни) изготовляют из смеси следующего состава, мае,ч.: Кварцевьй цесок марки 1 КО 16А100

Лигносульфокаты технические жидкие

( р 1,230 кг/м )5-8

Гидроалюминат кальция состава ЗСаО-Al O, , 3-4 После выдержки в течение 16-24 ч смесь пода1бт в вакуумную камеру, воздух из которой откачивают с помощью вакуумного насоса до достижения остаточного давления в камере порядка 1 - 140 кПа, Определение остаточного давления в форме осуществляют с помощью вакуумметра, время

5

5

достижения указанного остаточного давления в камере составляет 5-25 мин , в зависимости от массы формы,

С достижением заданного остаточного давления в камере перекрывают систему вакуумирования и включают подачу инертного газа (аргона или азота). При достижении давления в камере, равного 1 кПа, подачу инертного газа прекращают, В этом случае внутренняя полость и поры формы (стержня) заполняют инертным газом. После этого форму из камеры удаляют и подают под заливку металлом в те- чение 15-30 мин.

По такой технологии залиты формы для отливок из бронз Бр010Ц2 и БРА8Н4Мц4Ж1 и стали 12Х18Н9ТЛ, Масса форм составляет от 120 до 200 кг масса отливок - от 45 до 400 кг, толщина - от 8 до 70 шл,

Чистота поверхности отливок улучшается на 10-15% за счет отсутствия пригара, окисных i-шенок, газовых раковин. Уменьшилось пленообразование за счет отсутствия избыточного давления на поверхности раздела металл - форма и наличия нейтральной газовой среды. Полученные в ходе опытно-промышленного опробования отливки.имеют глянцевидную поверхность, Проведенные исследования на микрошлифах,, вырезанных из опытных отливок, показывают на Отсутствие газовых включений и окисных плен.

Использование в качестве защитного неокислительного реагента нейтрального газа (напримерf азота) бла- го приятно сказывается на оздоровлении условий труда литейщиков и ис- ключает вьщеление в атмосферу вредных для здоровья человека газов СО (продукт неполного сгорания углево- 5 дородных газов у поверхности отливкц) и остаточного NH..,

ff

Реализация предлагаемого способа менее трудоемка, чем известных способов, так как отпадает необходимость непрерывного подвода защитного реагента в форму после заполнения ее металлом, необходимость контроли- ровать величину давления и расхода защитного реагента.

0

5

0

0

55

Формулаиз обретения

Способ получения ,, включающий изготовление газопроницаемой литейной формы, продувку газа через поры формовочной смеси и последующую заливку в нее расплава, отличающийся тем, что, с целью повышения качества поверхности отливок преимущественно из

Составитель В.Николаев Редактор С.Пекарь Техред М.ДидыкКорректор М,Шаррши

Заказ 4170/10Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

лезоуглеродистых и легкоокисляющихся сплавов, литейную форму перед продувкой вакуумируют, а продувку ведут нейтральным газом,, например .азотом, до насыцения им пор формовочной смеси.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ МАГНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2139167C1 |

| Способ получения отливок | 1980 |

|

SU899264A1 |

| Устройство для литья легкоокисляющихся сплавов | 1980 |

|

SU997972A1 |

| СПОСОБ РАЗЛИВКИ ЛЕГКООКИСЛЯЮЩИХСЯ СПЛАВОВ | 1990 |

|

RU2031758C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2596933C1 |

| Способ получения отливок из дисперсно-упрочненных сплавов на основе алюминия или магния | 2018 |

|

RU2691826C1 |

| Способ получения отливок из магниевоалюминиевых сплавов | 1976 |

|

SU624701A1 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

| Установка по изготовлению прутков для аргонодуговой наплавки | 2022 |

|

RU2801507C1 |

Изобретение относится к производству литых деталей машин и агрегатов. Цель изобретения - повышение качества поверхности отливок преимущественно из железоуглеродистых сплавов и легкоокисляющихся сплавов. Для осуществления предложенного способа литейную форму перед заливкой вакуумируют, затем продувкой заполняют пары форм восстановительным или нейтральньм газом, а затем заливают форму в цеховой атмосфере. 1 ил. 00 со 00 со 1C

| ПАПЯТНО-ПХИЙЧЕ'М БИБЛИОТЕКА | 0 |

|

SU301219A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения отливок | 1980 |

|

SU935211A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| , iu -- | |||

| л SSS.;- | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1987-09-23—Публикация

1984-12-25—Подача