(54) МНОГОМЕСТНЫЙ ШТАМП ДЛЯ ОБРЕЗКИ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для обрубки литников | 1980 |

|

SU921674A1 |

| Штамп для обрезки облоя и пробивки отверстий в отливках, полученных литьем под давлением | 1987 |

|

SU1470448A1 |

| Штамп для обрубки отливок от многоместного куста | 1988 |

|

SU1636120A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1247156A1 |

| Штамп для обрезки отливок | 1977 |

|

SU738762A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU583870A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Штамп для многоместной обрезки и зачистки отливок | 1982 |

|

SU1044425A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU659280A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2010667C1 |

1

Изобретение относится к литейному производству, а- именно к устройствам для зачистки отливок в массовом производстве при литье под давлением.

Известен штамп, содержащий верхнюю плиту с матрицей, нижнюю плиту с пуансоном 1.

Недостатком данного штампа является невозможность разъединения литниковой системы многоместной отливки до окончательной обрубки отливок по контуру и центрирования их в матрице.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является штамп для обрезки отливок, содержащий неподвижную с пазами и подвижную плиты, матрицы, пуансоНы rt привод 2.

Недостатками данного штампа является то, что он не может производить обрубку отливок 3 автоматическом цикле, что уменьшает производительность труда; разъединение литниковой системы по окончательной обрубке отливок по контуру, что ухудшает качество отливок; автоматическое центрирование отливок в штампе, что ухудшает качество обрезки многоместной отливки; надежное удержание отливки с литником в штампе; автоматическое удаление отливок и литниковой системы из штампа раздельно по времени, что снижает надежность рабочего штампа.

5Целью изобретения является увеличение

производительности труда путем автоматизации процесса.

Поставленная цель достигается тем, что многоместный штамп, содержащий непод,Q вижную с пазами и подвижную плиты, матрицы, пуайсоны и привод, снабжен установленным на неподвижной плите центрирующим захватом, выполненным в виде подпружиненной пары рычагов, соединенных с приводом, и жестко закрепленными на матрицах ножами, выступающими за

15 кромку матрицы, режущая часть которых выполнена прямоугольной формы с галтелями и расположена напротив пазов, выполненных в неподвижной плите.

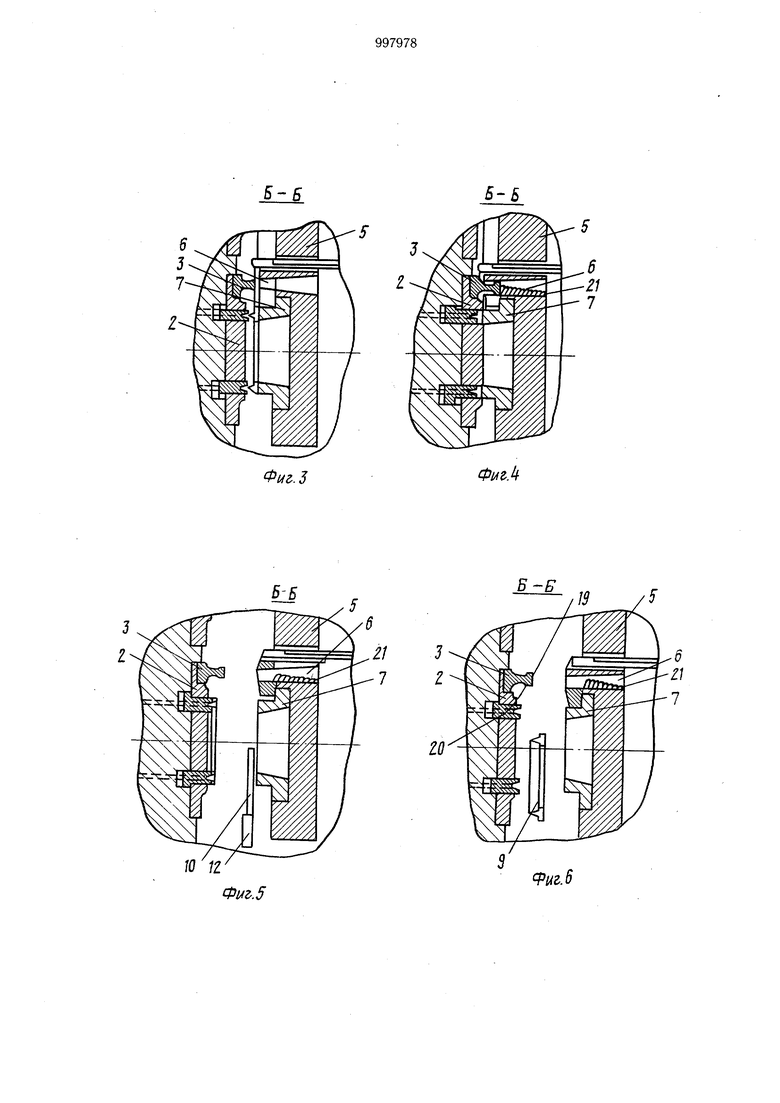

На фиг. 1 показана подвижная часть

20 штампа в плане; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1 до момента разделения; на фиг. 4 - то же, в момент разделения; на фиг. 5 - то же, в момент удаления литника; на

фиг. 6 - то же, в момент удаления отливки; на фиг. 7 - сечение В-В на фиг. 2.

Многоместный штамп для обрезки отливок состоит из подвижной плиты , йа которой установлены матрицы 2, снабженные жестко закрепленными ножами 3 и выталкивателями 4, имеющие возможность возвратно-поступательного перемещения относительно матриц 2, неподвижной плиты 5, снабженной пазами 6, на которой жестко закреплены пуансоны 7 и центрирующий захват 8.

Отливка состоит из деталей 9 и литника 10, имеющего два центрирующих отверстия 11 с пресс-остатком 12. Центрирующий захват 8 состоит из подпружиненных рычагов 13, сидящих попарно на осях 14, имеющих привод 15. Противоположные концы рычагов 13 находятся в отверстиях 16 втулок 17 и взаимодействуют с центрирующими отверстиями 11 литника 10 в момент установки в щтамп отливки, удерживая ее от выпадания. В момент выброса литника рычаги 13 убраны заподлицо во втулке 17, размещенной в неподвижной плите 5 и пуансоне 7 (на фиг. 7 сплошной тонкой линией показано положение центрирующего захвата 8 в момент выброса литника). На приводе 15 смонтированы, упоры 18, которые размещены в рычагах 13. Ножи 3 имеют режущую часть 19 прямоугольной формы с галтелями 20, которая выступает за кромку матрицы 2.

Штамп работает следующим образом.

Отливку устанавливает промышленный робот за пресс-остаток 12 в пуансон 7 (фиг. 2). В отверстия 11 вводятся рычаги 13 с помощью привода 15, которые центрируют и удерживают отливку от выпадания (фиг. 7). При движении пресса (не показан) подвижная плита 1 начинает перемещаться в направлении неподвижной плиты 5.

До момента разделения (фиг. 3) ножи 3 касаются литника 10. При дальнейшем движении подвижной плиты 1 происходит отделение литника 10 с пресс-остатком 12 от деталей 9, которые центрируются в матрицах 2 (фиг. 4). Разделение деталей 9 от литника 10 происходит при взаимодействии режущей части 19 ножа с пазом 6 за счет выреза части литника 21, которая выталкивается из паза 6 последующими частями литника при обрубке отливок.

При обратном ходе подвижной плиты 1 (фиг. 5) штамп приходит в исходное положение. В это время можно и при движении подвижной плиты 1 удалить литник 10 с пресс-остатком 12 из зоны щтампа, выведя из отверстий 11 рычаги 13. Удаление литника 10 происходит под действием собственного веса.

В исходном положении щтампа (фиг. 6) происходит удаление деталей 9 из матриц 2 - под действием поступательного перемещения выталкивателей 4 относительно матриц 2.

После освобождения рабочих частей матриц и пуансона от деталей и литников цикл работы повторяется.

Предлагаемое устройство позволяет увеличить производительность труда на 15-20% за счет автоматического центрирования отливок в щтампе, разъединения литниковой системы до окончательной обрубки отливок по контуру и автоматического удаления отливок и литниковой системы из штампа раздельно по времени, автоматизировать процесс обрубки многоместных отливок.

Ожидаемый технико-экономический эф5 фект от внедрения изобретения составит 30 тыс. руб.

Формула изобретения

0 Многоместный штамп для обрезки отливок, содержащий неподвижную с пазами и подвижную плиты, матрицы, пуансоны и привод, отличающийся тем, что, с целью повыщения производительности путем автоматизации процесса, он снабжен установленным на неподвижной плите центрирующим захватом, выполненным в виде подпружиненной пары рычагов, соединенных с приводом и жестко закрепленными на матрицах ножами, выступающими за кромку мат0 рицы, режущая часть которых выполнена прямоугольной формы, с галтелями и расположена напротив пазов, выполненных в неподвижной плите.

Источники информации, принятые во внимание при экспертизе

5 1. Литье под давлением. Под ред. А. К. Белопухова. М., «Машиностроение, 1975, с. 352-353, рий.275.

ш

Фи1.

ФиеЛ

Б-Б 615

Авторы

Даты

1983-02-23—Публикация

1981-09-30—Подача