(54) ФРЕЗЕРНАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерная головка | 1984 |

|

SU1214341A1 |

| Фрезерный станок | 1979 |

|

SU791468A1 |

| Металлорежущий станок | 1990 |

|

SU1784412A1 |

| Головка к фрезерному станку | 1979 |

|

SU874273A2 |

| Станок для обработки секторов сварных отводов трубопроводов | 1978 |

|

SU764872A1 |

| Фрезерная головка | 1987 |

|

SU1484475A1 |

| Фрезерная головка | 1980 |

|

SU865555A1 |

| Фрезерная головка | 1981 |

|

SU990436A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕВЫХ КОЛЕЦ | 1973 |

|

SU397269A1 |

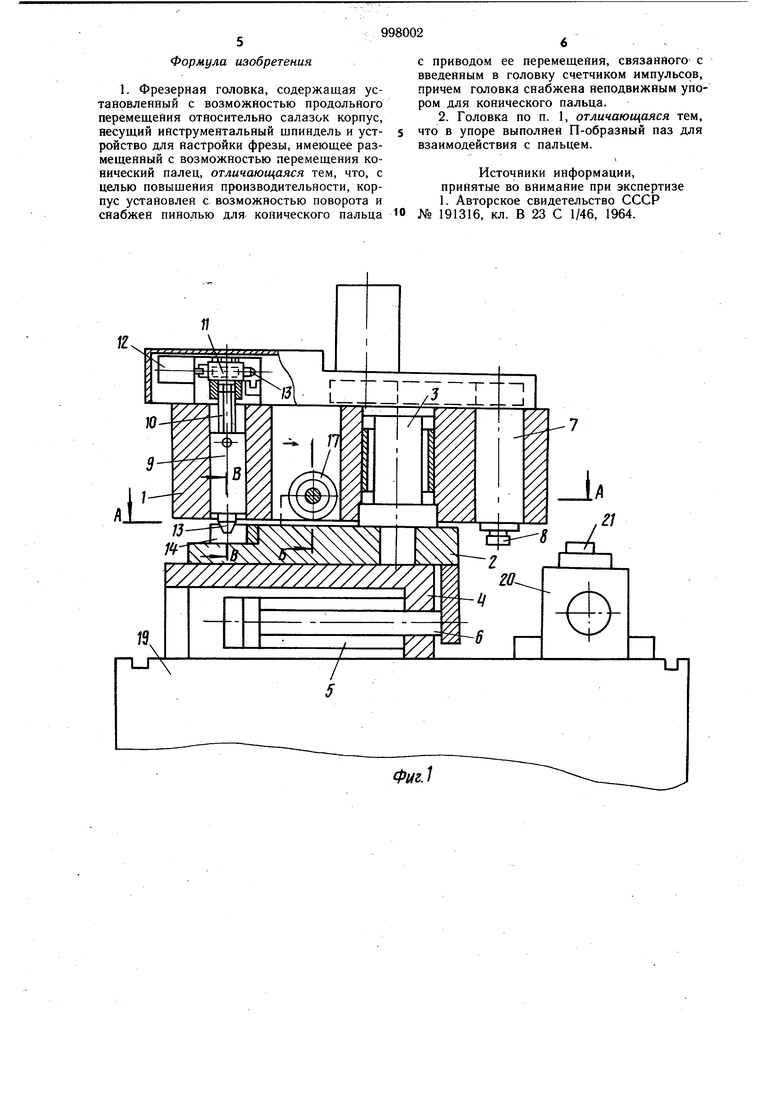

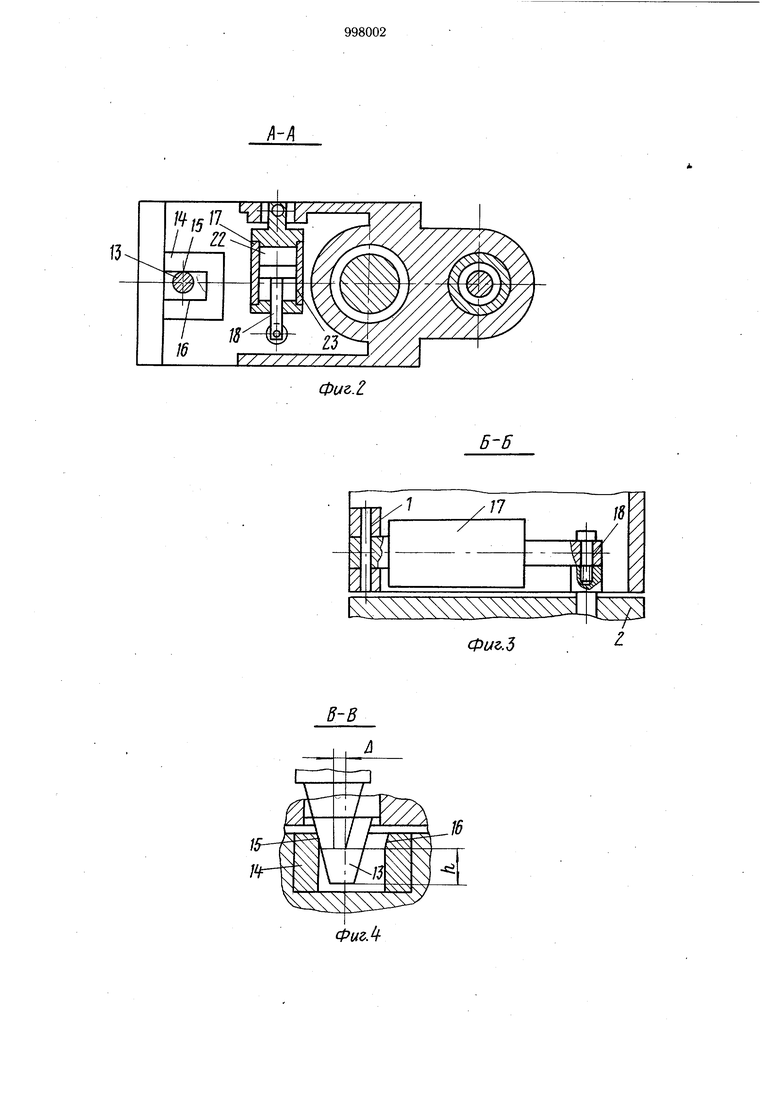

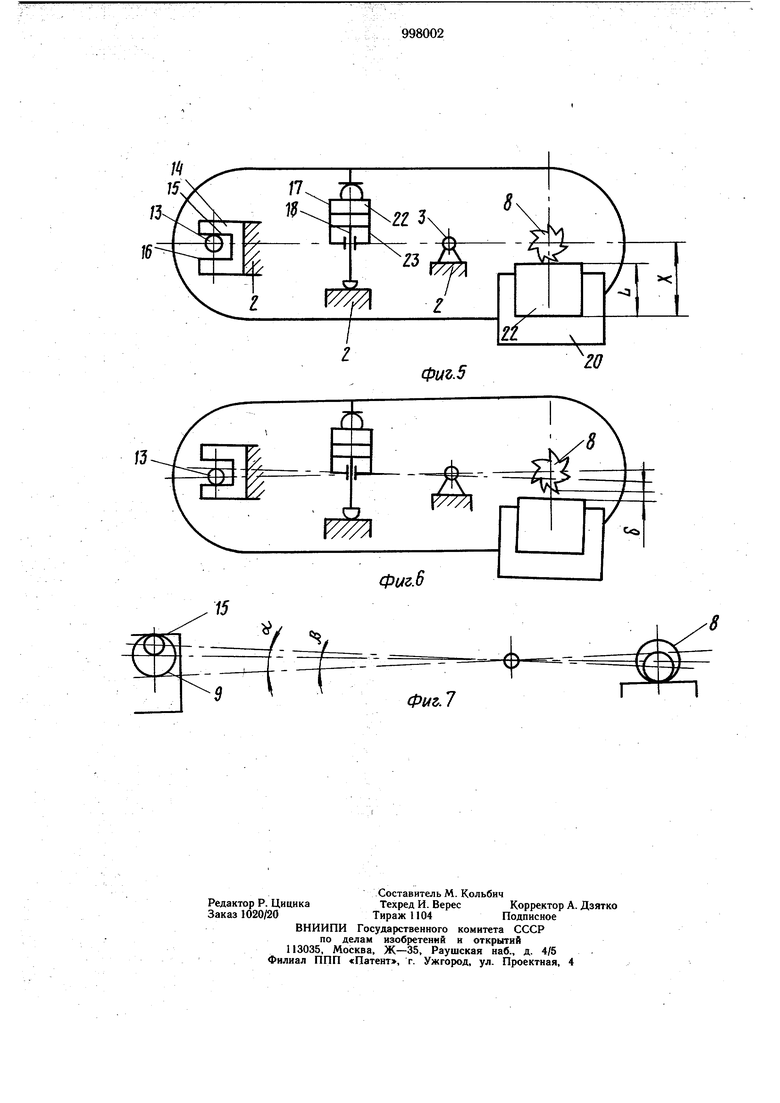

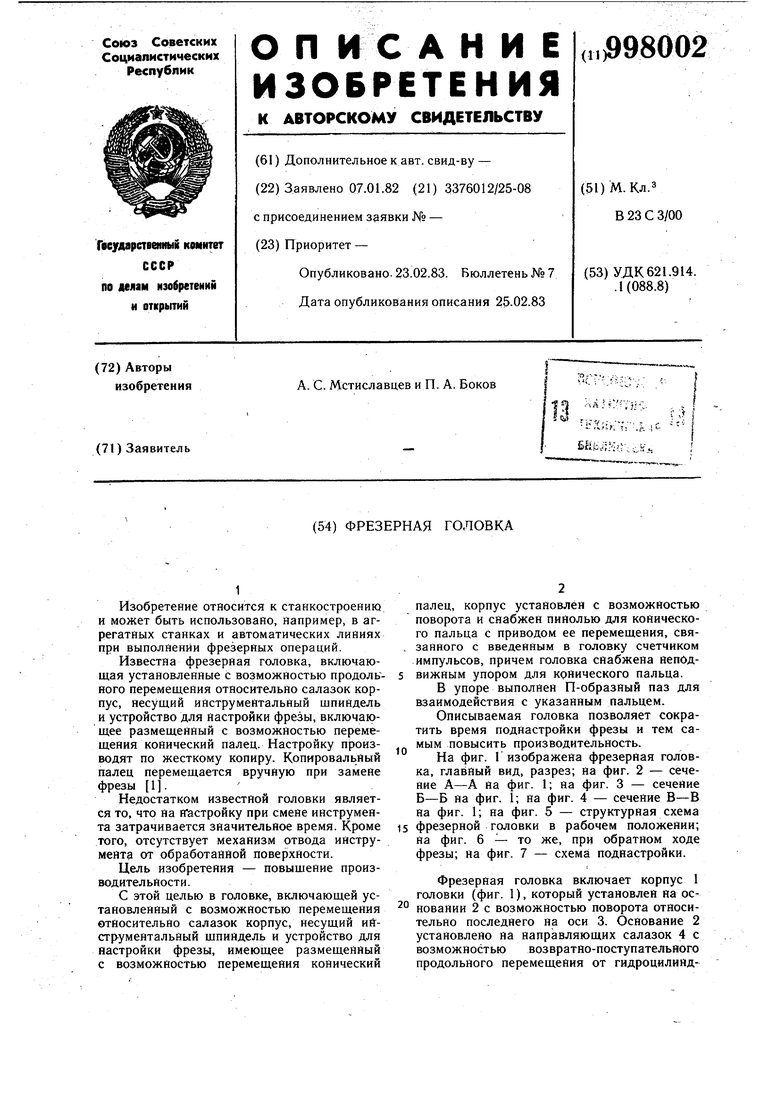

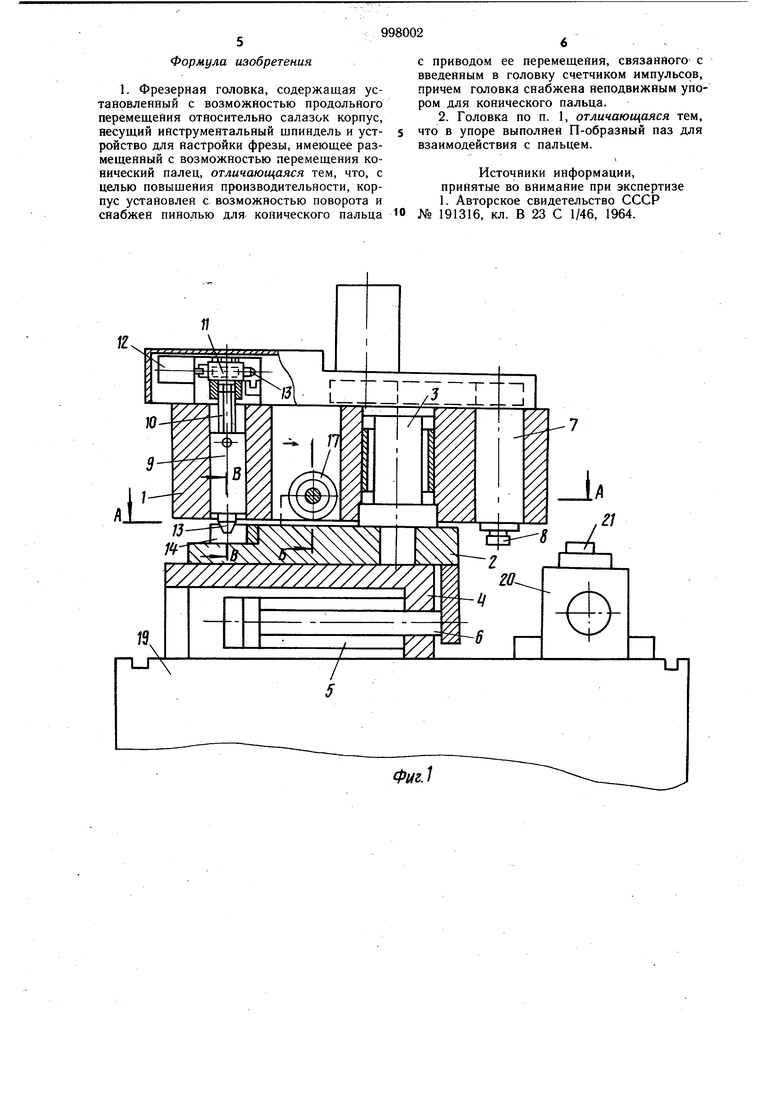

Изобретение относится к станкостроению и может быть использовано, например, в агрегатных станках и автоматических линиях при выполнении фрезерных операций. Известна фрезерная головка, В1слючающая установленные с возможностью продоль ного перемещения относительно салазок корпус, несущий инструментальный шпиндель и устройство для настройки фрезы, включающее размещенный с возможностью перемещения конический палец. Настройку производят по жесткому копиру. Копировальный палец перемещается вручную при замене фрезы 1 . Недостатком известной головки является то, что на настройку при смене инструмента затрачивается значительное время. Кроме того, отсутствует механизм отвода инструмента от обработанной поверхности. Цель изобретения - повыщение производительности. С этой целью в головке, включающей установленный с возможностью перемещения относительно салазок корпус, несущий ийструментальный щпиндель и устройство для настройки фрезы, имеющее размещенный с возможностью перемещения конический палец, корпус установлен с возможностью поворота и снабжен пинолью для конического пальца с приводом ее перемещения, связанного с введенным в головку счетчиком импульсов, причем головка снабжена неподвижным упором для конического пальца. В упоре выполнен П-образный паз для взаимодействия с указанным пальцем. Описываемая головка позволяет сократить время поднастройки фрезы и тем самым повысить производительность. На фиг. Г изображена фрезерная головка, главный вид, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - структурная схема фрезерной головки в рабочем положении; на фиг. 6 - то же, при обратном ходе фрезы; на фиг. 7 - схема поднастройки. Фрезерная головка включает корпус 1 головки (фиг. 1), который установлен на основании 2 с возможностью поворота относительно последнего на оси 3. Основание 2 установлено на направляющих салазок 4 с возможностью возвратно-поступательного продольного перемещения от гидроцилиндpa 5, шток 6 которого жестко соединен с основанием 2. В передней части корпуса 1 головки установлен шпиндель 7 с фрезой 8, приводимый в.о вращение от привода главного движения (не показан). В задней части корпуса 1размещена пиноль 9, установленная с возможностью возвратно-поступательного осевого перемещения относительно корпуса 1, связанная через пару винт-гайка 10 и червячный редуктор 11 с гидроприводом 12, имеющим электрическую связь со счетчиком импульсов (не показан). Счетчик импульсов служит для контроля положения пиноли по вертикали. В нижнем конце пиноли 9 жестко закреплен палец 13, нижняя конусная часть которого расположена в П-образном пазу упора 14 (фиг. 1 и 2). Последний в свою очередь неподвижно закреплен на основании 2. Поворот корпуса 1 головки относительно основания 2 и прижим пальца 13 к поверхностям 15 и 16 упора 14 осуществляется при помощи силового цилиндра 17, щарнирно закрепленного на корпусе 1, щток 18 которого щарнирно связан с основанием 2(фиг. 3). Палец 13, упираясь в боковую плоскость 15 ИЛ.И 16 П-образного паза упора 14 (фиг. 5 и 6), обеспечивает соответственно рабочее или отведенное от o6j:)a6oTaHной детали положение корпуса головки. Если обрабатывается левая боковая поверхность детали, то контакт пальца с поверхностью 15 соответствует рабочему ходу, а с поверхностью 16 обратному ходу головки; в случае обработки боковой поверхности детали справа, контакт пальца 13 с поверхностью 16 соответствует рабочему ходу головки, а с поверхностью 15 - обратному ходу. При верхнем положении пиноли 9 палец 13 контактирует меньщим диаметром конической части с рабочей поверхностью 15 упора 14 (фиг. 4), при этом головка может быть повернута на больщий угол (оС) по часовой стрелке от среднего положения (фиг. 7). Это соответствует обработке фрезами 8 меньшего диаметра. При нижнем положении пиноли 9 палец 13 контактирует большим диаметром конической части, головка может быть повернута на меньший угол (ft) от среднего положения, что соответствует обработке деталей фрезами большего диаметра (фиг. 4 и 7). Таким образом, перемещением пиноли 9 с пальцем 13 в осевом направлении обеспечивается обработка детали в размер L (фиг. 2 и 5) с заданным допуском фрезами различных диаметров, обусловленных допуском на их изготовление, переточками и износом в процессе резания. Величина перемещения пальца 13 по вертикали определяет ся в зависимости от фактического диаметра фрезы (фиг. 4 и 7). Чем больше фактический диаметр фрезы, тем ниже должен быть опущен палец и, наоборот, чем меньше диаметр фрезы, тем выще поднят палец. Фрезерная головка устанавливается на станине 19 агрегатного станка или автоматической линии, где в приспособлении или спутнике 20 закреплена обрабатываемая деталь 21. Фрезерная головка работает следующим образом. Вне станка замеряется фактический диаметр фрезы, и значение его в условных единицах носится в счетчик импульсов. В режиме «смена инструмента во время установки фрезы подается сигнал на включение гидропривода 12 перемещения пиноли 9 с коническим пальцем 13. При установке пиноли с пальцем 13 в соответствующее положение счетчик импульсов выдает сигнал на отключение привода 12. При включении .рабочего цикла приводом главного движения приводится во вращение шпиндель 7 с фрезой 8. Гидроцилиндр 5 осуществляет быстрый подвод, рабочую по дачу и быстрый отвод основания и корпуса 1 со щпинделем 7. Во время быстрого подвода рабочая жидкость подается в бесщтоковую полость 22 цилиндра 17, при этом корпус 1 повернется на соответствующий угол до упора пальца 9 в боковую поверхность 15 паза упора 14, и фреза займет рабочее положение. Затем происходит обработка рабочей поверхности детали 21. После окончания рабочего хода давление рабочей жидкости снимается в бесштоковой полости 22 и подается в штоковую полость 23 цилиндра 17, корпус 1 повернется относительно оси 3 против часовой стрелки и палец 13 прижмется к другой поверхности паза упора 14. Фреза 8 отходит от обработанной поверхности детали 21, и при обратном ходе корпуса со шпинделем фреза не будет касаться обработанной поверхности. При возвращении головки в исходное положение рабочий цикл заканчивается. Изменение фактического диаметра вновь устанавливаемой фрезы и введение величины смещения щпинделя в счетчик импульсов производится вне станка во время его работы, поэтому простои оборудования при смене инструмента минимальны, так как они равны только времени, затрачиваемому на снятие затупившейся и установку заточенной фрезы. Фрезерная головка с автоматизированным устройством поднастройки положения фрезы в боковом направлении в соответствии с фактическим диаметром позволяет сокра тить смену инструмента. Это повышает коэффициент использования агрегатных станков и автолиний, так как смена и настройка инструмента составляет 70% от обшей величины простоев оборудования. Это позволяет повысить производительность оборудования. Наличие отведения фрезы от обработанной поверхности при обратном ходе в предлагаемой головке на один-два класса повышает чистоту обработки.

Формула изобретения

С приводом ее перемещения, связанного с введенным в головку счетчиком импульсов, причем головка снабжена неподвижным упором для конического пальца.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 191316, кл. В 23 С 1/46, 1964.

77

8

/

X

Авторы

Даты

1983-02-23—Публикация

1982-01-07—Подача