смещение капли на боковую поверхность электрода, что также увеличивает разбрызгивание металла.

К недостаткам известного- способа сварки относится и узкая область применяемых режимов сварки, так как процесс поочередного горения дуги на электродах зависит от расстояния между электродами и напряжения на дуге. Так при снижении напряжения на дуге, либо при уменьшении расстояния между электродами характер горения дуги из поочередного переходит в смешанный, при этом постоянно проявляется взаимное притяжение дуг и жидкого металла на электродах, приводящее к повышенному разбрызгиванию металла.

Известно устройство, которое обеспечивает перенос электродного металла с короткими замыканиями дугового промежутка при одновременной подаче двух электродов в сварочную ванну .

Основным недостатком данного устройства является невозможность осуществления поочередного плавления электродов, что приводит при их сближении к притягиванию дуг и жидкого металла на электродах, к увеличению разбрызгивания.

Известно также устройство, в котором для снижения сил взаимодейстВИЯ между дугами используют импульсный генератор , блок ввода импульсов и мультивибратор

.Недостатком устройства является повышенное разбрызгивание металла при ведении процесса с короткими замыканиями дугового промежутка. Так как устройство не увеличивает состояния дугового промежутка, короткое замыкание может наступить в паузе, что приведет к нарушению устойчивости процесса, или совпасть с началом импульса, что увеличит разбрызгивание металла.

Наиболее близким к изобретению является устройство, которое содерит сварочный источник постоянного тока И головку для одновременной подачи двух электродов з.

Недостатком известного устройства является то, что оно применимо только в узком диапазоне сварочных ежимов, кроме того, оно не устраняет повышенного разбрызгивания элекродного металла вследствие притяения дуг и жидкого металла на элекродах и действия сил реактивного авления паров испаряющегося метала, отталкивающих каплю на боковую оверхность электрода и препятствуюих нормальному короткому замыканию.

Целью изобретения является повыение качества сварного соединения за счет снижения разбрызгивания металла и исключения взаимного влияния электродов двухэлектродной сварки с короткими замыканиями дугового промежутка в среде активных газов, при котором электроды плавятся поочередно вследствие обрыва дуги на одном из электродов.

Поставленная цель достигается тем, что сварочную дугу обрывают принудит;ельно путем выключения тока в сварочной цепи одного электрода в момент начала короткого замыкания в цепи другого электрода.

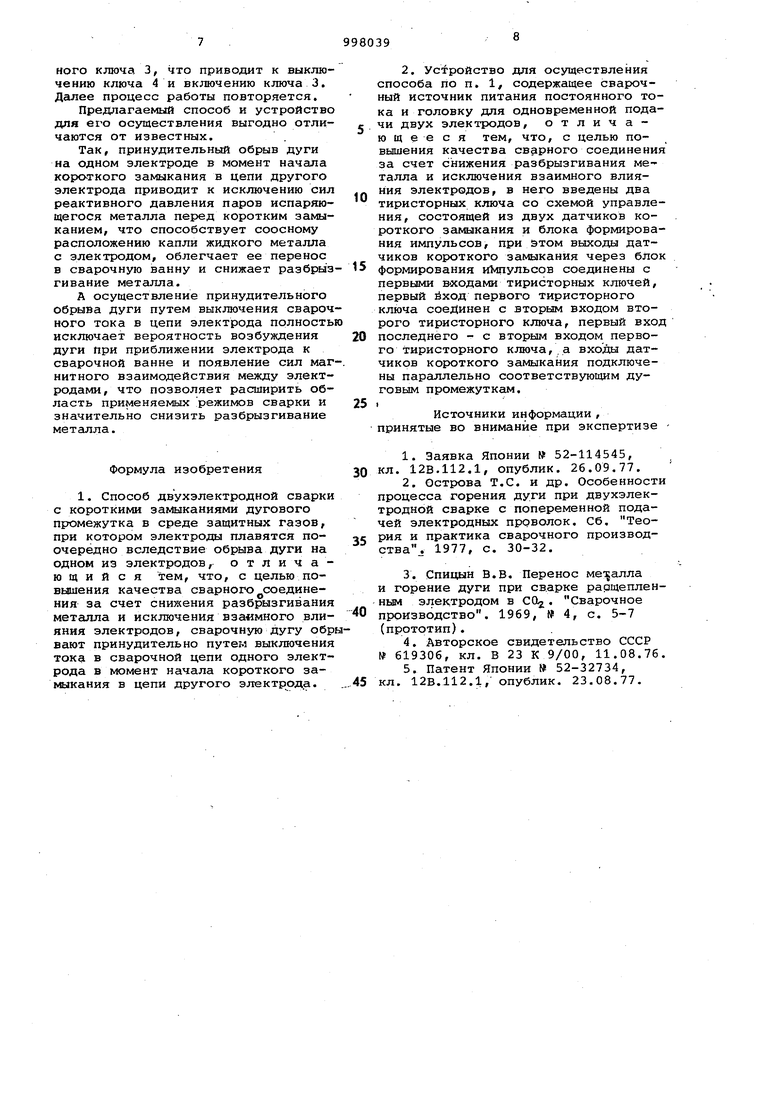

При этом в устройство для двухэлектродной сварки с короткими замыканиями дугового промежутка, содержащее сварочный источник питания постоянного тока и головку для одновременной подачи двух электродов, введены два тиристорных ключа со схемой управления, состоящей из двух датчиков короткого замыкания и блока формирования импульсов, при этом выходы датчиков короткого замыкания через блок формирования импульсов соединены с первыми входами тиристорных ключей, первый вход первого тиристорного ключа соединен с вторым входом второго тиристорного ключа, а первый вход последнего соединен с вторым входом первого тиристорного ключа, а входы датчиков короткого замыкания подключены параллельно соответствующим дуговым промежуткам.

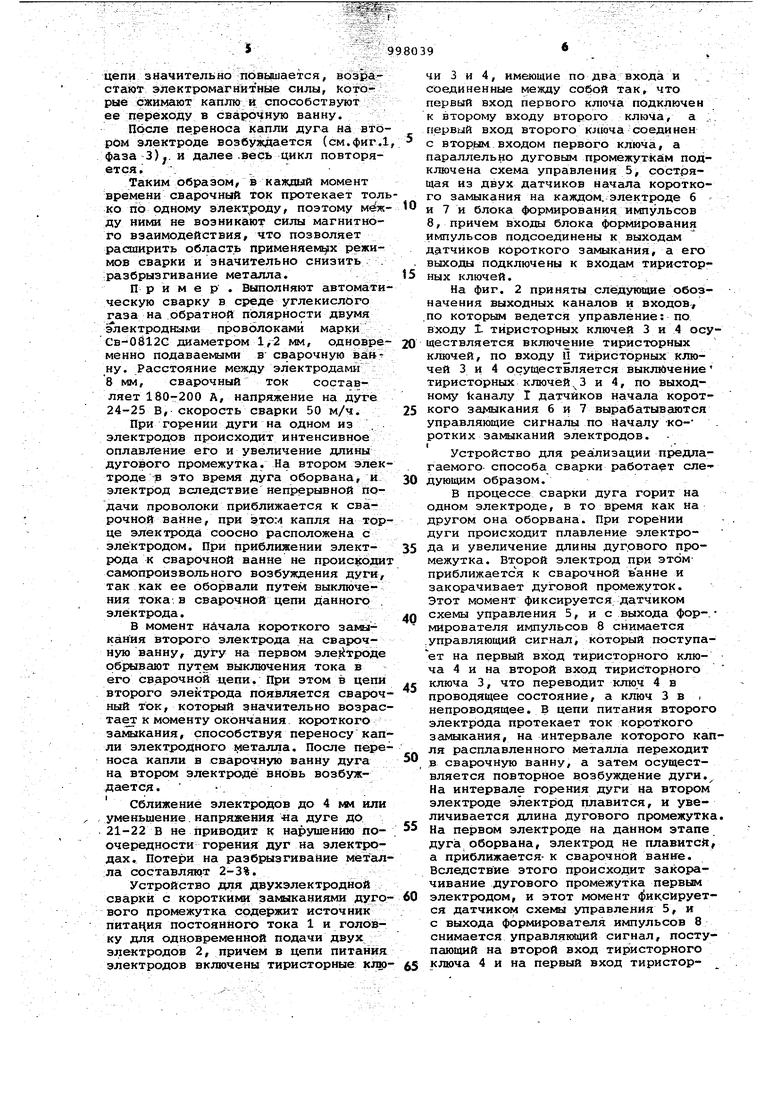

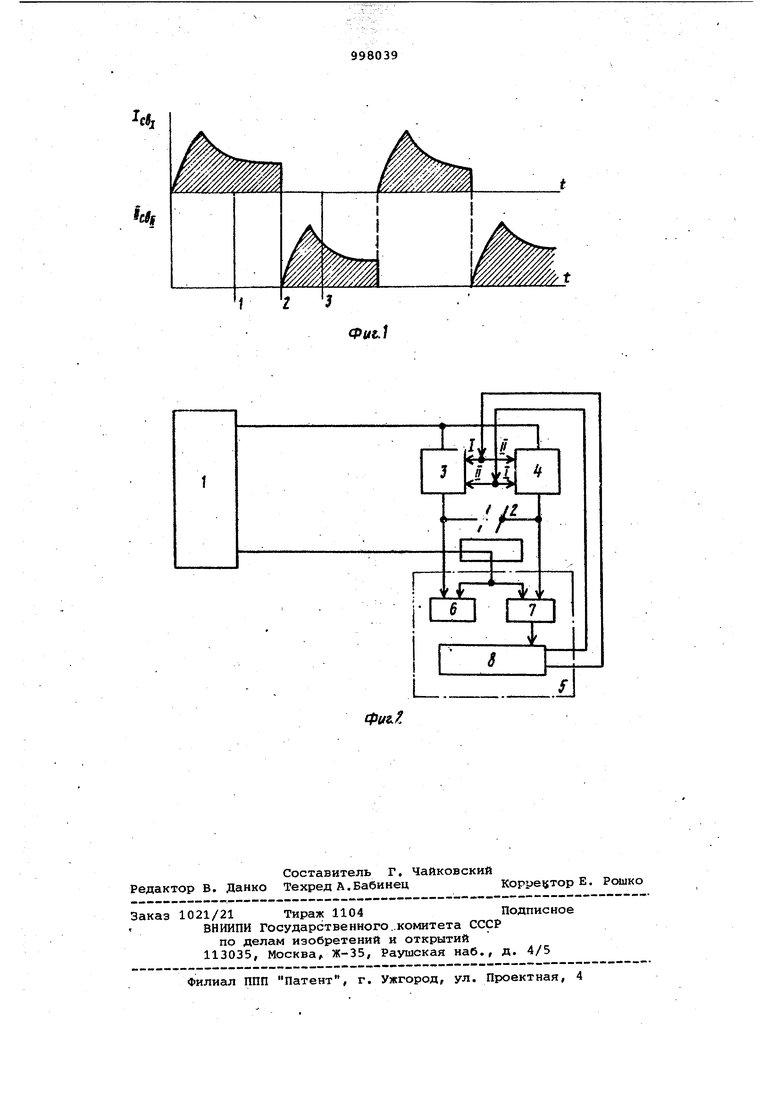

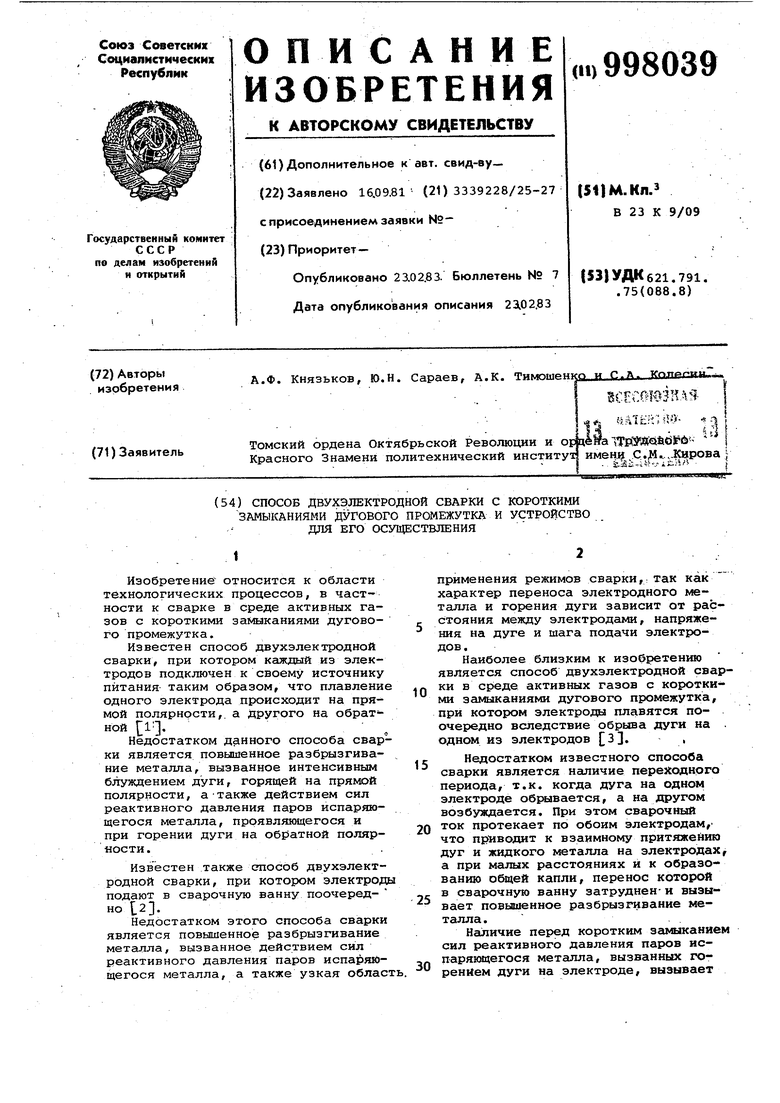

На фиг. 1 показаны эпюры изменения сварочного тока; на фиг. 2 блок-схема устройства для осуществления предлагаемого способа.

Способ осуществляется следующим образом.

В момент времени 1 на первом электроде горит дуга и протекает процесс плавления электрода. На втором электроде в это время дуга оборвана, и вследствие отсутствия процесса плавления на нем и непрерывной его подачи в сварочную ванну электрод с каплей на приближается к сварочной ванне. При этом дуга на нем не возбуждается самопроизвольно, так как она была оборвана реактивным выключением тока в его сварочной цепи, поэтому силы реактивного давления паров испаряющегося металла отсутствуют, и капля жидкого металла расположена соосно с электродом, что облегчает ее перенос в сварочную ванну при коротком замыкании и снижает разбрызгивание металла.

В момент начала короткого замыкания дугового про11ежутка вторым электродом на первом электроде принудительно обрывают дугу путем выключения тока в его сварочной цепи (см. фиг. 1, фаза 2).

Во время короткого замыкания второго электрода сварочный ток в его

цепи значительно {повышается, возрастают электромагнйтные силы, которые сжимают каплю и способствуют ее переходу в сварочную ванну.

После переноса капли дуга на втором электрода возбуждается (см.фиг.1 фаза 3). и далее .весь цикл повторяется.

Таким образом, в каждый момент времени сварочный ток протекает только п6 одному элект роду, поэтому ними не возникают силы магнитного взаимодействия, что позволяет расширить область применяем15 х режимов сварки и значительно снизить . :разбрызгивание метгшла.

П р и м е р . Выполняют автоматическую сварку в среде углекислого газа на обратной полярности двумя электродными проволоками марки CB-0812G диаметром 1,2 мм, одновременно подаваемыми в сварочную ва ну. Расстояние между электродами 8 мм, сварочный ток составляет 180-200 А, напряжение на дуге 24-25 В, скорость сварки 50 м/ч.

При горении дуги на одном из , электродов происходит интенсивное оплавление его и увеличение длины дугового промежутка. На втором электроде -в это время дуга оборвана, и электрод вследствие непрерывной подачи проволоки приближается к сварочной ванне, при этом капля на торце электрода соосно расположена с электродом. При приближении электрода к сварочной ванне не происходит самопроизвольного возбуждения дуги, так как ее оборвали путем выключения тока в сварочной цепи данного электрода.

В момент начала короткого замыкания второго электрода на сварочную ванну, дугу на первом электроде обрывают путем выключения тока в его сварочной цепи. При этом в цепи второго электрода поя вляется сварочный ток, который значительно возрастает к мснченту окончания короткого замыкания, способствуя переносу капли электродного металла. После переноса капли в сварочную ванну дуга на втором электроде вновь возбуждается. .

Сближение электродов до 4 мм или уменьшение. напряжения -на дуге до 21-22 В не приводит к нарушению поочередности горения дуг на электродах. Потери на разбрызгивание Металла составляют 2-3%.

Устройство для двухэлектродной сварки с короткими замыканиями дугового промежутка содержит источник питация постоянного тока 1 и головку для одновременной подачи двух электродов 2, причем в цепи питания электродов включены тиристорные xjmчи 3 и 4, имеющие по два входа и . соединенные между собой так, что первый вход первого ключа подключен к второму входу второго ключа, а . первый вход второго ключа соединен с вторым входом первого ключа, а параллельно дуговым промежуткам подключена схема управления 5, сострящая из двух датчиков начала короткого замыкания на каждом, электроде б и 7 и блока формирования импульсов 8, причем входы блока формирования импульсов подсоединены к выходам датчиков короткого замыкания, а его выходы подключены к входам тиристорных ключей..

На фиг. 2 приняты слёдуюйще обозначения выходных каналов и входов, .по которым ведется управление: по входу t тиристорных ключей 3 и 4 осуществляется включение тиристорных ключей, по входу П тиристорных ключей 3 и 4 осуществляется выключение тиристорных ключей 3 и 4, по выходному kaнaлy t датчиков начала короткого замыкания 6 и 7 вырабатываются управляющие сигналы по началу КОротких замыканий электродов.

Устройство для реализации предлагаемого способа сварки работает следующим образом.

В процессе сварки дуга горит на одном электроде, в то время как на; другом она оборвана. При горении дуги происходит плавление электрода и увеличение длины дуг.ового промежутка. Второй электрод при этомприближаетс я к сварочной ванне и закорачивает дуговой промежуток. Этот момент фиксируется датчиком схемы управления 5, и с выхода формйрователя импульсов 8 снимается .управляющий сигнал, который поступает на первый вход тиристорного ключа 4 и на второй вход тиристорного ключа 3, что переводит ключ 4 в проводящее состояние, а ключ 3 в , непроводящее. В цепи питания второг электрода протекает ток короткого замыкания, на интервале которого каля расплавленного металла переходит в сварочную ванну, а затем осуществляется повторное возбуждение дуги. На интервале горения дуги на втором электроде электрод плавится, и увеличивается длина дугового промежутк На первом электроде на данном этапе дуга оборвана, электрод не плавитсй а приближается- к сварочной ванне. Вследствие этого происходит закорачивание дугового промежутка первым электродом, и этот момент (фиксируется датчиком схемы управления 5, и с выхода формирователя импульсов 8 снимается управляющий сигнал, поступающий на второй вход тиристорного ключа 4 и на первый вход тиристорнего ключа 3, что приводит к выключению ключа 4 и включению ключа 3, Далее процесс работы повторяется. Предлагаемый способ и устройство для его осуществления выгодно отличаются от известных. Так, принудительный обрыв дуги на одном электроде в момент начала короткого замыкания в цепи другого электрода приводит к исключению сил реактивного давления паров испаряющегося металла перед коротким замыканием, что способствует соосному расположению капли жидкого металла с электродом, облегчает ее перенос в сварочную ванну и снижает разбрыз гивание металла. А осуществление принудительного обрыва дуги путем выключения свароч ного тока в цепи электрода полность исключает вероятность возбуждения дуги при приближении электрода к сварочной ванне и появление сил маг ниТного взаимодействия между электродами, что позволяет расширить область применяемых режимов сварки и значительно снизить разбрызгивание меташла. Формула изобретения 1. Способ двухэлектродной сварки с короткими за иыканиями дугового промежутка в среде защитных газов, при котором электроды плавятся поочередно вследствие обрыва дуги на одном из электродов, отличающийся тем, что, с целью повышения качества сварного соединения за счет снижения разбрызгивания металла и исключения взаимного влияния электродов, сварочную дугу обр вают принудительно путем выключения тока в сварочной цепи одного электрода в момент начала короткого залвлкания в цепи другого электрода. 2. Устройство для осуществления способа по п. 1, содержащее сварочный источник питания постоянного тока и головку для одновременной подачи двух электродов, отличающее с я тем, что, с целью повышения качества сварного соединения за счет снижения разбрызгивания металла и исключения взаимного влияния электродов, в него введены два тиристорных ключа со схемой управления, состоящей из двух датчиков короткого замыкания и блока формирования импульсов, при этом выходы датчиков короткого замыкания через блок формирования импульсов соединены с первыми входами тиристорных ключей, первый йход первого тиристорного ключа соединен с вторым входом второго тиристорного ключа, первый вход последнего - с вторым входом первого тиристорного ключа,,а входы датчиков короткого замыкания подключены параллельно соответствующим дуговым промежуткам. I Источники информации , принятые во внимание при экспертизе 1.Заявка Японии № 52-114545, кл. 128.112.1, опублик. 26.09.77. 2.Острова Т.е. и др. Особенности процесса горения дуги при двухэлектродной сварке с попеременной подачей электродных проволок. Сб. Теория и практика сварочного производстваЧ 1977, с. 30-32. 3.Спицын В.В. Перенос и горение дуги при св.арке расщепленным электродом в CQj. . Сварочное производство. 1969, № 4, с. 5-7 (прототип). 4.Авторское свидетельство СССР № 619306, кл. В 23 К 9/00, 11.08.76. 5.Патент Японии 52-32734, кл. 12В.112.1, опублик. 23.08.77.

let,

ids

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1980 |

|

SU930824A1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1978 |

|

SU1058170A1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1976 |

|

SU1058169A1 |

| Устройство для ручной дуговой сварки модулированным током | 1977 |

|

SU727361A1 |

| Способ дуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка и устройство для его осуществления | 1985 |

|

SU1292959A1 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1984 |

|

SU1168367A1 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1986 |

|

SU1371821A1 |

| Устройство для дуговой сварки с короткими замыканиями | 1978 |

|

SU1098144A2 |

| СПОСОБ ДУГОВОЙ СВАРКИ С УПРАВЛЯЕМЫМ ПЕРЕНОСОМ ЭЛЕКТРОДНОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2359796C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ В АКТИВНЫХ ГАЗАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353484C2 |

Авторы

Даты

1983-02-23—Публикация

1981-09-16—Подача