(54) УСТРОЙСТВО для РАЗДЕЛЕНИЯ И ПОШТУЧНОЙ ПОДАЧИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1981 |

|

SU1006165A1 |

| Установка для очистки полых изделий | 1979 |

|

SU956069A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

| Пневматическая флотационная машина | 1991 |

|

SU1814924A1 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| Устройство для поризации перемешиваемых материалов | 1987 |

|

SU1428590A1 |

| Загрузочно-разгрузочное устройство | 1986 |

|

SU1371850A2 |

| Устройство для манипулирования деталями при обработке | 1988 |

|

SU1717302A1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297884C1 |

1

Изобретение относится к пневматическому транспорту, а именно к устройствам для разделения и поштучной подачи деталей типа пружин, контактов и безвывоводных цилиндрических радиоэлементов для многослойных печатных плат.

Известно устройство для разделения и поштучной подачи деталей, содержащее циийдрический корпус с соплами для подачи воздуха к затворам, причем в корпусе выполнены -шели для отвода деталей из цииндрического корпуса и в нем установлены вращаюш,иеся щетки 1.

Недостатком этого устройства является наличие вращающихся щеток, что снижает его надежность и необходимость дополнительной ориентации деталей.

Известно также устройство для разделения и поштучной подачи деталей, содержащее цилиндрический корпус с соплами для подачи воздуха и затвором, и трубопровод для отвода деталей из цилиндрического корпуса 2.

Однако входное отверстие известного трубопровода расположёно в верхней части корпуса, что вызывает повышенный расход воздуха. Устройство имеет сравнительно продолжительный цикл разделения деталей, обусловленный отсутствием элементов для механического их разделения.

Целью изобретения является повышение 5 надежности и производительности работы устройства.

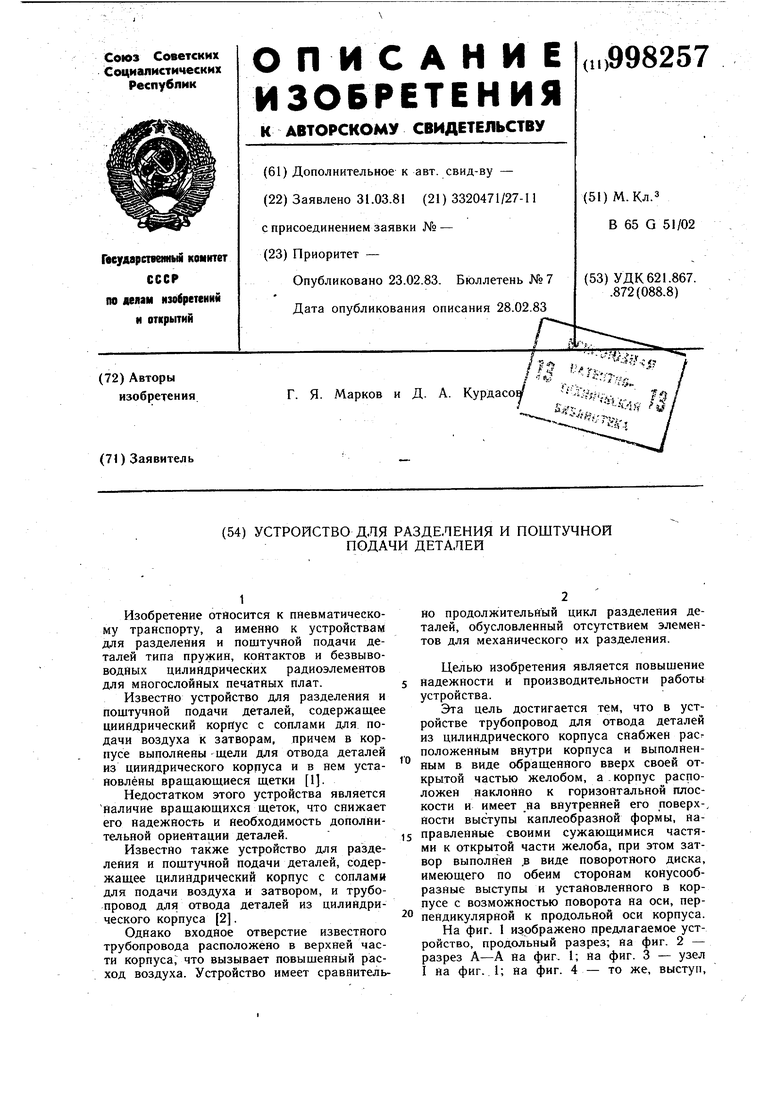

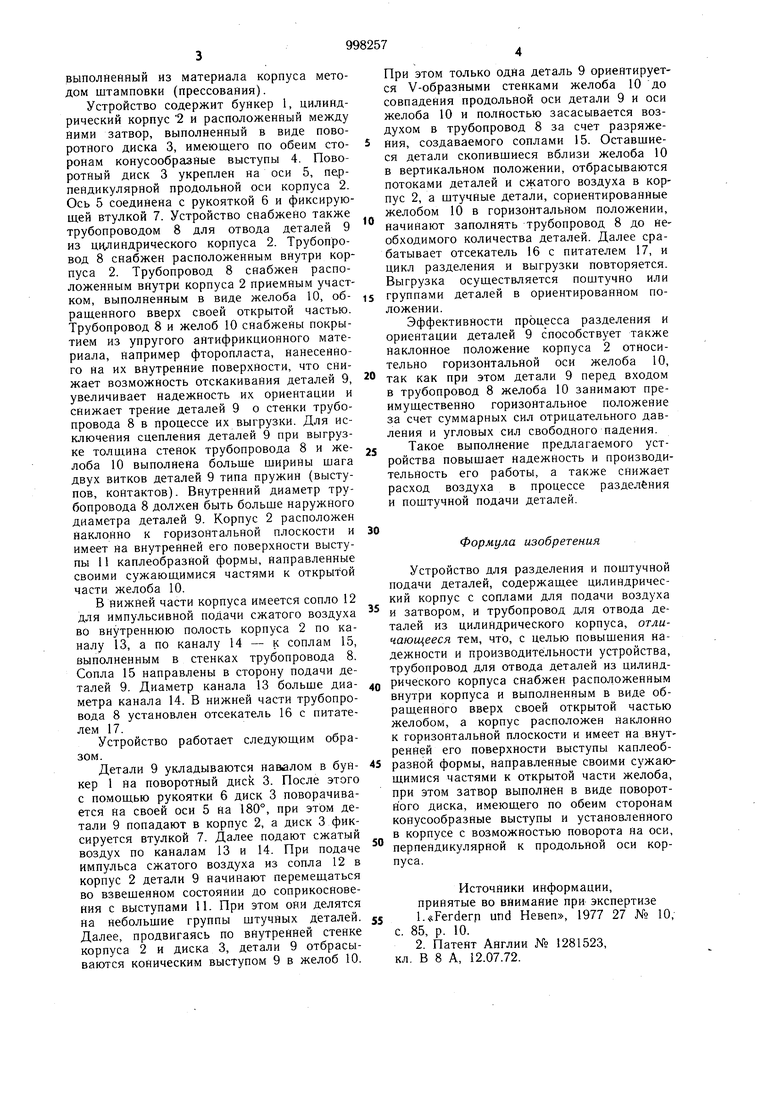

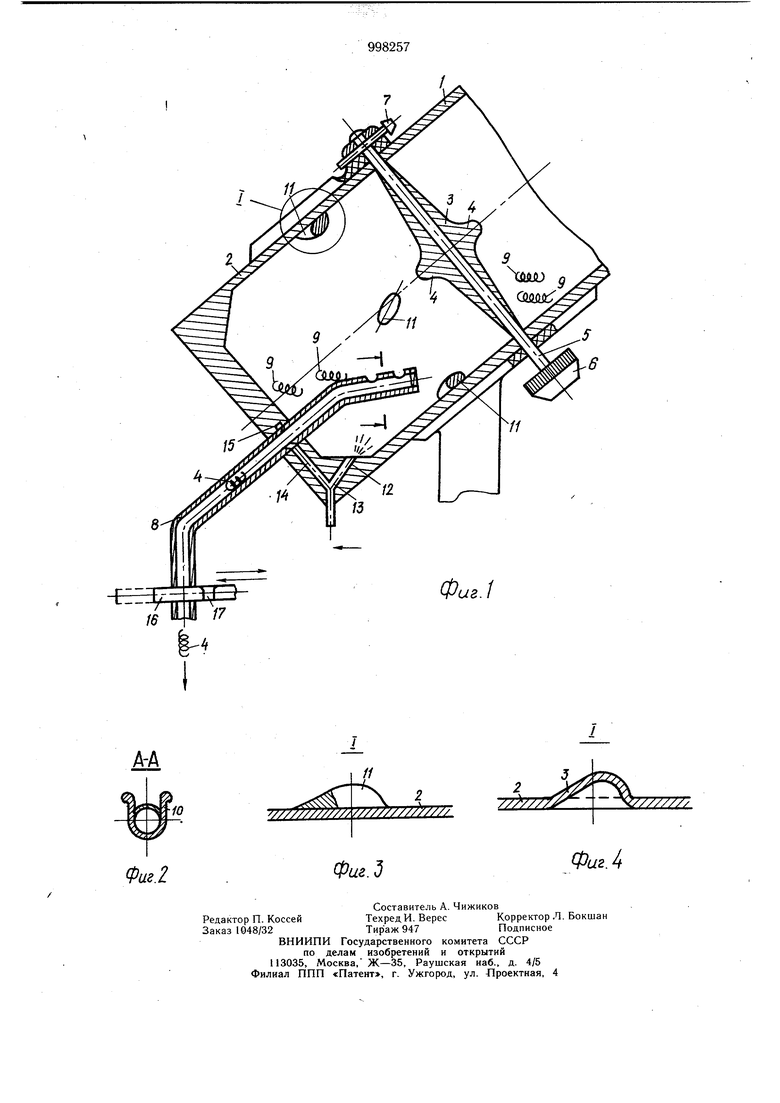

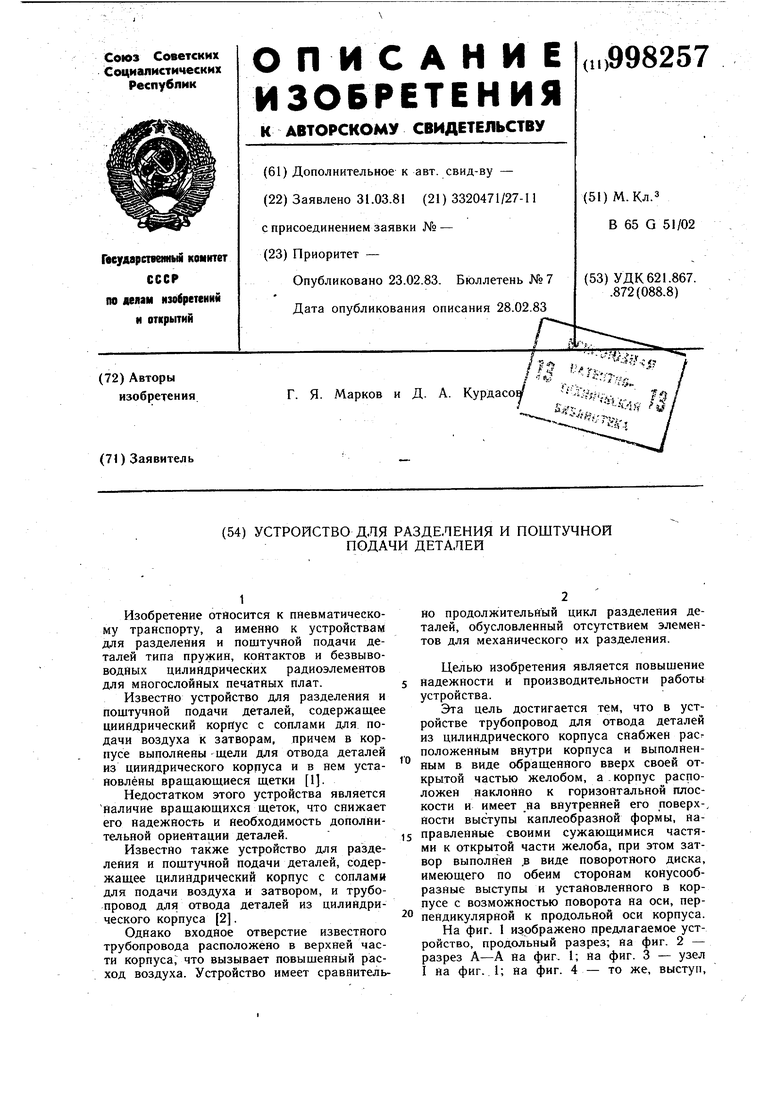

Эта цель достигается тем, что в устройстве трубопровод для отвода деталей из цилиндрического корпуса снабжен рас положенным внутри корпуса и выполнен10ным в виде обращенного вверх своей открытой частью желобом, а - корпус расположен наклонно к горизонтальной плоскости и имеет на внутренней его поверх-, ности выступы каплеобразной формы, на15 правленные своими сужающимися частями к открытой части желоба, при этом затвор выполнен .в виде поворотного диска, имеющего по обеим сторонам конусообразные выступы и установленного в корпусе с возможностью поворота на оси, пер2° пендикулярной к продольной оси корпуса. На фиг. 1 изображено предлагаемое устройство, продольный разрез; йа фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - узел I на фиг. .1; на фиг. 4 - то же, выступ.

выполненный из материала корпуса методом штамповки (прессования).

Устройство содержит бункер 1, цилиндрический корпус 2 и расположенный между Ними затвор, выполненный в виде поворотного диска 3, имеющего по обеим сторонам конусообразные выступы 4. Поворотный диск 3 укреплен на оси 5, перпендикулярной продольной оси корпуса 2. Ось 5 соединена с рукояткой 6 и фиксирующей втулкой 7. Устройство снабжено также трубопроводом 8 для отвода деталей 9 из цилиндрического корпуса 2. Трубопровод 8 снабжен расположенным внутри корпуса 2. Трубопровод 8 снабжен расположенным внутри корпуса 2 приемным участком, выполненным в виде желоба 10, обращенного вверх своей открытой частью. Трубопровод 8 и желоб 10 снабжены покрытием из упругого антифрикционного материала, например фторопласта, нанесенного на их внутренние поверхности, что снижает возможность отскакивания деталей 9, увеличивает надежность их ориентации и снижает трение деталей 9 о стенки трубопровода 8 в процессе их выгрузки. Для исключения сцепления деталей 9 при выгрузке толщина стенок трубопровода 8 и желоба 10 выполнена больше ширины шага двух витков деталей 9 типа пружин (выступов, контактов). Внутренний диаметр трубопровода 8 должен быть больше наружного диаметра деталей 9. Корпус 2 расположен наклонно к горизонтальной плоскости и имеет на внутренней его поверхности выступы 11 каплеобразной формы, направленные своими сужающимися частями к открытой части желоба 10.

В Нижней части корпуса имеется сопло 12 для импульсивной поДачи сжатого воздуха во внутреннюю полость корпуса 2 по каналу 13, а по каналу 14 - к соплам 15, выполненным в стенках трубопровода 8. Сопла 15 направлены в сторону подачи деталей 9. Диаметр канала 13 больше диаметра канала 14. В нижней части трубопровода 8 установлен отсекатель 16 с питателем 17.

Устройство работает следующим образом.

Детали 9 укладываются навалом в бункер 1 на поворотный диск 3. После этого с помощью рукоятки 6 диск 3 поворачивается на своей оси 5 на 180°, при этом детали 9 попадают в корпус 2, а диск 3 фиксируется втулкой 7. Далее подают сжатый воздух по каналам 13 и 14. При подаче импульса сжатого воздуха из сопла 12 в корпус 2 детали 9 начинают перемещаться во взвешенном состоянии до соприкосновения с выступами 11. При этом они делятся на небольшие группы штучных деталей. Далее, продвигаясь по внутренней стенке корпуса 2 и диска 3, детали 9 отбрасываются коническим выступом 9 в желоб 10.

При этом только одна деталь 9 ориентируется V-образными стенками желоба 10 до совпадения продольной оси детали 9 и оси желоба 10 и полностью засасывается воздухом в трубопровод 8 за счет разряжения, создаваемого соплами 15. Оставшиеся детали скопившиеся вблизи желоба 10 в вертикальном положении, отбрасываются потоками деталей и сжатого воздуха в корпус 2, а штучные детали, сориентированные желобом 10 в горизонтальном положении, начинают заполнять трубопровод 8 до необходимого количества деталей. Далее срабатывает отсекатель 16 с питателем 17, и цикл разделения и выгрузки повторяется. Выгрузка осуществляется пощтучно или

группами деталей в ориентированном положении.

Эффективности процесса разделения и ориентации деталей 9 способствует также наклонное положение корпуса 2 относительно горизонтальной оси желоба 10,

так как при этом детали 9 перед входом в трубопровод 8 желоба 10 занимают преимущественно горизонтальное положение за счет суммарных сил отрицательного давления и угловых сил свободного падения.

Такое выполнение предлагаемого устройства повышает надежность и производительность его работы, а также снижает расход воздуха в процессе разделения и поштучной подачи деталей.

Формула изобретения

Устройство для разделения и поштучной подачи деталей, содержащее цилиндрический корпус с соплами для подачи воздуха

и затвором, и трубопровод для отвода деталей из цилиндрического корпуса, отличающееся тем, что, с целью повышения надежности и производительности устройства, трубопровод для отвода деталей из цилиндрического корпуса снабжен расположенным внутри корпуса и выполненным в виде обращенного вверх своей открытой частью желобом, а корпус расположен Наклонно к горизонтальной плоскости и имеет на внутренней его поверхности выступы каплеобразной формы, направленные своими сужающимися частями к открытой части желоба, при этом затвор выполнен в виде поворотного диска, имеющего по обеим сторонам конусообразные выступы и установленного в корпусе с возможностью поворота на оси, перпендикулярной к продольной оси корпуса.

Источники информации, принятые во внимание при экспертизе l.«Ferderp und Невеп, 1977 27 № 10, с. 85, р. 10.

Авторы

Даты

1983-02-23—Публикация

1981-03-31—Подача