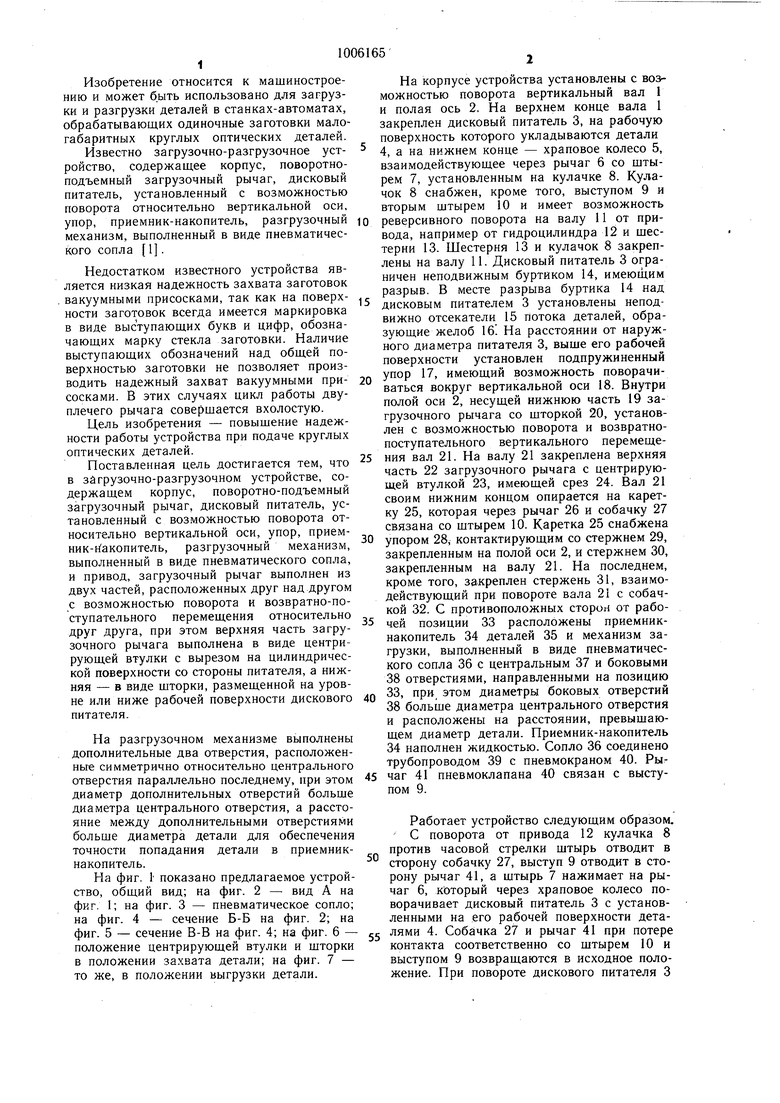

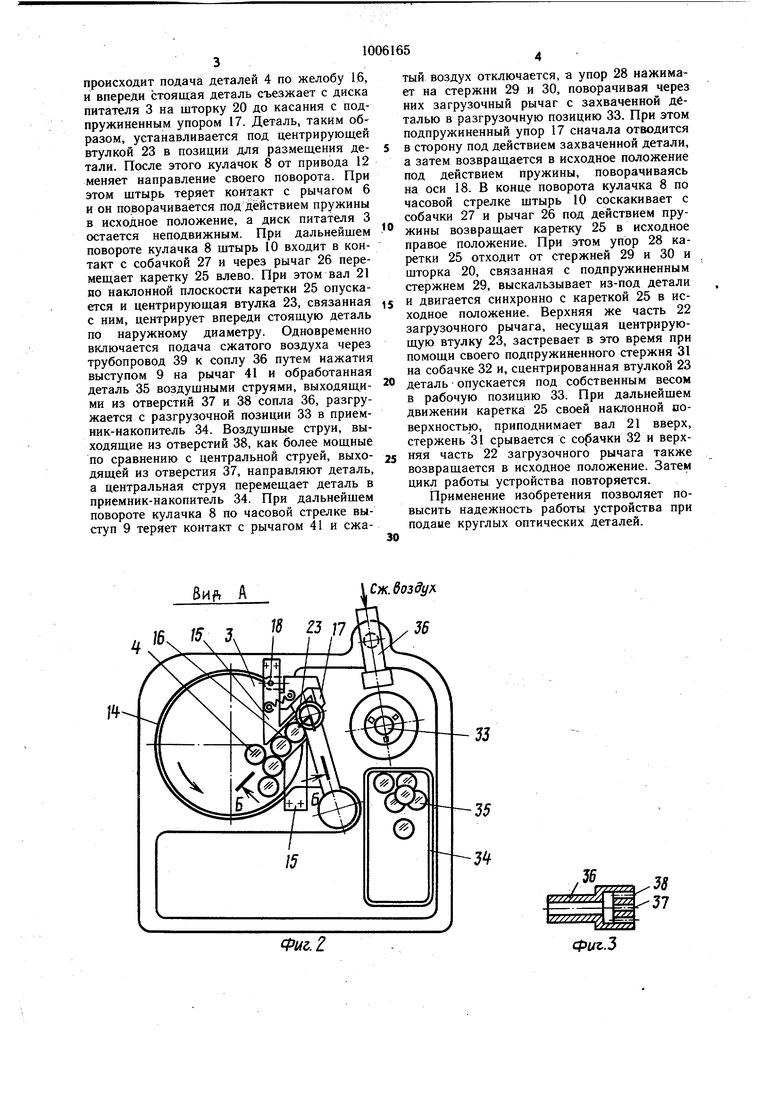

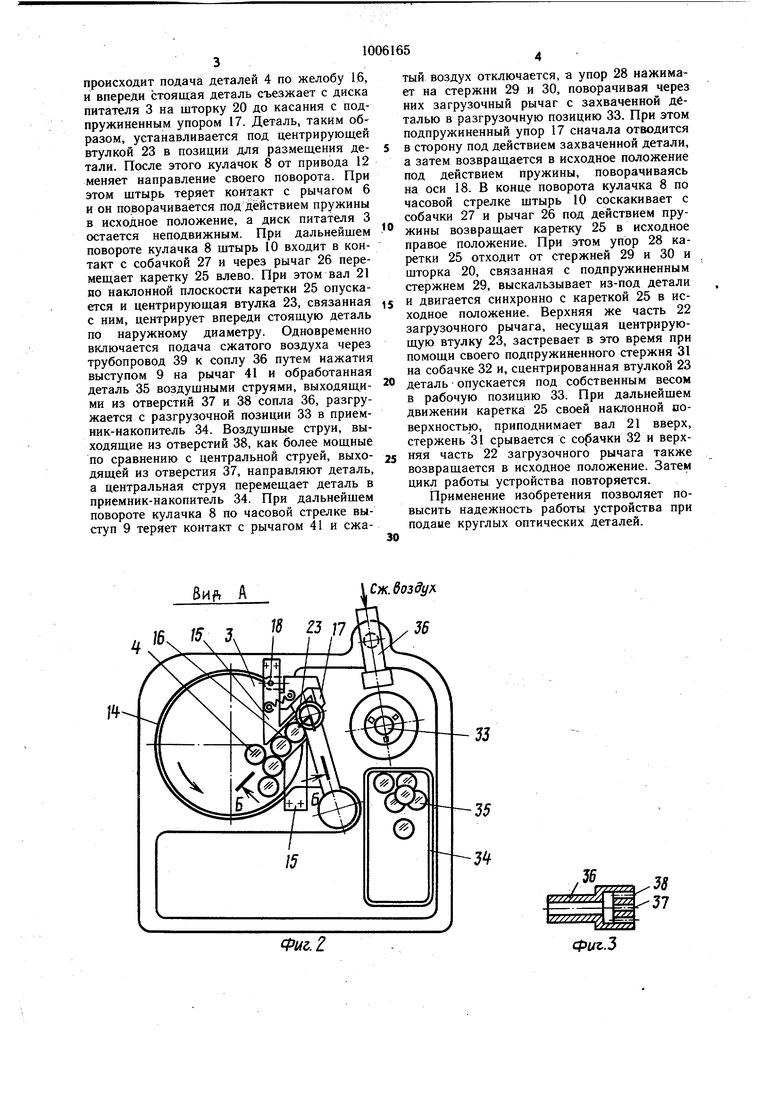

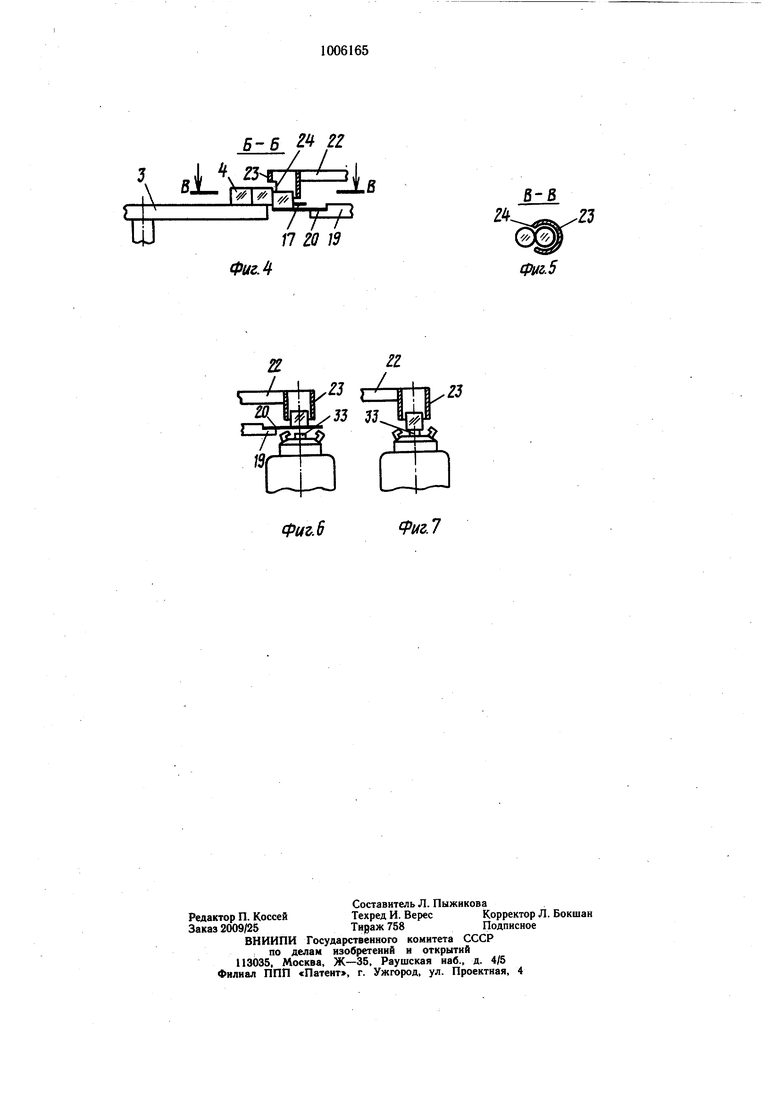

Изобретение относится к машиностроению и может быть использовано для загрузки и разгрузки деталей в станках-автоматах, обрабатывающих одиночные заготовки малогабаритных круглых оптических деталей. Известно загрузочно-разгрузочное устройство, содержащее корпус, поворотноподъемный загрузочный рычаг, дисковый питатель, установленный с возможностью поворота относительно вертикальной оси, упор, приемник-накопитель, разгрузочный механизм, выполненный в виде пневматического сопла 1. Недостатком известного устройства является низкая надежность захвата заготовок , вакуумными присосками, так как на поверхности заготовок всегда имеется маркировка в виде выступающих букв и цифр, обозначающих марку стекла заготовки. Наличие выступающих обозначений над общей поверхностью заготовки не позволяет производить надежный захват вакуумными присосками. В этих случаях цикл работы двуплечего рычага соверщается вхолостую. Цель изобретения - повышение надежности работы устройства при подаче круглых оптических деталей. Поставленная цель достигается тем, что в зйгрузочно-разгрузочном устройстве, содержащем корпус, поворотно-подъемный загрузочный рычаг, дисковый питатель, установленный с возможностью поворота относительно вертикальной оси, упор, приемник-накопитель, разгрузочный механизм, выполненный в виде пневматического сопла, и привод, загрузочный рычаг выполнен из двух частей, расположенных друг над другом с возможностью поворота и возвратно-поступательного перемещения относительно друг друга, при этом верхняя часть загрузочного рычага выполнена в виде центрирующей втулки с вырезом на цилиндрической поверхности со стороны питателя, а нижняя - в виде шторки, размещенной на уровне или ниже рабочей поверхности дискового питателя. На разгрузочном механизме выполнены дополнительные два отверстия, расположенные симметрично относительно центрального отверстия параллельно последнему, при этом диаметр дополнительных отверстий больше диаметра центрального отверстия, а расстояние между дополнительными отверстиями больше диаметра детали для обеспечения точности попадания детали в приемникнакопитель. На фиг. показано предлагаемое устройство, общий вид; на фиг. 2 - вид А на фкг. 1; на фиг. 3 - пневматическое сопло; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В-В на фиг. 4; на фиг. 6 - положение центрирующей втулки и шторки в положении захвата детали; на фиг. 7 - то же, в положении выгрузки детали. На корпусе устройства установлены с возможностью поворота вертикальный вал 1 и полая ось 2. На верхнем конце вала 1 закреплен дисковый питатель 3, на рабочую поверхность которого укладываются детали 4, а на нижнем конце - храповое колесо 5, взаимодействующее через рычаг 6 со штырем 7, установленным на кулачке 8. Кулачок 8 снабжен, кроме того, выступом 9 и вторым штырем 10 и имеет возможность реверсивного поворота на валу 11 от привода, например от гидроцилиндра 12 и шестерни 13. Шестерня 13 и кулачок 8 закреплены на валу 11. Дисковый питатель 3 ограничен неподвижным буртиком 14, имею1цим разрыв. В месте разрыва буртика 14 над дисковым питателем 3 установлены неподвижно отсекатели 15 потока деталей, образующие желоб 1б На расстоянии от наружного диаметра питателя 3, выше его рабочей поверхности установлен подпружиненный упор 17, имеющий возможность поворачиваться вокруг вертикальной оси 18. Внутри полой оси 2, несущей нижнюю часть 19 загрузочного рычага со шторкой 20, установлен с возможностью поворота и возвратнопоступательного вертикального перемещения вал 21. На валу 21 закреплена верхняя часть 22 загрузочного рычага с центрирующей втулкой 23, имеющей срез 24. Вал 21 своим нижним концом опирается на каретку 25, которая через рычаг 26 и собачку 27 связана со щтырем 10. Каретка 25 снабжена упором 28, контактирующим со стержнем 29, закрепленным на полой оси 2, и стержнем 30, закрепленным на валу 21. На последнем, кроме того, закреплен стержень 31, взаимодействующий при повороте вала 21 с собачкой 32. С противоположных сторон от рабочей позиции 33 расположены приемникнакопитель 34 деталей 35 и механизм загрузки, выполненный в виде пневматического сопла 36 с центральным 37 и боковыми 38 отверстиями, направленными на позицию 33, при этом диаметры боковых отверстий 38 больше диаметра центрального отверстия и расположены на расстоянии, превышающем диаметр детали. Приемник-накопитель 34 наполнен жидкостью. Сопло 36 соединено трубопроводом 39 с пневмокраном 40. Рычаг 41 пневмоклапана 40 связан с выступом 9. Работает устройство следующим образом. С поворота от привода 12 кулачка 8 против часовой стрелки щтырь отводит в сторону собачку 27, выступ 9 отводит в сторону рычаг 41, а штырь 7 нажимает на рычаг 6, который через храповое колесо поворачивает дисковый питатель 3 с установленными на его рабочей поверхности деталями 4. Собачка 27 и рычаг 41 при потере контакта соответственно со щтырем 10 и выступом 9 возвращаются в исходное положение. При повороте дискового питателя 3 происходит подача деталей 4 по желобу 16, и впереди стоящая деталь съезжает с диска питателя 3 на шторку 20 до касания с подпружиненным упором 17. Деталь, таким образом, устанавливается под центрирующей втулкой 23 в позиции для размещения детали. После этого кулачок 8 от привода 12 меняет направление своего поворота. При этом щтырь теряет контакт с рычагом 6 и он поворачивается под Действием пружины в исходное положение, а диск питателя 3 R игхппное положение а диск питателя л таетГ неподвижным. При дальнейшем Свороте кулачка 8 щтырь 10 входит в контакт с собачкой 27 и через рычаг 26 перемец ает каретку 25 влево При этом вал 21 о п лоскости каретки 25 опускается и центрирующая втулка 23, связанная Гним пентЬиЬует впереди стоящую деталь rj4Tpr™3o oVl 3 ; s; ник-какопитель 34. Воздущные струи, выходящие из отверстий 38, как более мощные по сравнению с центральной струей, выходящей из отверстия 37, направляют деталь, а центральная струя перемещает деталь в приемник-накопитель 34. При дальнейшем повороте кулачка 8 по часовой стрелке выступ 9 теряет контакт с рычагом 41 и сжатый воздух отключается, а упор 28 нажимает на стержни 29 и 30, поворачивая через них загрузочный рычаг с захваченной деталью в разгрузочную позицию 33. При этом подпружиненный упор 17 сначала отводится в сторону под действием захваченной детали, а затем возвращается в исходное положение под действием пружины, поворачиваясь на оси 18. В конце поворота кулачка 8 по часовой стрелке щтырь 10 соскакивает с собачки 27 и рычаг 26 под действием прусооачки / и . «-..-.-г.; жины возвращает . в исходное правое положение. При этом упор 28 ка ретки 25 отходит от стержней 29 и 30 и щторка 20, связанная с подпружиненным стержнем 29, выскальзывает из-под Детали и двигается синхронно с кареткой 25 в ис ходное положение. Верхняя же часть 22 ;:г™ГкареГГ 5 «.о верхностью . вверх, стержень 31 срывается с собачки 32 и верх™я часть 22 загрузочного рычага также возвращается в исходное положение. Затем цикл работы устройства повторяется. Применение изобретения позволяет повысить надежность работы устройства при подаие круглых оптических деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1986 |

|

SU1371850A2 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| Автомат для подрезки торцов | 1982 |

|

SU1076198A1 |

| Загрузочное устройство | 1991 |

|

SU1815134A1 |

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1563893A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| Устройство для термообработки деталей типа стержней | 1981 |

|

SU985073A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ДРОТОМ ПАТРОНОВ СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ | 1970 |

|

SU269440A1 |

| Автоматическое загрузочно-разгрузочное устройство к зубообрабатывающим станкам для цилиндрических колес | 1972 |

|

SU538880A1 |

I. ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО, содержащее корпус, поворотно-подъемный загрузочный рычаг, дисковый питатель, установленный с возможностью поворота относительно вертикальной оси, упор, приемник-накопитель, разгрузочный механизм, выполненный в виде пневматического сопла, и привод, отличающееся тем, что, с целью повышения надежности работы устройства при подаче круглых 23 гг Т оптических деталей, загрузочный рычаг выполнен КЗ двух частей, расположенных друг над другом с возможностью поворота и возвратно-поступательного перемещения относительно друг друга, при этом верхняя часть загрузочного рычага выполнена в виде центрирующей втулки с вырезом на цилиндрической поверхности со стороны питателя, а нижняя - в виде шторки, размешенной на уровне HJJH ниже рабочей поверхности дискового питателя. 2. Устройство по п. 1, отличающееся тем, что на разгрузочном механизме выполнены допо 1ннтельные два отверстия, расположенные симметрично относительно центрального отверстия, параллельно последнему, при этом диаметр .дополнительных отверстий больше диаметра центрального отверстия, а расстояние, между дополнительными отверстиями больше диаметра детали.

Snf, А

15 7 7

.

Сж. боздут

36

35

,38 57

Фиг.З

g-s г гг

i.

в.

17 20 13

Фиг. 4

cpttz.5

Фиг. 6

.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Семибратов М | |||

| Н | |||

| Технология обработки оптических деталей | |||

| М., «Машиностроение, 1975, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1983-03-23—Публикация

1981-05-28—Подача