Изобретение относится к оборудова нию для производства круглого проката с покрытиями и может быть использовано в производстве оцинкованных водогазопроводных труб, а именно в агрегатах для горячего цинкования труб. Известно устройство для нанесения горячих .покрытий, содержащее ванну, роторный механизм перемещения издеЛИЙ, механизм загрузки и выгрузки из делий. Ротор выполнен в виде обода и приводится во вращение с помощью шес теренчатой передачи f 1 . Недостаток этого устройства заклю чается в том, что шестеренчатый привод в условиях расплавленного цинка работает крайне неудовлетворительно из-за того, что в углеблениях зубьев скапливаются гартцинк, шлаки и так далее, ликвидируя зазоры и создавая дополнительные распорные усилия. Чаще всего это неблюдается, если одна из шестерен находится вне цинка. Поэ тому применение зубчатой передачи ограничено в процессах горячего цинкования. Известно устройство для цинкования труб, содержащее ванну с расплав ленным металлом, в которой располагаются два транспортирующих ротора, установленных на общем валу, вращающемся в подшипниках скольжения, смонтированных на раме и находящихся в расплаве. Каждый транспортирующий ротор содержит ряд пазов. Напротив роторов имеется дугообразная направляющая, перекрывающая пазы. Над ванной с роторами установлены звездочки, кинематически связанные с водилами. Кустройству трубы подаются трехконтурным цепным транспортером. С помощью зубьев звездочек каждая труба заводится в пазы роторов и перемещается ими по дугообразньом направляющим через ванну к участку выгрузки, где они отводятся магнитными роликами 2J . Недостатком .устройства является низкая производительность вследствие того, что перемещение труб в устройстве осуществляется роторами на дугообразных направляющих. Такая транспортировка труб вызывает значительное трение, приводящее к заклиниванию труб между пазами роторов и направляющими и требует применения пологих узлов в профильной части пазов, что уменьшает число рабочих мест на роторах . Применение подшипников скольжения, работающих в расплавленном цинке, снижает их работоспособность и требует значительных затрат времени на перевалку. Кроме того, конструктивные особенности опорных узлов роторов не позволяют разместить устройства для очистки зеркала ванны от шлаков, образующихся в процессе цинкования.

Все перечисленные недостатки снижают скоростные характеристики процесса, уменьшают число одновременно цинкуемых труб, приводят к значительным затратам времени на обслуживание что ограничивает производительность устройства и ухудшает качество продукции.

Цель изобретения - повышение производительности и надежности устройства, а также улучшение качества продукции с одновременным упрощением конструкции и улучшением условий . .

Поставленная цель достигается тем что в устройстве роторного типа, содержащем механизмы загрузки и вы- . грузки, ванну цинкования, в которую частично погружены приводные роторы, соосно смонтированные на опорах несущей рамы и имеющие на своих цилиндрических поверхностях элементы . для захвата изделий, и контактирующие с ними направляющие элементы для захвата изделий выполнены в виде крюков, зев которых на участке перемещения изделий от механизма загрузки до -механизма выгрузки перекрыт дугообразными направляющими.

Каждый ротор выполнен в виде обода, внутренней частью опирающегося на ролики, смонтированные на несущей раме, размещенной выше борта ванны цинкования, По периферии ротор имеет цевки, взаимодействующие с толкателем .

Устройство снабжено скребковым транспортером для очистки зеркала расплава, рабочая ветвь которого расположена во внутренней части ротора.

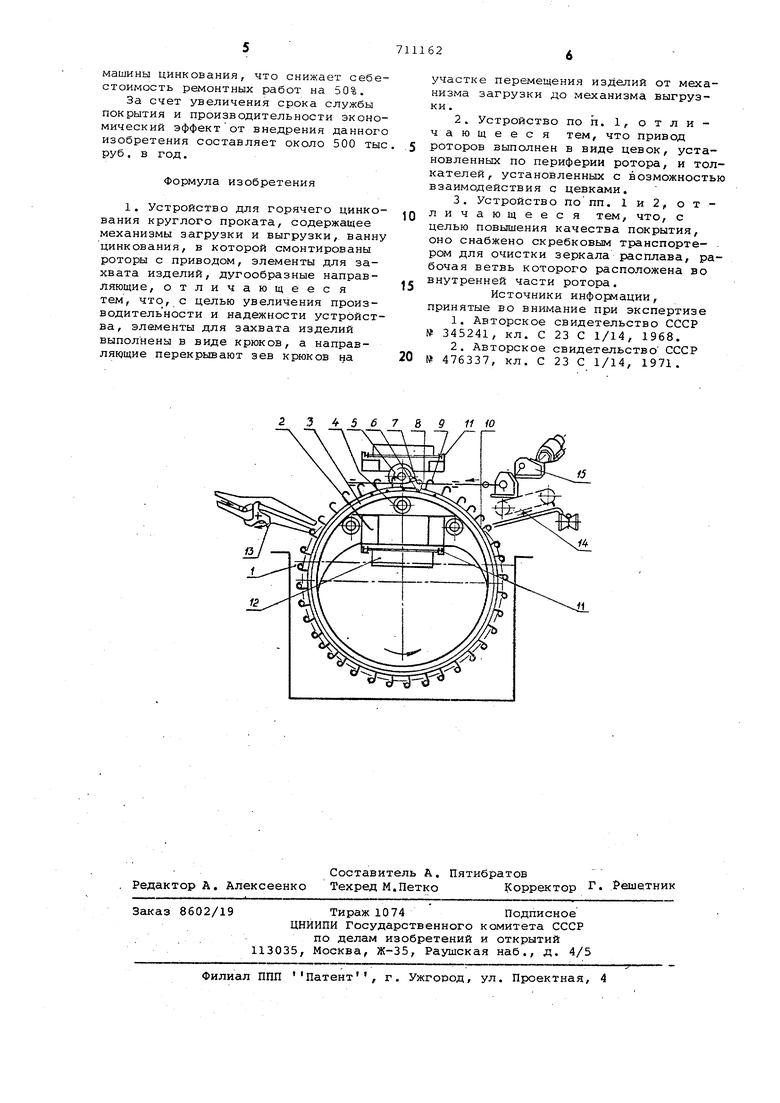

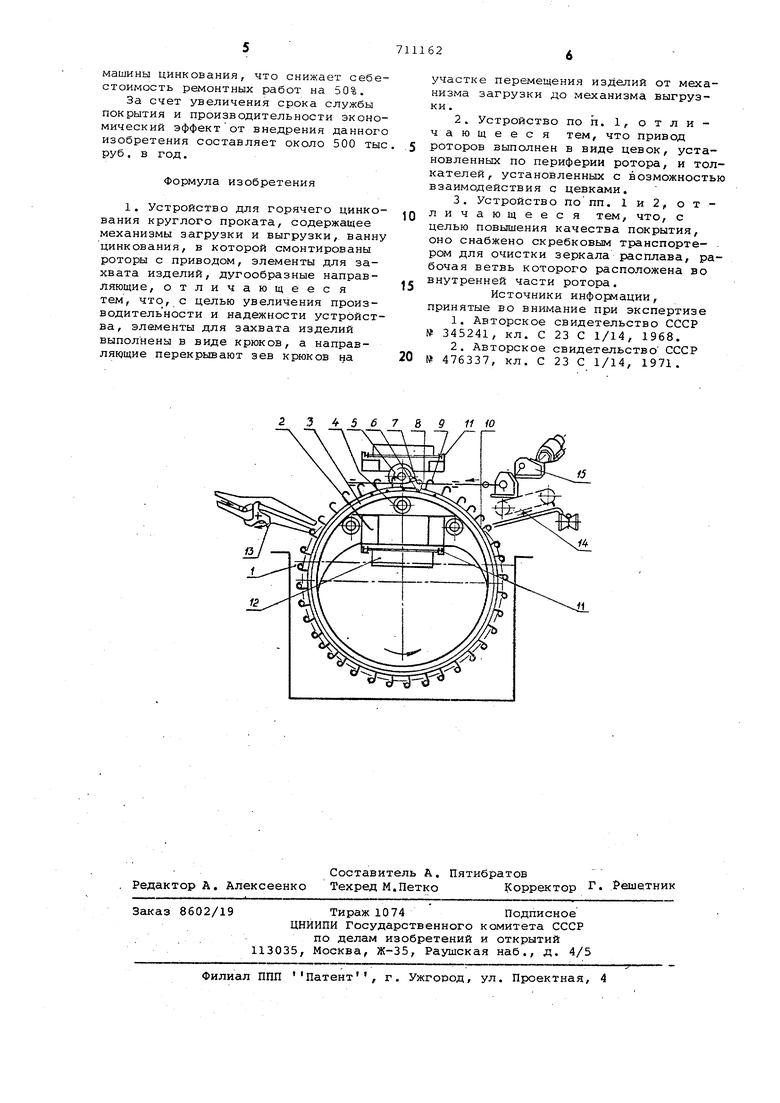

На чертеже схематически изображено устройство для горячего цинкования круглого проката.

Устройство включает ванну цинкования 1, несущую раму 2, установленную над бортом ванны и представляющую собой балку, на которой монтируются узлы устройства. На раме находятся два ротора 3, выполненные в виде обода, опирающиеся внутренней частью на ролики 4, смонтированные на реме, причем тело рамы расположено во внутренней полости роторов. Сверху роторы имеютпо два прижимных ролика 5, установленных на стойках рамы. По периферии каждый ротор снабжен рядом цевок б, входящих в зацепление с толкателем 7, находящимся на штанге 8, совершающей возвратнопоступательное движение и передающей

момент вращения ротору от привода. На той же части ротора находится ряд захватов 9, выполненных в виде крюка. Зев захватов со бтороны ротора перекрывается дугообразной направляющей 10, прикрепленной к раме.

Устройство оснащено скребковым транспортером 11 для уборки золы с поверхности расплава. Он состоит из двухконтурной системы замкнутых депей, натянутых на звездочках и поддерживаемых направляющими, смонтированными на раме, и приводящихся в движение отдельным приводом.

Между контурами цепей имеется .несколько скребков 12. Рабочий участок транспортера размещен во внутренней части роторов.

Устройство снабжено механизмами загрузки 13 и выгрузки 14, а также электроприводом 15, кинематически связанным с узлами и рабочими органами устройства. .Устройство работает следующим образом.

Готовые к цинкованию трубы подаются к механизму 13 загрузки, который производит поштучную подачу труб к роторам 3. В момент входа трубы на захваты 9 обоих роторов, последние находятся .на горизонтальной прямой. После того как труба вкатится в захваты, переднему ротору . (со стороны выхода труб) придается вращательное движение. Связанная с приводом штанга 8 поступательно перемещает толкатель 7, который входит в зацепление с цевкой б ротора и поворачивает ее на один шаг. В это время труба на захвате замыкается дугообразной направляющей 10. С противоположной стороны начинается выход трубы, лидирующей п потоку, причем ее передний конец несколько приподнимается относительно заднего, обеспечивая стекание цинка перед продувкой. Далее выдерживается пауза, во время которой осуществляется продувка внутренней полости трубы После этого приводится в такое же движение задний ротор. .При этом проиходит выравнивание захватом и трубы занимают горизонтальное положение. В этот период начинают действовать механизмы загрузки и выгрузки. Лидирующая по потоку и выгружаемая труба механизмом выгрузки 14 передается на отводящий рольганг, где при продольном движении обдувается снаружи. Далее цикл повторяется в той же последовательности.

Предложенное устройство для цинкования круглого проката, в том числе труб, позволяет получать более качественные покрытия, что увеличивает срок их службы в 2-3 раза, достигнут более.высокого темпа цинкования при увеличении производительности в 1,52 раза, а также обеспечить надежност и долговечность узлов и механизмов

машины цинкования, что снижает себестоимость ремонтных работ на 50%.

За счет увеличения срока службы покрытия и производительности экономический эффектот внедрения данного изобретения составляет около 500 тыс руб. в год.

Формула изобретения

1. Устройство для горячего цинкования круглого проката, содержащее механизмы загрузки и выгрузки, ванну цинкования, в которой смонтированы роторы с приводом, элементы для захвата изделий, дугообразные направляющие, отличающееся тем, что, с целью увеличения производительности и надежности устройства, элементы для захвата изделий выполнены в виде крюков, а направляющие перекрывают зев крюков на

участке перемещения изделий от механизма загрузки до механизма выгрузки.

2.Устройство по п. 1, отличающееся тем, что привод роторов выполнен в виде цевок, установленных по периферии ротора, и толкателей, установленных с возможностью взаимодействия с цевками.

3.Устройство попп. 1 и 2, о т личающеес я тем, что, с

0 целью повышения качества покрытия, оно снабжено скребковым транспортером для очистки зеркала расплава, рабочая ветвь которого расположена во внутренней части ротора.

5

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 345241, кл. С 23 С 1/14, 1968.

2.Авторское свидетельство СССР

0 № 476337, кл. С 23 С 1/14, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия производства колбасных изделий | 1978 |

|

SU938884A1 |

| Автомат для горячего нанесения покрытий на трубы | 1981 |

|

SU998576A1 |

| УСТАНОВКА ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1973 |

|

SU377442A1 |

| Устройство для удаления шлаков из расплава | 1981 |

|

SU998577A1 |

| Установка для обработки изделий из стекла | 1979 |

|

SU910546A1 |

| Установка для закалки изделий | 1983 |

|

SU1321758A1 |

| Устройство для нанесения горячих покрытий | 1979 |

|

SU855065A1 |

| Установка для горячего нанесения покрытия | 1982 |

|

SU1027277A1 |

| Поточная линия нанесения горячего покрытия на трубы | 1990 |

|

SU1724724A1 |

| Установка для горячего нанесения покрытий | 1973 |

|

SU540942A1 |

2 J 56769 11 Ю

Авторы

Даты

1980-01-25—Публикация

1978-02-28—Подача