Изобретение относится к области защиты металлов от коррозии, в частности к поточным линиям окраски наружной поверхности стальных труб полимерными материалами, например эпоксидными порошковыми красками.

Известна линия наружного покрытия стальных труб эпоксидными порошковыми красками, содержащая установки дробеметной очистки наружной поверхности труб, электроиндукционные нагреватели, электростатические распыляющие установки, печи отверждения покрытия. Недостатком такой линии является то, что она не позволяет осуществлять ремонт выявленных при дефектоскопическом контроле точечных дефектов покрытия, что приводит либо к необходимости выбраковки покрытия, либо к выпуску труб пониженного качества.

Наиболее близкой по технической сущности и достигаемому эффекту является линия покрытия труб эпоксидными порошковыми красками; содержащая расположенные вдоль рольганга узлы подготовки поверхности, нанесения и формирования покрытия, контроля сплошности покрытия, и узел ремонта покрытия, расположенный вне рольганга и оборудованный механизмом вращения труб.

Недостатком такой линии является размещение узла ремонта вне общей технологической линии. Поэтому трубы для ремонта покрытия извлекают из общего технологического потока, что повышает трудозатраты, требует дополнительных производственных площадей и ухудшает качество ремонтного покрытия вследствие дополнительных транспортных операций.

Задачей изобретения является снижение трудозатрат, сокращение производственных площадей и улучшение качества покрытия.

Поставленная задача достигается тем, что в известной поточной линии покрытия труб полимерными материалами, включающей в себя узлы подготовки поверхности, нанесения, формирования и контроля качества покрытия, узел ремонта покрытия и механизмы транспортировки труб, согласно изобретению, каждый узел ремонта покрытия снабжен установкой электроиндукционного нагрева с подвижным ручным индуктором, а в качестве механизма транспортировки труб через зону ремонта использован колесный рольганг с косорасположенными роликами и автономным пультом управления этим рольгангом.

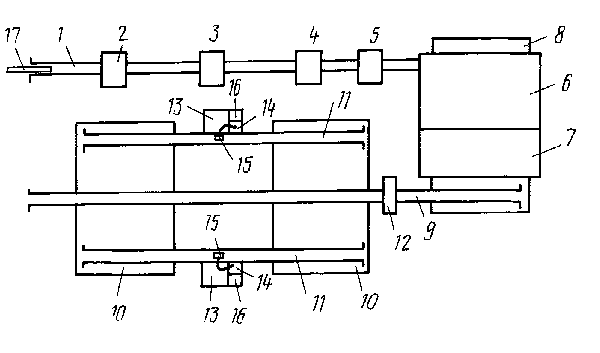

На чертеже представлена схема линии в варианте использования в качестве материала покрытия порошковых эпоксидных красок.

Поточная линия содержит колесный рольганг 1, вдоль которого последовательно размещены узел для подготовки поверехности: печь обезжиривания 2, дробеметная камера 3 и кольцевой индукционный нагреватель 4, узел нанесения покрытия - камера напыления 5, узел формирования покрытия, состоящий из печи отверждения 6 и камеры охлаждения 7, механизм транспортировки труб, состоящий из поперечного транспортера 8, колесного рольганга 9, поперечного транспортера-накопителя 10, колесного рольганга с косорасположенными роликами 11, узел контроля качества покрытия в виде кольцевого высоковольтного дефектоскопа 12, ремонтные узлы 13, на каждом из которых размещены установка 14 электроиндукционного нагрева с подвижным ручным индуктором 15 и пульт 16 управления рольгангом 16.

Количество рольгангов и ремонтных узлов может быть различным в зависимости от производительности линии и допустимого количества дефектов на одной трубе.

Работа линии происходит следующим образом. Трубы 17, подлежащие покрытию, поочередно подаются на вход рольганга 1, с помощью которого они транспортируются сначала через печь обезжиривания 2, где производится обжиг жировых загрязнений на наружной поверхности, затем через дробеметную камеру 3, где поверхность трубы очищается от окалины и твердых загрязнений. Очищенная труба пропускается через кольцевой электроиндукционный нагреватель 4, с помощью которого ее поверхность нагревается до необходимой для используемой марки краски температуры, и далее через камеру напыления 5 проходного типа, в которой на ее наружную поверхность наносится слой порошковой краски. Труба с нанесенным покрытием поступает на поперечный транспортер 8, двигаясь по которому она проходит через печь отверждения 6 и камеру охлаждения 7, где завершается процесс формирования покрытия. Затем рольгангом 9 труба пропускается через кольцевой высоковольтный дефектоскоп 12. При наличии дефектов покрытия в виде сколов, сквозных пор и т. п. происходит искровой пробой между щупом дефектоскопа и поверхностью трубы. При этом, в зоне дефекта образуется хорошо различимое пятно сажистого налета.

После дефектоскопии трубы без дефектов рольгангом 9 выводятся с поточной линии для сдачи и отгрузки. Трубы, подлежащие ремонту, поступают на поперечный транспортер - накопитель 10, а затем на один из колесных рольгангов 11, который за счет косого расположения роликов перемещает трубу с одновременным вращением вокруг оси мимо ремонтного узла 13. Находящийся здесь рабочий обнаруживает дефект визуально по сажистому налету и с помощью пульта управления 16 останавливает рольганг в момент, когда дефект располагается в удобном для его ремонта положении. Затем он очищает салфеткой поверхность дефектного участка от сажистого налета и, прикладывая к ней подвижный индуктор 15 установки 14 электроиндукционного нагрева, производит локальный нагрев дефектного участка до заданной температуры. По окончании нагрева рабочий наносит на дефект быстроотверждающуюся ремонтную композицию с отвердителем латентного типа, которая отверждается в течение нескольких секунд за счет тепла, запасенного в металле трубы. Сразу же после нанесения композиции рабочий с пульта 16 управления включает рольганг и ожидает приближения следующего дефекта. При этом нанесенное покрытие отверждается до того, как оно может соприкоснуться с роликом колесного рольганга.

Отремонтированные трубы поступают на второй поперечный транспортер 10 и затем рольгангом 9 транспортируются на участок сдачи и отгрузки труб. (56) Miura K. , Opara A. A large doameter piper epoxy powder coating line and product. Karoasaki still technical report, 1984, N 9, р. 55-60.

Технологическая инструкция ТИ 156-ТР, ТС-08-89. "Нанесение антикоррозионного покрытия на наружную поверхность труб", Волжский трубный завод, г. Волжский, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ТРУБЫ | 1988 |

|

SU1631802A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ТРУБЫ | 2009 |

|

RU2415332C1 |

| Способ и поточная автоматизированная линия ремонта корпусов и крышки стрелочного электропривода | 2024 |

|

RU2834092C1 |

| Поточная линия для очистки и изоляции наружной поверхности труб | 1968 |

|

SU897318A1 |

| Линия отделки труб | 1985 |

|

SU1279699A1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| Способ нанесения стеклоэмалевых покры-Тий HA НАРужНую пОВЕРХНОСТь ТРуб | 1979 |

|

SU840197A1 |

| Способ эмалирования внутренней поверхности металлической трубы | 1985 |

|

SU1289911A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Участок обезжиривания, очистки и грунтовки тонколистового и гофрированного проката | 1985 |

|

SU1329859A1 |

Использование: при нанесении полимерных материалов на наружную поверхность труб для снижения трудозатрат, сокращения производственных площадей и улучшения качества покрытия. Существо: каждый узел ремонта покрытия снабжен установкой электроиндукционного нагрева с подвижным ручным индуктором, а в качестве механизма транспортировки труб через зону ремонта использован рольганг с косорасположенными роликами и автономным пультом управления. 1 ил.

ПОТОЧНАЯ ЛИНИЯ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА НАРУЖНУЮ ПОВЕРХНОСТЬ СТАЛЬНЫХ ТРУБ, содержащая узлы подготовки поверхности, нанесения и формирования покрытия, узел контроля качества, узел ремонта покрытия и механизмы транспортировки труб, отличающаяся тем, что узел ремонта покрытия снабжен установкой электроиндукционного нагрева с подвижным ручным индуктором, а в качестве механизма транспортировки труб через зону узла ремонта использован рольганг с косорасположенными роликами и автономным пультом управления.

Авторы

Даты

1994-01-15—Публикация

1992-01-03—Подача