Изобретение относится к области металлургии и может быть использовано в чистовых клетях трио Лаута при прокатке листовой стали.

В книге П.И. Полухин, Н.М. Федосов и др. "Прокатное производство", -М.: Металлургия, 1968 г. , стр. 342, 5 абзац снизу сказано: "На наших старых металлургических заводах еще имеются одноклетовые толстолистовые станы трио Лаута, на которых обычно прокатывают листы толщиной 4-25 мм".

Говоря о недостатках этих станов, здесь же, 10 строка снизу, отмечена "большая разнотолщинность листовой стали по ширине".

Из приведенного напрашивается вывод, что уменьшение разнотолщинности листовой стали по ширине при прокатке на этих станках является проблемой, которая, можно с уверенностью сказать, не решена до настоящего времени.

На стр. 425 этой книги, нижний абзац, отмечено: "Верхний и нижний валки чистовых клетей трио Лаута изготовляют с цилиндрической бочкой; уменьшение разнотолщинности из-за прогиба и износа валков достигается профилировкой бочки среднего валка".

И далее, 1-3 строка снизу, отмечено: "Бочки верхнего и нижнего валков чистовых клетей трио Лаута могут быть изготовлены также с небольшой выпуклостью".

Таким образом, применяется профилирование трех валков в клети трио Лаута.

В книге А. П. Грудев, Л.Ф. Машкин, М.И. Ханин "Технология прокатного производства", - М.: Металлургия, 1994 г., стр. 382, верхний абзац, сказано: "Профилировка валков совместно с применением противоизгиба должна обеспечить выпуск полос с минимальной поперечной разнотолщинностью. Кроме того, профилировка должна способствовать устойчивому положению полосы в валках и повышению стойкости последних. Имеет значение также удобство выполнения профилировки на вальцешлифовальных станках". И далее, на стр. 383, нижний абзац, приведено: "Однако следует подчеркнуть, что универсальной, пригодной для всех станов профилировки валков, не существует. Окончательный выбор профилировки валков зависит от многих условий: конструкции стана, сортамента выпускаемой продукции".

На стр. 454 данной книги, вторая строка снизу, отмечено: "В последние годы предложены способы быстрого воздействия на профиль прокатной щели путем осевого смещении рабочих валков специальной, так называемой "бутылочной" формы или промежуточных валков на многовалковых станах. Форма "бутылочных" валков схематично показана на рис. 195 (а)". Дополнительно этот способ рассмотрен в журналах "Черные металлы",- М.: Металлургия, 1985 г., N 22 стр. 31-35, 1986 г., N 6-7, стр. 15.

Наиболее близким к заявляемому оказывается способ по книге П.И. Полухин, Н. М. Федосов и др. "Прокатное производство", стр. 485, по которому применяется профилирование трех валков в клети трио Лаута.

К недостаткам прототипа можно отнести следующее.

1. Имеющаяся поперечная разнотолщинность листа при прокатке приводит к ухудшению качества продукции и перерасходу металла.

2. Невозможность оперативно ликвидировать разнотолщинность при прокатке.

Задачей, на решение которой направлено заявляемое изобретение, является ликвидация поперечной разнотолщинности, экономия металла, снижение ударных нагрузок на главный привод, улучшение плоскостности листа, а также облегчение условий труда и повышение производительности при прокатке на клети трио Лаута.

Технический результат при осуществлении изобретения характеризуется совокупностью от улучшения качества продукции, повышения производительности и облегчения условий труда за счет того, что используют валки "бутылочной" формы с осевой и радиальной регулировкой, при этом средний валок выполняют неприводным, а верхний и нижний валки - приводными, прокатку в нижнем и верхнем горизонтах осуществляют на перекошенных в вертикальной плоскости верхнем и нижнем валках с противоизгибом полосы по пропускам, профилирование валков выполняют с коническим участком в средней части валка и цилиндрическими участками - по краям прокатываемой полосы, причем конусность среднего валка в его средней части выполняют двойной и противоположно направленной конусности верхнего и нижнего валков, выполненной одинарной, а величины конусности валков, протяженности участков профилирования по долине бочки валков и перекоса валков определяют в соответствии со следующими зависимостями:

Kб = D1 - D2 = 0,8 - 1,0 мм,

где Kб - условная конусность верхнего и нижнего валков;

D1 - минимальный диаметр верхнего и нижнего валков с левой стороны от средней линии О-О, мм;

D2 - максимальный диаметр верхнего и нижнего валков с правой стороны от средней линии О-О, мм;

Lк = 800-900 мм,

где Lк - протяженность конусности по длине бочки верхнего и нижнего валков в их средней части,

Kср1 = 0,2-0,3 мм;

Kср2 = 0,1-0,2 мм,

где Kср1 и Kср2 - условная конусность среднего валка соответственно с левой и правой сторон от средней линии О-О;

Iк1 = lк2 = 400-500 мм,

где lк1 и l2 - протяженность конусности по длине бочки, среднего валка соответственно с левой и правой сторон от средней линии О-О;

Lц1 = Lц2 = 350-400 мм,

где Lц1 и Lц22 - протяженность всех участков по длине бочки всех трех валков по краям прокатываемой полосы,

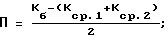

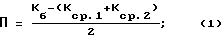

где П - необходимая величина перекоса верхнего и нижнего валков относительно среднего валка.

Здесь необходимо отметить, что по аналогу величина конусности (Kб в нашей заявке) не превышает 0,55 мм; так, в указанном выше журнале "Черные металлы" N 22 на стр. 31, левый столбец, внизу, сказано: "Требуемая разность радиусов при S-образном профиле составляет только 273 мкм".

Двойная же конусность среднего валка позволяет за счет уменьшения конусности по участкам следующих по очередности работы средних валков решать вопросы компенсации выработки приводных валков и сохранения устойчивого профиля.

Таким образом, заявляемый способ соответствует критерию "новизна". При изучении других известных технических решений в данной области техники, признаки, отличающие заявляемое решение от прототипа, не были выявлены и потому обеспечивают заявляемому техническому решению соответствие критерию "изобретательский уровень".

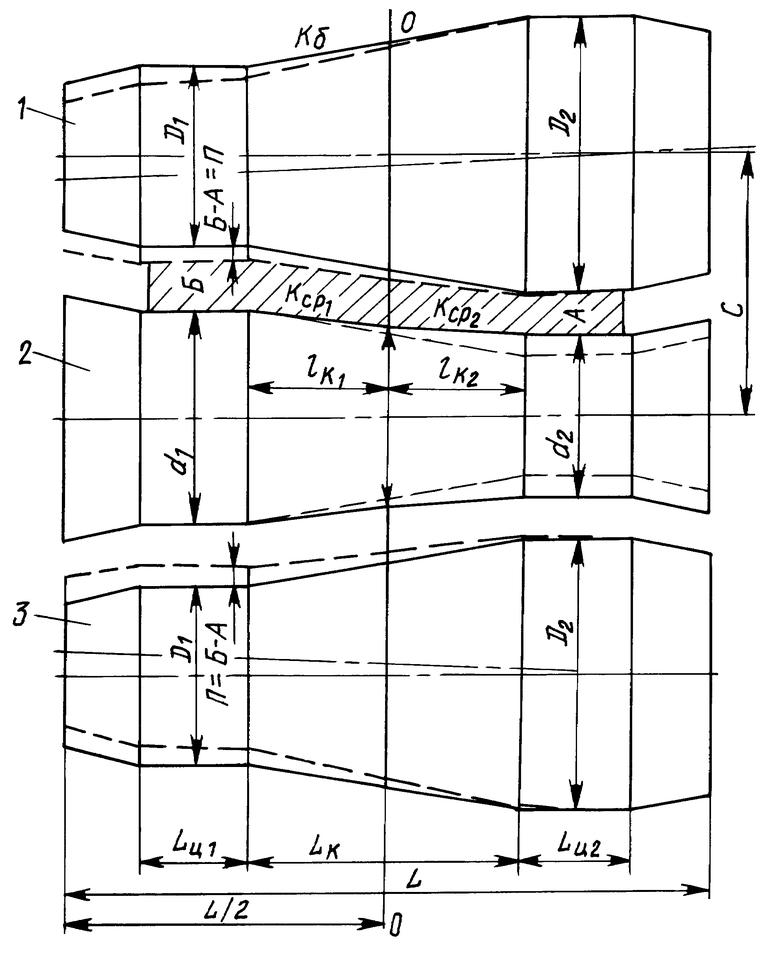

На чертеже в несколько утрированном виде представлен предлагаемый способ прокатки листовой стали.

Цифрами 1, 2, 3 обозначены соответственно верхний, средний и нижний валки клети трио Лаута. Валки 1 и 3 - приводные, средний валок 2 - неприводной и при прокатке прижимается поочередно к верхнему или нижнему валку. На чертеже условно средний валок изображен без контакта с верхним или нижним валком, чтобы наглядно было видно формоизменение прокатываемой полосы изгибом при прокатке в верхнем (заштриховано) и нижнем горизонтах. Средний валок имеет конусность в средней части, противоположно направленную приводным валкам; конусность двойная, о чем говорилось выше, в противоположность приводным валкам, в которых конусность одинарная. Мелким пунктиром на среднем валке отмечена его конфигурация в случае, если бы конусность на нем была одинаковая с верхним и нижним валками, показанными сплошными линиями. По краям прокатываемой полосы все три валка имеют одинаковой ширины по длине бочки валка цилиндрические участки Lц1 = Lц2 = 350-400 мм. Ввиду того, что суммарная конусность участков среднего валка имеет меньшее значение по сравнению с приводными, имеем увеличение диаметра в правой части до d2 (показано сплошной линией) и, следовательно, меньшей величины зазор между валками с этой стороны (А) по сравнению с левой стороной (зазор Б). На величину разности зазоров с левой и правой сторон (Б-А = П) производится перекос верхнего и нижнего валков относительно среднего с целью выравнивания зазоров. При таком исполнении и подготовке валков производится прокатка листовой стали.

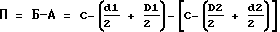

Определение величины перекоса валков П

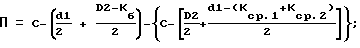

Выразим данное равенство через максимальные диаметры валков d1 и D2;

подставим d2 = d1 - (Kср1 + Kср2) и D1 = D2 - Kб.

после преобразования получим:

т. е. величина необходимого перекоса верхнего и нижнего валков зависит только от выбранной конусности валков, причем в выражение (1) подставляется только абсолютное значение величины Kб, без учета минусового знака, получающегося по формуле Kб = D1-D2.

Конкретный пример прокатки листа толщиной 4 мм, шириной 1500 мм на стане трио Лаута 850/560х2150 нашего предприятия.

Исходная сляба 120х700х1260 м из стали 3 п.с. нагревается в методической печи до температуры 1340oC и прокатывается в черновой клети дуо в 13 проходов до сечения 12х1600х6000 мм.

Далее, с температурой 1050-1150oC прокатка осуществляется на клети трио Лаута в 7 проходов до сечения 4х1600х1500 мм, температура конца прокатки 720-760oC.

Внутри клети трио Лаута при этом были подготовлены по следующим показателям (см. чертеж):

Верхний и нижний валки

D2 = 850 мм; Lk = 900 мм, Kб = 0,8 мм,

откуда D1 = D22 - Kб = 850 - 0,8 = 849,2 мм

Lц1 = Lц2 = 350 мм

Средний валок

d1 = 560 мм; Kср1 = 0,3 мм,

откуда d0 = d1 - Кср1 = 560 - 0,3 = 559,7 мм;

Kср2 = 0,2 мм; d2 = d0 - Kср2 = 559,7 - 0,2 = 559,5 мм.

Необходимый перекос верхнего и нижнего валков относительно среднего по формуле (1) при этом составит:

На эту величину П = 0,15 мм и производят перекос верхнего и нижнего валков, выравнивая разнотолщинность прокатываемого листа по ширине (показано пунктиром на валках 1 и 3) и уменьшая этим осевые усилия на валки.

Результаты прокатки листа 4х1500 мм по данному способу превзошли все наши ожидания: резко упали нагрузки, толщина профиля и его разнотолщинность выполнялись без затруднения и оставались неизменными на весь период прокатки в количестве 380 т. Захват полосы валками отличался мягкостью, исчезли обычные при прокатке данного профиля удары. Значительно улучшилась плоскостность листа.

Использование предлагаемого способа прокатки листовой стали обеспечивает по сравнению с существующим следующие преимущества.

1. Резкое снижение поперечной разнотолщинности при прокатке, что сопровождается значительной экономией металла.

2. Снижение ударных нагрузок на главный привод при захвате полосы валками.

3. Улучшение плоскостности прокатываемого листа, что объясняется, очевидно, несколько повышенным уширением за счет интенсивного перегиба раската по ширине при прокатке в верхнем и нижнем горизонтах валков.

4. Возможность увеличения абсолютного обжатия в последних пропусках при пониженной температуре металла и повышение за счет этого механических свойств листа, что особенно важно при прокатке легированного металла.

5. Возможность подготовки профиля валков на вальцешлифовальном станке обычной конструкции.

6. Расширение возможности прокатного производства в деле более успешной прокатки листовой стали в клетях трио Лаута, а также на других станах, куда способ может быть перенесен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ В КЛЕТИ ТРИО ЛАУТА | 1999 |

|

RU2197343C2 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ В КЛЕТИ ТРИО ЛАУТА | 2001 |

|

RU2188086C1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА | 1998 |

|

RU2146973C1 |

| СПОСОБ ПРОКАТКИ ПОЛОС | 1992 |

|

RU2006299C1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ПРОКАТНОГО ВАЛКА (ВАРИАНТЫ) | 1995 |

|

RU2093285C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2312721C2 |

| СПОСОБ ПРОКАТКИ ПОЛОС ИЗ ТРАНСФОРМАТОРНОЙ СТАЛИ И СТАН ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2559069C1 |

| ВАЛКОВЫЙ УЗЕЛ | 1997 |

|

RU2121402C1 |

Изобретение относится к области металлургии и может быть использовано в чистовых клетях трио Лаута. С целью уменьшения поперечной разнотолщинности, улучшения качества листа и повышения производительности, прокатку в нижнем и верхнем горизонтах осуществляют на перекошенных в вертикальной плоскости верхнем и нижнем валках с противоизгибом полосы по пропускам. При этом осуществляют профилирование всех трех валков. Средний валок выполняют неприводным, а верхний и нижний валки - приводными. Профилирование валков выполняют с коническим участком в средней части валка и цилиндрическими участками - по краям прокатываемой полосы. Конусность среднего валка в его средней части выполняют двойной и противоположно направленной конусности верхнего и нижнего валков. Конусность верхнего и нижнего валков выполнена одинарной. 1 ил.

Способ прокатки листовой стали в клети трио Лаута, включающий профилирование трех валков, отличающийся тем, что используют валки "бутылочной" формы с осевой и радиальной регулировкой, при этом средний валок выполняют неприводным, а верхний и нижний валки - приводными, прокатку в нижнем и верхнем горизонтах осуществляют на перекошенных в вертикальной плоскости верхнем и нижнем валках с противоизгибом полосы по пропускам, профилирование валков выполняют с коническим участком в средней части валка и цилиндрическими участками - по краям прокатываемой полосы, причем конусность среднего валка в его средней части выполняют двойной и противоположно направленной конусности верхнего и нижнего валков, выполненной одинарной, а величины конусности валков, протяженности участков профилирования по длине бочки валков, и перекоса валков определяют в соответствии со следующими зависимостями

Kσ = D1 - D2 = 0,8 - 1,0 мм,

где Kσ - условная конусность верхнего и нижнего валков;

D1 - минимальный диаметр верхнего и нижнего валков с левой стороны от средней линии 0-0, мм;

D2 - максимальный диаметр верхнего и нижнего валков с правой стороны от средней линии 0-0, мм;

Lк = 800 - 900 мм,

где Lк - протяженность конусности по длине бочки верхнего и нижнего валков в их средней части,

К ср1 = 0,2 - 0,3 мм;

К ср2 = 0,1 - 0,2 мм,

где Кср1 и Кср2 - условная конусность среднего валка соответственно с левой и правой сторон от средней линии 0-0;

lk1 = lk2 = 400 - 500 мм,

где lk1 и lk2 - протяженность конусности по длине бочки среднего валка соответственно с левой и правой сторон от средней линии 0-0;

Lц1 = Lц2 = 350 - 400 мм,

где Lц1 и Lц2 - протяженность цилиндрических участков по длине бочки всех трех валков по краям прокатываемой полосы,

где П - необходимая величина перекоса верхнего и нижнего валков относительно среднего валка.

| ПОЛУХИН П.И | |||

| и др | |||

| ПРОКАТНОЕ ПРОИЗВОДСТВО | |||

| - М.: Металлургия, 1968, с | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

| ГРУДЕВ А.П | |||

| и др | |||

| ТЕХНОЛОГИЯ ПРОКАТНОГО ПРОИЗВОДСТВА | |||

| - М.: Металлургия, 1994, с | |||

| Зеркальный стереовизир | 1922 |

|

SU382A1 |

| Журнал "Черные металлы", N 22, 1985, - М.: Металлургия, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Журнал "Черные металлы", N 6 - 7, 1986, - М.: Металлургия, с.15 | |||

| СПОСОБ ПРОКАТКИ ПОЛОС | 1992 |

|

RU2006299C1 |

| Способ прокатки полос на широкополосном стане и комплект валков широкополосного стана | 1986 |

|

SU1435333A1 |

| Прокатная клеть | 1987 |

|

SU1816235A3 |

| 0 |

|

SU173906A1 | |

Авторы

Даты

2000-07-10—Публикация

1998-01-06—Подача