Изобретение относится к прокатному производству, в частности к производству горячекатанных листов и полос на непрерывных станах.

Цель изобретения - повышение качества и снижение расхода металла путем уменьшения поперечной разнотолщинно- сти.

Способ включает последовательную прокатку раската в нескольких клетях квар- то чистовой группы с гладкими валками, раскат в одной из клетей начала чистовой группы деформируют валками с кольцевыми проточками, выполненными на средней части бочки валка, причем отношение длины средней части бочки к общей длине ее составляет 0,25-0,35, а отношение диаметра кольцевой проточки на гребне (Dr) к диаметру на впадине (DB) находится в пределах К

О,005.

UB

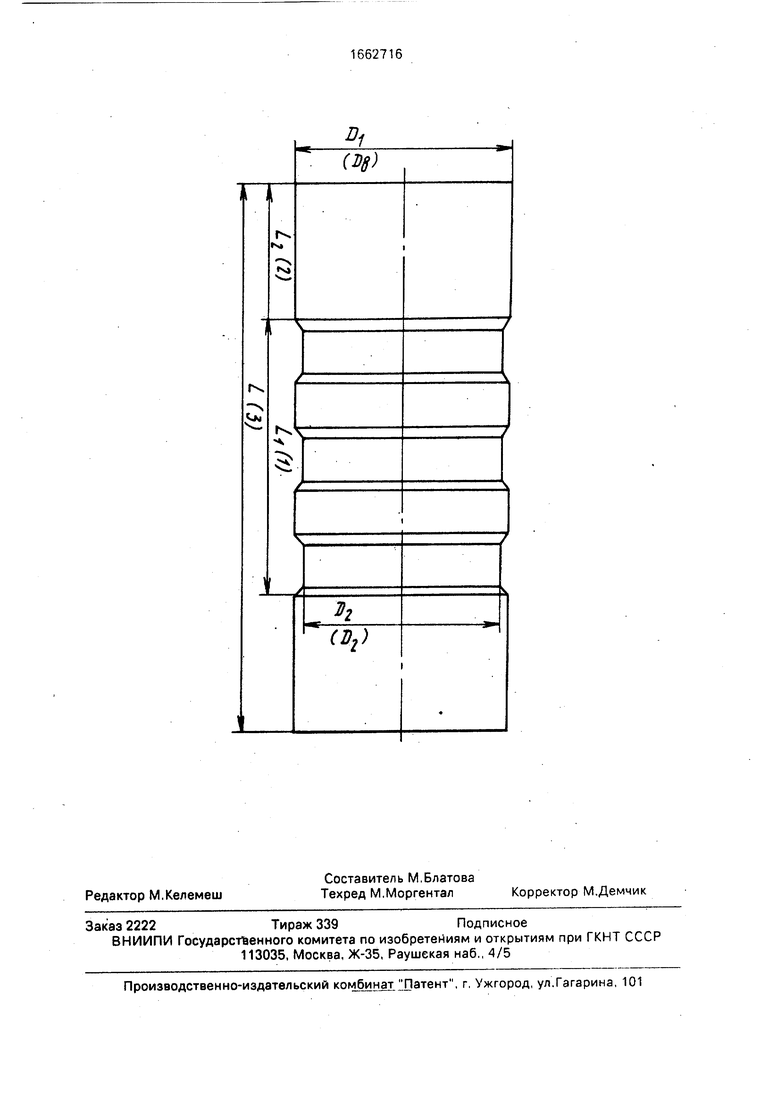

На чертеже изображен валок с кольцевыми проточками, расположенными в средней части по длине бочки валка, длина средней части LI (1), длина каждого гладкого концевого участка составляет (2) при общей длине бочки валка L(3).

Применение валков предлагаемой конструкции на примере стана 2000 горячей прокатки листов.

Предположим, что валки предлагаемой конструкции установлены в 3-й клети летьевой непрерывной группы. При прокатке в этой клети поперечная разнотолщинность, накопленная до данной клети, снимается растягивающими напряжениями, являющимися результатом неравномерной деформации металла в данной клети.

Последующая деформация раската в гладких валках приводит к появлению растягивающих напряжений, которые действуют вдоль впадин до их полного

о

ND

О

выкатывания. Следовательно, только в шестой-седьмой клетях существуют условия, которые способствуют образованию поперечной разнотолщинности листов, Однако, учитывая, что в последних пропусках обжатия незначительны, отсутствует сколько-нибудь значительная поперечная разно- толщинност ь листов, Гладкие концевые зоны валка препятствуют уширению металла, благодаря действию поперечных сил трения.

Отношение диаметра кольцевой про1 точки на гребне (D1) к диаметру концевой проточки на впадине (D2) составляет

1,005. D

При соотношениях ,005 глубина

канавки такова, что ее выкатывание не происходит до конца прокатки металла в непрерывной группе.

Длина среднего участка LI может изменяться в пределах U (0,25-0,35)1, где L - длина бочки валка.

При значениях Li 0,25L протяженность зоны, где действуют растягивающие напряжения, недостаточна для эффективного уменьшения поперечной разнотолщинности.

При значениях Li 0,35L в очаге деформации возникают условия, приводящие к увеличенному уширению металла из-за уменьшения зоны, где силы трения препятствуют уширению металла.

Предлагаемая конструкция валка опробована в лабораторных условиях.

Исследования проведены при прокатке свинцовых и алюминиевых полос на валках диаметром 80 мм, при этом величина разнотолщинности рассчитывается по формуле

д Икр Нср

1кр

100%,

где пкр - толщина полосы по кромке после прокатки, мм;

0

5

hep - толщина полосы по середине после прокатки, мм.

Режимы обжатия при проведении лабораторных исследований являются моделью per жимов обжатий при прокатке на стане 2000.

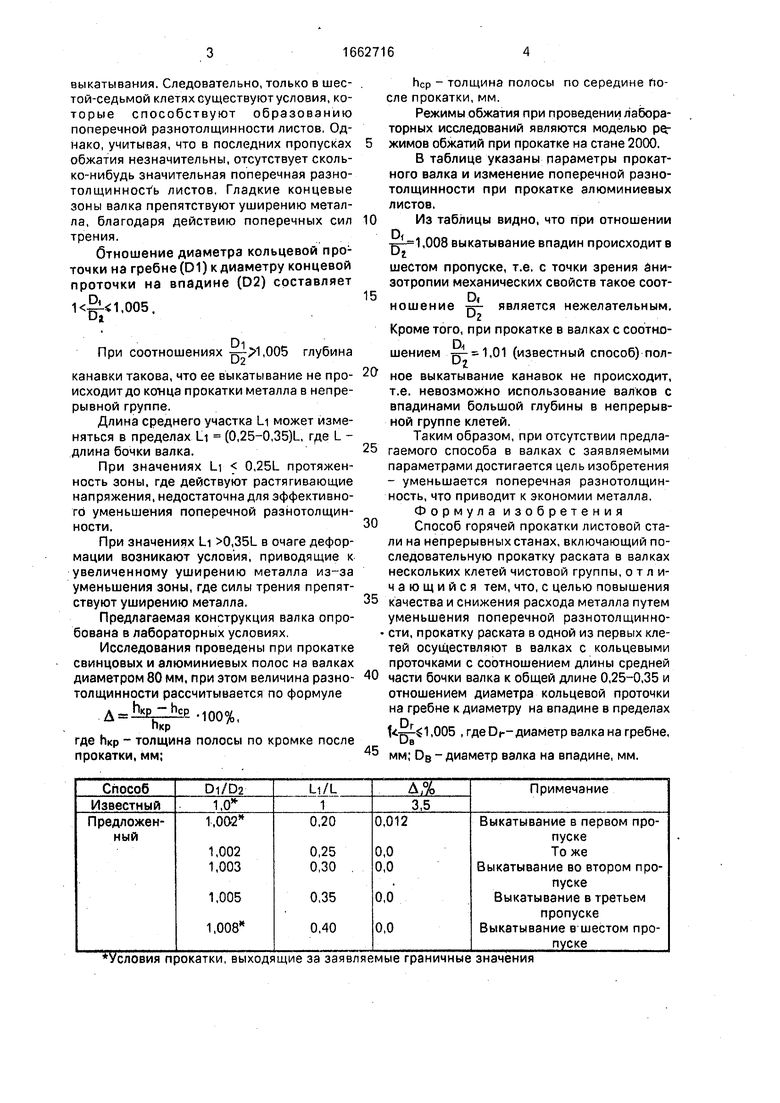

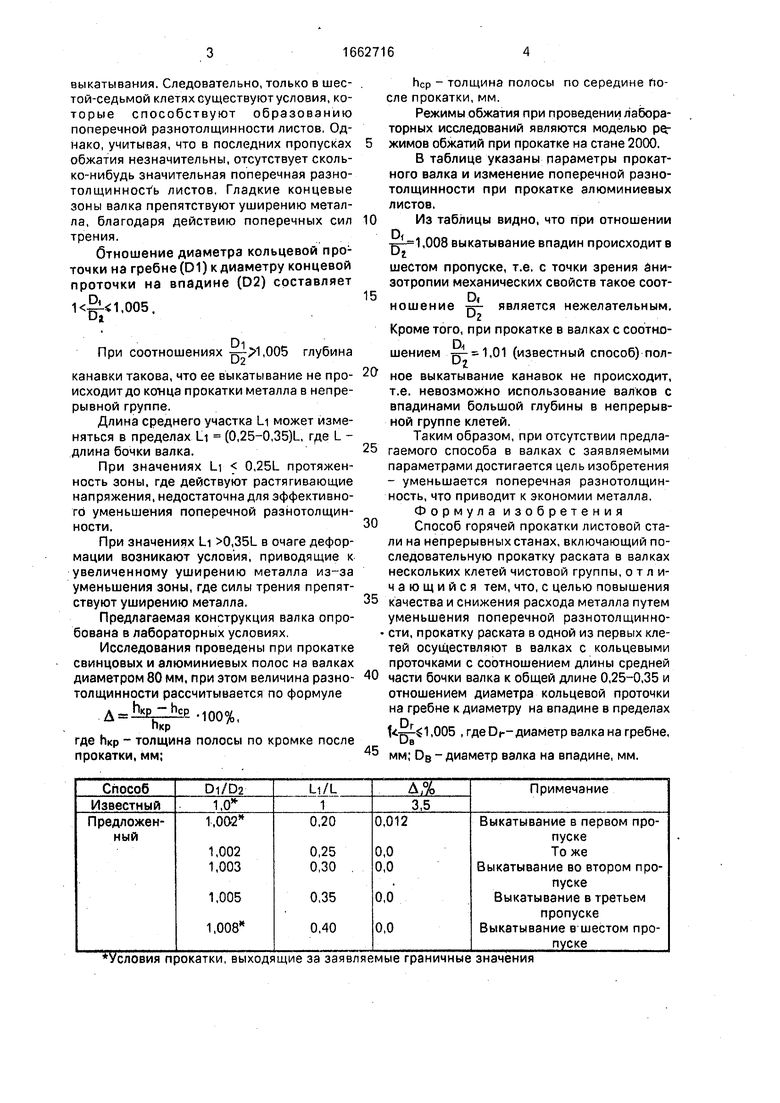

В таблице указаны параметры прокатного валка и изменение поперечной разнотолщинности при прокатке алюминиевых листов.

Из таблицы видно, что при отношении

,008 выкатывание впадин происходит в °г

шестом пропуске, т.е. с точки зрения анизотропии механических свойств такое соотD, ношение -R- является нежелательным,

°2

Кроме того, при прокатке в валках с соотно

D,

шением ту- 1,01 (известный способ) полное выкатывание канавок не происходит, т.е. невозможно использование валков с впадинами большой глубины в непрерывной группе клетей.

Таким образом, при отсутствии предлагаемого способа в валках с заявляемыми параметрами достигается цель изобретения - уменьшается поперечная разнотолщин- ность, что приводит к экономии металла. Формула изобретения Способ горячей прокатки листовой стали на непрерывных станах, включающий последовательную прокатку раската в валках нескольких клетей чистовой группы, отличающийся тем, что, с целью повышения качества и снижения расхода металла путем уменьшения поперечной разнотолщинности, прокатку раската в одной из первых клетей осуществляют в валках с кольцевыми проточками с соотношением длины средней части бочки валка к общей длине 0,25-0,35 и отношением диаметра кольцевой проточки на гребне к диаметру на впадине в пределах

,005 , где DC-диаметр валка на гребне,

UB

мм; DB - диаметр валка на впадине, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ производства листового проката | 1978 |

|

SU719716A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 1998 |

|

RU2152277C1 |

| ИНСТРУМЕНТ НЕПРЕРЫВНОГО ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2009 |

|

RU2397034C1 |

| ПРОКАТНЫЙ ВАЛОК | 1989 |

|

RU2008107C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1990 |

|

RU1751906C |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОГО ЛИСТА ИЗ НЕПРЕРЫВНО-ЛИТОГО СЛЯБА | 2017 |

|

RU2694443C2 |

| Рабочий валок листопрокатной клети | 1981 |

|

SU984522A1 |

Изобретение относится к прокатному производству, в частности к производству горячекатанных листов и полос на непрерывных станах. Цель - повышение качества и снижение расхода металла путем уменьшения поперечной разнотолщинности. Способ состоит в том, что прокатку ведут в валках с кольцевыми проточками, выполненными на средней части бочки валка, причем отношение длины средней части бочки к общей ее длине составляет 0,25 - 0,35, а отношение диаметра кольцевой проточки на гребне (Дг) к диаметру на впадине (Дв) находится в пределах 1Δг/ДB≤ 1,005. ПРОКАТКА МЕТАллА пРЕдлОжЕННыМ СпОСОбОМ пОзВОляЕТ СНизиТь РАСХОд МЕТАллА зА СчЕТ уМЕНьшЕНия пОпЕРЕчНОй РАзНОТОлщиННОСТи лиСТОВ B пРОцЕССЕ пРОКАТКи. 1 ТАбл. 1 ил.

Условия прокатки, выходящие за заявляемые граничные значения

| Прокатный валок | 1983 |

|

SU1119748A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Васильев Я,Д | |||

| и др | |||

| Прокатка листовой стали | |||

| Киев: Высшая школа, 1978, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1991-07-15—Публикация

1989-03-31—Подача