Изобретение относится к металлургии, а именно к непрерывному литью металлов и предназначено для использования преимущественно при горизонтальном непрерывном литье тонкостенных труб из цветных, а также черных металлов. Известен неохлаждаемый дорн, содержащий посадочный д.чя соединения с кристаллизатором, а также конусную формообразующую часть и отверстия для подачи металла, выполненные в посадочной части (I). Однако данный дорн характеризуется возможностью обрыва в начале процесса литья тонкостенных труб. Кроме того, дорн невозможно заранее разогреть до температуры разливаемого металла, так как труба тонкостенная, а количество жидкого металла, проходящего вокруг дорна в первый момент, недостаточно для его разогрева, поэтому металл затвердевает на дорне. При усадке труба захватывает дорн и при вытягиваиии обрывает его. Наиболее близким к изобретению является дорн для вертикального непрерывного литья, содержащий посадочный бурт, за который дорн крепится в кристаллизаторе, формообразующую часть, центральное и боковые отверстия для подачи металла и глухие углубления-карманы (полости) в начале формообразующей части дорна для обеспечения равномерного распределения лотока металла по отверстиям 2. Однако нижняя формообразующая часть дорна, на которой происходит затвердевание и усадка трубы, остается неразогретой. Поэтому при начале процесса литья тонкостенных труб, когда объем поступающего металла невелик, а неразогретый дорн слищком массивен, затвердевающая заготовка после первого стягивания с дорна захватывает его и обрывает. Например, при отливке трубы 100x90 мм объем жидкого металла в 4,2 раза меньще объема дор на на участке затвердевания. Цель изобретения - обеспечение стабильности процесса литья. Поставленная цель достигается тем, что в дорне для непрерывного литья тонкостен.ных труб, содержащем посадочный бурт, формообразующую часть с глуходонной полостью и отверстиями для подачи- расплава, длина глуходонной полости составляет 0,4-0,95 длины, а ее объем 0,1-0,75 объема формообразующей части дорна. Кроме того, ось глуходонной полости смещена относительно оси дорна вниз на 0,03- 0,3 диаметра полости. Дорн с глухой полостью, выполненной практически на всю длину формообразующей части и составляющей до 75% ее объема, имеет тонкие стенки, т.е. быстро прогревается ло температуры жидкого металла. Кроме того, при зялипке металла в кристаллизатор глухая полость дорпя одновре08Jменно заполняется жидким металлом и он прогревается изнутри на всю длину, что позволяет стабильно проводить процесс литья сразу на рабочей скорости. В процессе литья постоянный подогрев дорна металлом изнутри стабилизирует температуру поверхности дорна, предотвращая его оковывание трубчатой заготовкой. Выполняя глухую полость конусной или криволинейной, можно повторить профиль наружной формообразующей части и выполнить стенки дорна одинаковой толщины или с уменьщеннем толщины стенок к вершине дорна, т.е. сделать их равнопрочными. Для облегчения выполнения криволинейной поверхности полости ее можно выполнить ступенчатой. В горизонтальном кристаллизаторе, сместив ось ось глухой полости относительно оси дорна вниз на 0,03-0,3 диаметра или высоты полости, можно нижнюю стенку полого дорна сделать тоньще, чем верхнюю. Известно, что при горизонтальном непрерывном литье затвердевание металла в кристаллизаторе по низу начинается раньше, чем по верху. Поэтому более тонкая и разогретая нижняя стенка полости дорна способствует выравниванию фронта затвердевания, предотвращает оковывание нижней части дорна и нарущение стабильности литья. При этом прочность дорна обеспечивается верхней стенкой. Изготовить предлагаемый дорн с глуходойной полостью можно прессованием, а также на токарном или на сверлильном станке. В последнем случае отверстий может быть несколько, причем они могут быть разделены перегородками, так как главная задача уменьшить массу и теплоемкость дорна, а перегородки повысят прочность дорна. Выбор граничных условий обусловлен тем, что дорн с глуходонной полостью, объем которой меньше 0,1 объема формообразующей части, не прогревается при заливке в него металла. Например, в дорне диаметром 30 мм диаметр цилиндрической полости должен быть не менее 9 мм. Если объем глуходонных полостей больще 0,75 названного объема, то появляется опасность поломки тонких стенок дорна. Полость длиной более 0,95 длины дорна не обеспечивает достаточную прочность торцовой (донной) стенки дорна, а при величине менее 0,4 длины не обеспечивает прогрев дорна в зоне начального формирования заготовки. Выход за указанные пределы приводит к обратным результатам. Смещение оси глухой полости вниз относительно оси лорна меньше чем на 0,03 диаметра не дает положительного эффекта, так как толщина нижней стенки лорна изменяется при этом незначительно. Смещение болыле, чем на П.З лиимотрп отверстия.

нецелесообразно нз-за увеличения толщины верхней стенки дорна и трудности ее прогрева.

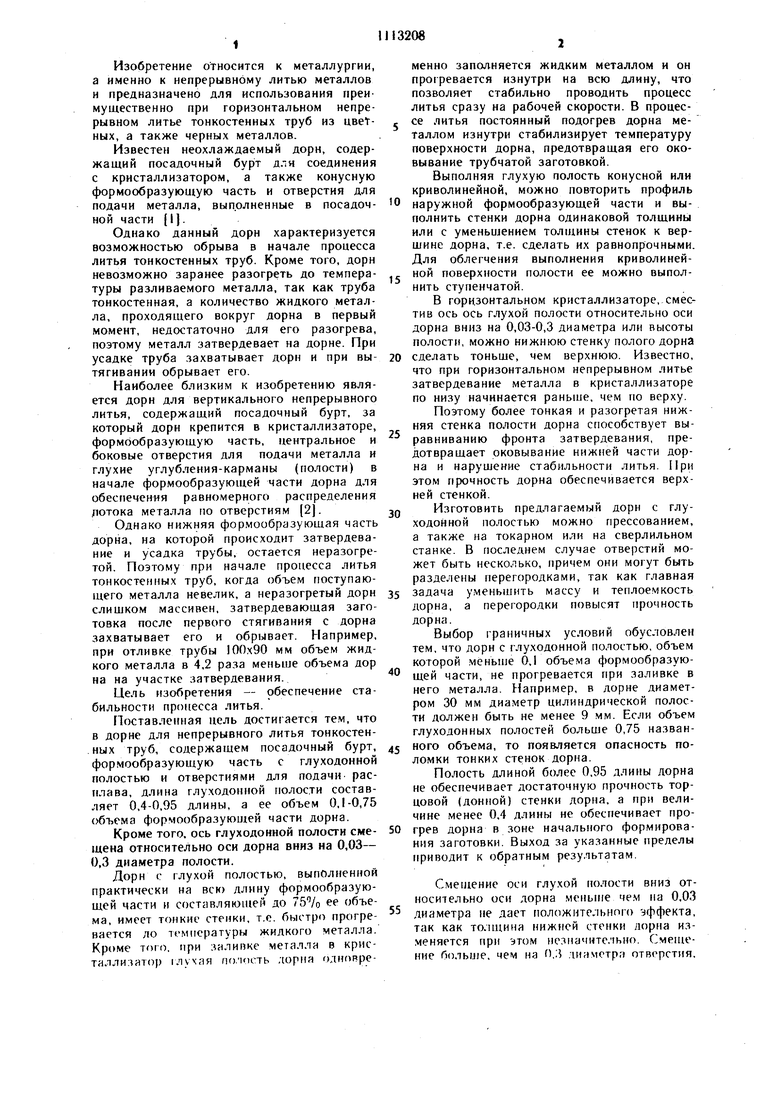

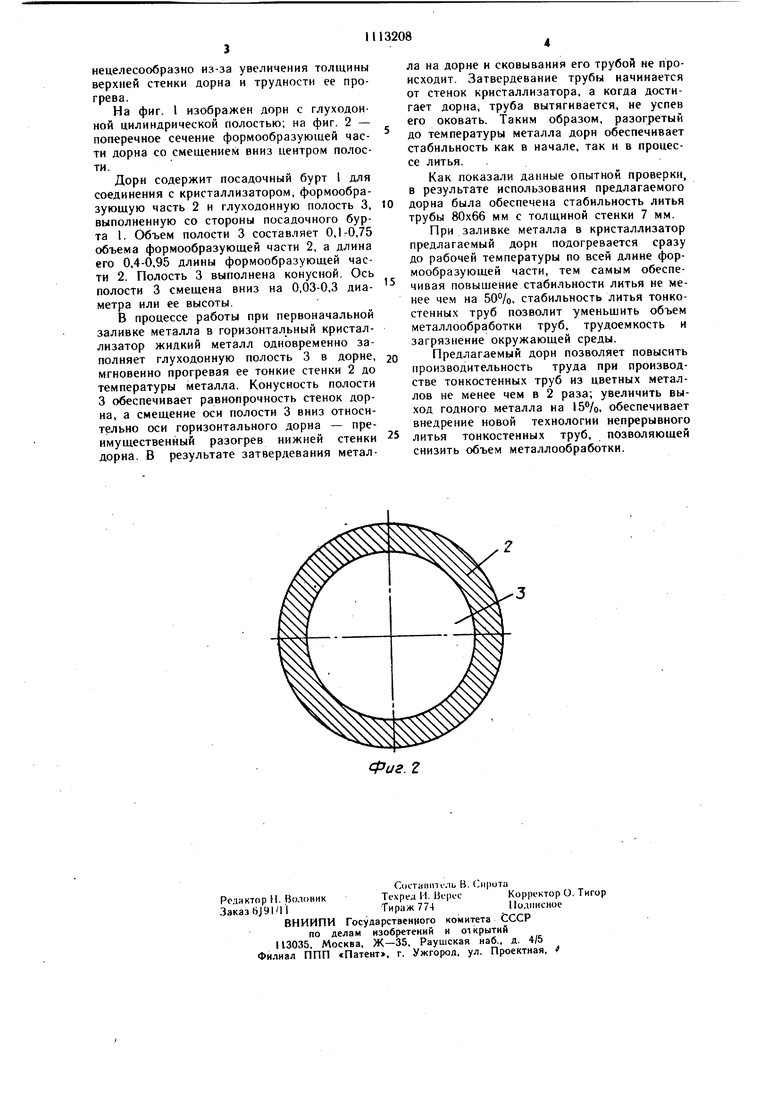

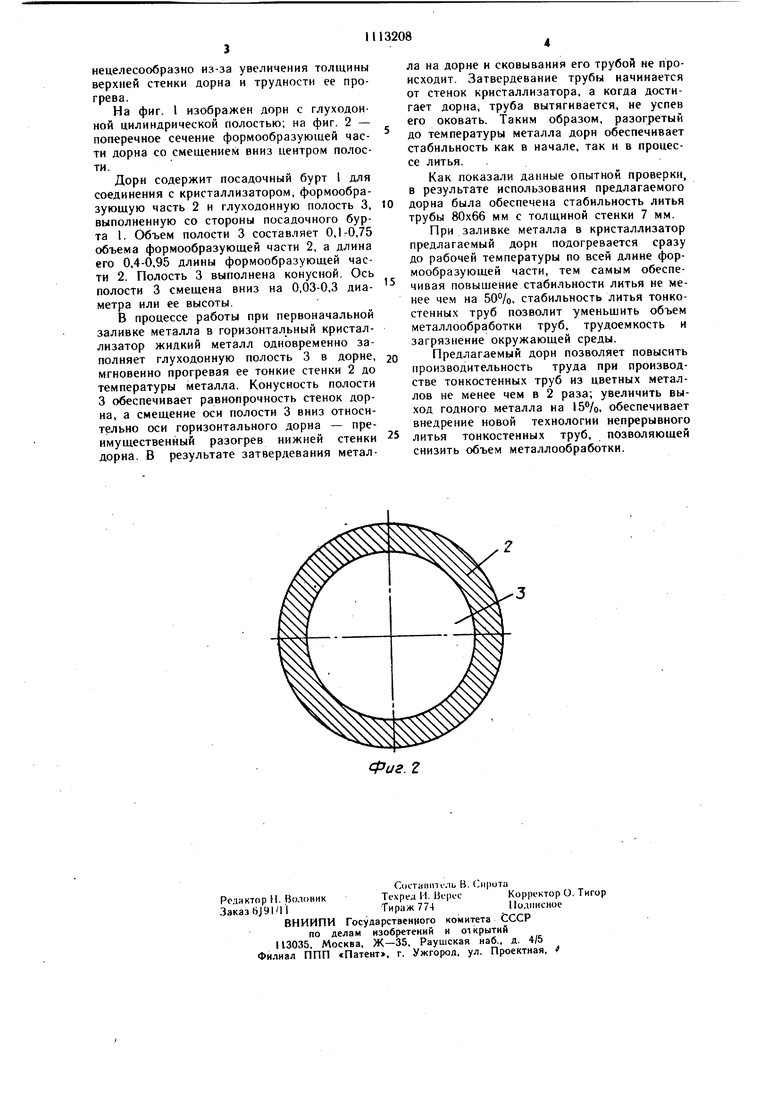

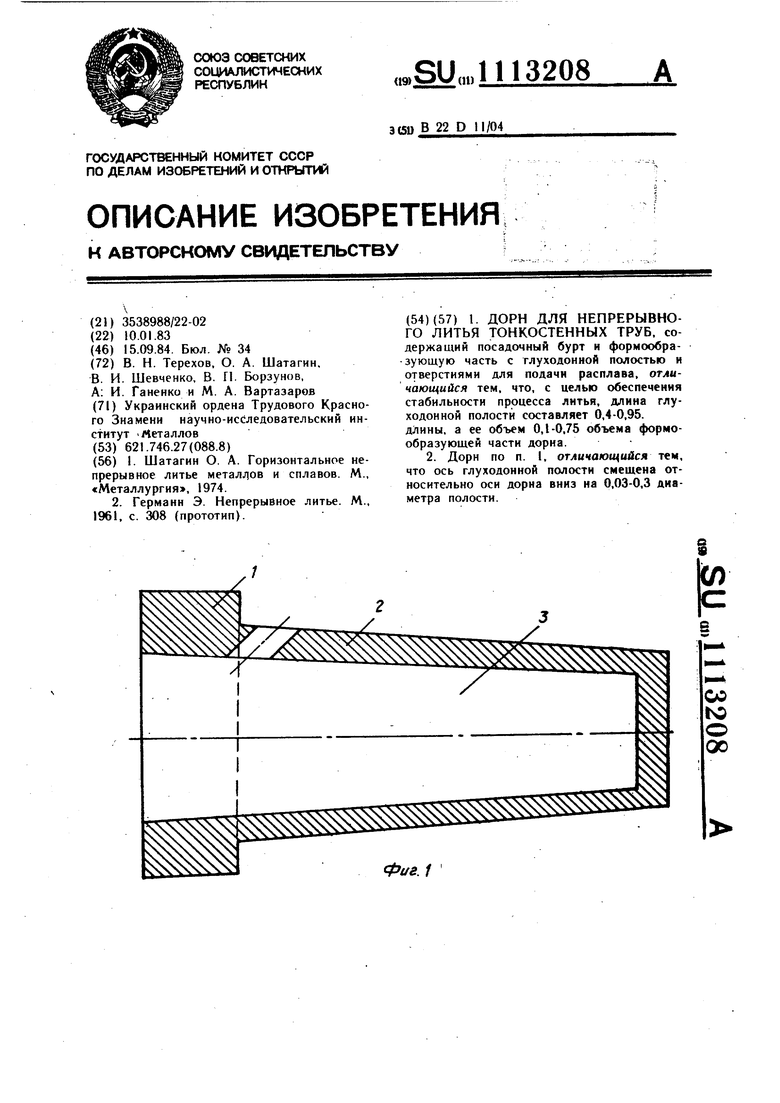

На фиг. 1 изображен дорн с глуходонной цилиндрической полостью; на фиг. 2 - поперечное сечение формообразующей части дорна со смещением вниз центром полости.

Дорн содержит посадочный бурт 1 для соединения с кристаллизатором, формообразующую часть 2 и глуходонную полость 3, выполненную со стороны посадочного бурта 1. Объем полсУсти 3 составляет 0,1-0,75 объема формообразующей части 2, а длина его 0,4-0,95 длины формообразующей части 2. Полость 3 выполнена конусной. Ось полости 3 смещена вниз на 0,03-0,3 диаметра или ее высоты.

В процессе работы при первоначальной заливке металла в горизонтальный кристаллизатор жидкий металл одновременно заполняет глуходонную полость 3 в дорне, мгновенно прогревая ее тонкие стенки 2 до температуры металла. Коиусность полости 3 обеспечивает равнопрочность стенок дорна, а смещение оси полости 3 вниз относительно оси горизонтального дорна - преимущественный разогрев нижней стенки дорна. В результате затвердевания металла на дорне и сковывания его трубой не происходит. Затвердевание трубы начинается от стенок кристаллизатора, а когда достигает дорна, труба вытягивается, не успев его оковать. Таким образом, разогретый до температуры металла дорн обеспечивает стабильность как в начале, так и в процессе литья.

Как показали данные опытной проверки, в результате использования предлагаемого дорна была обеспечена стабильность литья трубы 80x66 мм с толщиной стенки 7 мм.

При заливке металла в кристаллизатор предлагаемый дорн подогревается сразу до рабочей температуры по всей длине формообразующей части, тем самым обеспечивая повыщение стабильности литья не менее чем на 50%, стабильность литья тонкостенных труб позволит уменьшить объем металлообработки труб, трудоемкость и загрязнение окружающей среды.

Предлагаемый дорн позволяет повысить производительность труда при производстве тонкостенных труб из цветных металлов не менее чем в 2 раза; увеличить выход годного металла на , обеспечивает внедрение новой технологии непрерывного литья тонкостенных труб, позволяющей снизить объем металлообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2006337C1 |

| Устройство для горизонтального непрерывного литья заготовок круглого поперечного сечения из металлов и сплавов | 1991 |

|

SU1787664A1 |

| Устройство для горизонтального непрерывного литья полых заготовок | 1984 |

|

SU1187907A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| Способ непрерывного литья полых заготовок | 1989 |

|

SU1703244A1 |

| ДОРН С УПРАВЛЯЕМЫМ ПРОФИЛЕМ РАБОЧЕЙ ПОВЕРХНОСТИ ДЛЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 2013 |

|

RU2543627C2 |

| Затравка машины непрерывного литья тонкостенных труб | 1984 |

|

SU1232361A1 |

| Кристаллизатор для непрерывного литья полых заготовок | 1981 |

|

SU971563A1 |

| ДОРН С ИЗМЕНЯЮЩЕЙСЯ КОНУСНОСТЬЮ РАБОЧЕЙ ПОВЕРХНОСТИ ДЛЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 2013 |

|

RU2516414C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2410195C1 |

1. ДОРН ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ТОНКОСТЕННЫХ ТРУБ, содержащий посадочный бурт и формообразующую часть с глуходоиной полостью и отверстиями для подачи расплава, отличающийся тем, что, с целью обеспечения стабильности процесса литья, длина глуходониой полости составляет 0,4-0,95. длины, а ее объем 0,1-0,75 объема формообразующей части дориа. 2. Дорн по п. 1, отличающийся тем, что ось глуходонной полости смешена относительно оси дориа вниз на 0,03-0,3 диаметра полости. (Л со ю о 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шатагнн О | |||

| А | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., «Металлургия, 1974 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Германн Э | |||

| Непрерывное литье | |||

| М., 1961, с | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

Авторы

Даты

1984-09-15—Публикация

1983-01-10—Подача