Изобретение относится к металлургии и предназначено для производства полых заготовок из металлов и сплавов.

Известен кристаллизатор для непрерывного литья полых заготовок, содержащий рабочую полость, образованную втулкой и дорном с каналами для подвода расплава в зону формирования заготовки. Втулка и дорн выполнены из графита, обладающего определенной теплопроводностью и твердостью.

Недостатком описанного аналога является то, что из-за низкой твердости графита он подвергается износу. Особенно интенсивно изнашивается втулка. В результате износа возрастает усилие вытягивания, что приводит к образованию подрывов и трещин. При этом, на наружной поверхности трубной заготовки образуются продольные наплывы, резко снижающие качество заготовок. Кроме того, вследствие износа втулки сокращается срок эксплуатации кристаллизатора, а следовательно, возрастают затраты на его изготовление из дорогостоящего графита.

Известен также графитовый кристаллизатор, в котором с целью уменьшения износа и улучшения качества непрерывнолитых заготовок на рабочую поверхность кристаллизатора нанесено износостойкое покрытие из пиролитического графита, содержащего карбиды металлов.

Существенным недостатком этого аналога можно считать то, что вследствие термоциклических напряжений, возникающих при шаговом режиме вытягивания заготовки, износостойкое покрытие подвергается растрескиванию. В результате разрушения покрытия возрастает усилие вытягивания, что приводит к образованию на поверхности заготовки трещин, подрывов и наплывов, резко снижающих ее качество. Кроме того, сокращается срок службы кристаллизатора и требуется увеличивать затраты на восстановление его рабочей поверхности.

Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа кристаллизатор для горизонтального непрерывного литья полых заготовок содержащий рабочую полость, образованную втулкой и дорном, которые изготовлены из графита, обладающего определенной теплопроводностью и твердостью. В дорне выполнены каналы для подвода расплава в рабочую полость кристаллизатора.

К недостаткам прототипа можно отнести то, что не обеспечивается качество заготовок и снижение затрат.

Указанные недостатки обусловлены тем, что вследствие более интенсивного затвердевания расплава со стороны рабочей поверхности втулки, которая подвергается охлаждению, по сравнению с рабочей поверхностью дорна, рабочая поверхность втулки подвергается повышенному механическому износу от затвердевшей заготовки при вытягивании ее из кристаллизатора. Естественно, по мере износа втулки возрастает усилие вытягивания, что приводит к образованию на поверхности трубной заготовки подрывов, наплывов и трещин, резко снижающих качество непрерывнолитых заготовок. Износу рабочей поверхности втулки кристаллизатора также способствует ее невысокая твердость, обусловленная тем, что эта поверхность получается из средней части при расточке сплошной графитовой заготовки, которую получают методом прессования. Поэтому, средняя часть графитовой заготовки, из которой затем точат втулку кристаллизатора, имеет пониженную плотность, а следовательно, и твердость; потому что невозможно методом прессования обеспечить равномерную твердость по сечению заготовки. Твердость материала - это характеристика, ответственная за эксплуатационную стойкость в процессе истирания, которому подвергается втулка кристаллизатора в процессе разливки. Следует также отметить неравномерность износа графитовой втулки кристаллизатора в процессе горизонтального непрерывного литья, что не способствует повышению качества заготовок. Кроме снижения качества отливаемых заготовок требуется чаще изготавливать новый кристаллизатор взамен изношенного, что приводит к увеличению затрат.

Целью изобретения является повышение качества заготовок и снижение затрат.

Поставленная цель достигается тем, что в кристаллизаторе для горизонтального непрерывного литья полых заготовок, содержащем рабочую полость, образованную выполненными из теплопроводного материала охлаждаемой втулкой и дорном с каналами, расположенными на расстоянии от втулки, отношение расстояния от каналов дорна до втулки к минимальному размеру рабочей полости кристаллизатора составляет 0,1-0,3, а твердость материала втулки в 6-15 раз выше твердости материала дорна.

Выполнение каналов в дорне таким образом, чтобы отношение расстояния от них до втулки к минимальному размеру рабочей полости кристаллизатора составляло 0,1-0,3, а твердость материала втулки в 6-15 раз превышала твердость материала дорна, что позволит существенно улучшить качество непрерывнолитых заготовок за счет значительного уменьшения износа рабочей поверхности втулки в процессе литья. Кроме того, такое исполнение рабочей полости кристаллизатора позволит при подготовке его к очередной разливке изготовлять только дорн с каналами и много раз использовать одну и ту же втулку из материала повышенной твердости, что обеспечивает снижение затрат при отливке полых заготовок.

Выбор граничных условий обусловлен тем, что выполнять каналы в дорне таким образом, чтобы отношение расстояния от каналов дорна до рабочей поверхности втулки было меньшим, чем 0,1, не нужно, потому, что тонкая перемычка дорна, отделяющая канал от рабочей стенки втулки будет разрушаться от воздействия на нее затвердевающей заготовки. Это приведет к появлению на поверхности заготовки подрывов и наплывов, снижающих ее качество, а также к увеличению затрат, так как необходимо будет изготовлять новый дорн. Если отношение расстояния от каналов дорна до рабочей поверхности втулки будет большим, чем 0,3, это приведет к сужению поперечного сечения каналов, что затруднит поступление через них расплава в рабочую полость кристаллизатора. В результате чего на заготовке появятся недоливы, что резко снизит ее качество.

Делать втулку кристаллизатора для отливки трубных заготовок из материала, твердость которого меньше чем в 6,0 раз твердости материала дорна, не имеет смысла, так как рабочие стенки втулки будут подвергаться интенсивному износу в процессе литья, что приведет к появлению на поверхности заготовки трещин, подрывов и наплывов, резко ухудшающих их качество, и к повышению затрат.

Изготавливать втулку кристаллизатора из материала, твердость которого более чем в 15 раз выше твердости материала дорна, не следует, потому, что такие материалы не обладают достаточной теплопроводностью, при которой обеспечивается стабильность процесса литья и качество трубных заготовок. Кроме того, при низкой теплопроводности материала рабочих стенок не исключено их коробление, что снижает эксплуатационную стойкость кристаллизатора и повышает затраты.

По имеющимся у заявителя данным в известных решениях не обнаружено признаков сходных с отличительными признаками заявляемого изобретения, что позволяет сделать вывод о соответствии его критерию "существенные отличия".

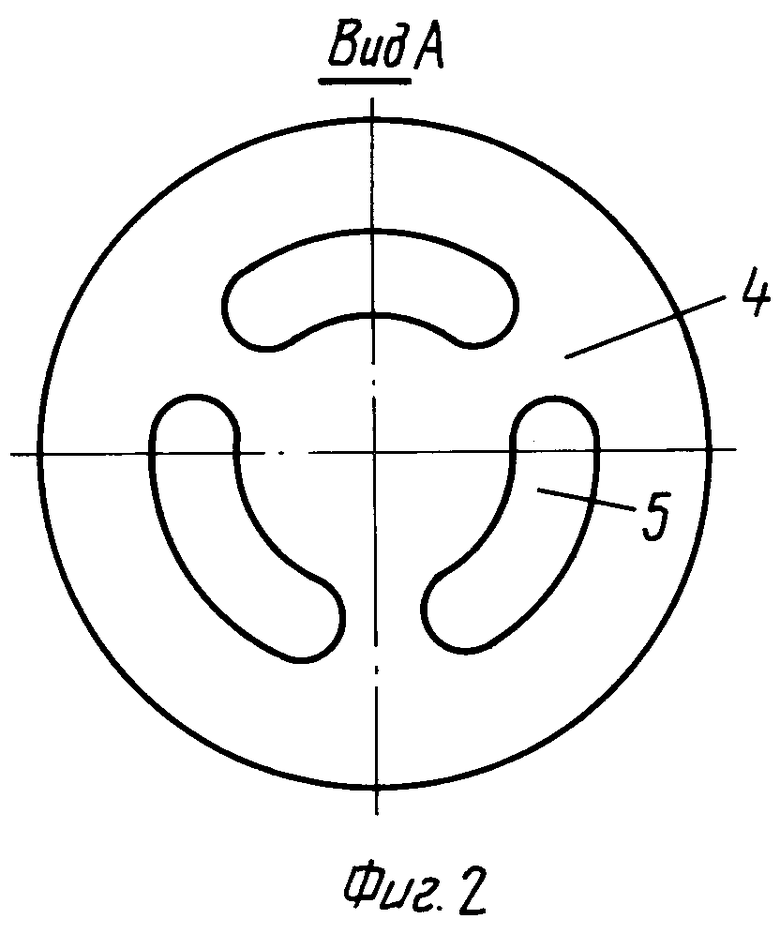

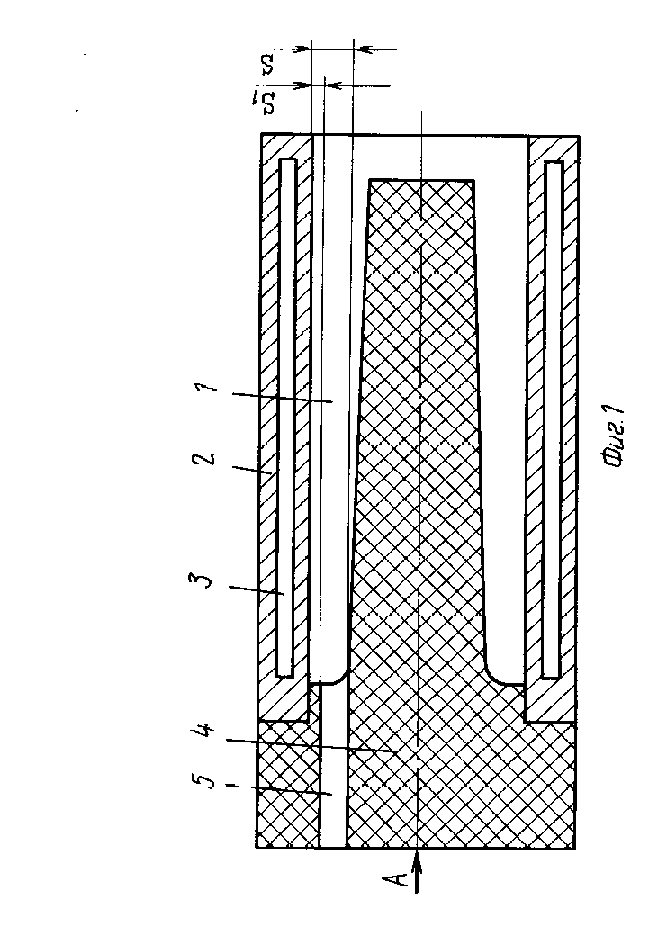

На фиг. 1 показан кристаллизатор, продольный разрез; на фиг. 2 - вид А на фиг. 1.

Предлагаемый кристаллизатор для горизонтального непрерывного литья полых заготовок содержит рабочую полость 1, образованную втулку 2, имеющей систему охлаждения 3, и дорном 4, с каналами 5, через которые расплав поступает в рабочую полость кристаллизатора. При этом, минимальный размер рабочей полости кристаллизатора равняется S, а расстояние от каналов в дорне до рабочей стенки втулки составляет S1.

В процессе горизонтального непрерывного литья полых заготовок диаметром 80 мм с толщиной стенки 20 мм из сплава МНЖ5-1 были успешно опробованы кристаллизаторы, у которых дорн 4 с каналами 5 изготовляли из графита марки АГ 1500, а втулку 2 с системой охлаждения 3 выполняли из меди и сплава на ее основе Л 96, обладающих как и графит-высокой теплопроводностью. Средняя твердость по Бринелю материалов - графита, меди и сплава Л 96, из которых сделаны элементы кристаллизатора, составляла соответственно 10, 60 и 150 кгс/мм2. Необходимость использования в одном кристаллизаторе комбинации материалов обусловлена тем, что графитовый дорн не разрушается от постоянного пребывания в жидком расплаве, а металлическая втулка хорошо противостоит истиранию при вытягивании заготовки из кристаллизатора. Вытягивание заготовки производили в шаговом режиме, т. е. с периодическими остановками. Шаг вытягивания равнялся 10-40 мм, скорость литья составляла 0,3-0,5 м/мин.

П р и м е р 1. При отливке полых заготовок с толщиной стенки 20 мм из сплава МНЖ5-1 в кристаллизатор, у которого расстояние S1 от каналов графитового дорна до рабочей стенки втулки, выполненной из меди, равнялось 2 мм. Отношение S1/S составило 0,1, а твердость материала втулки превышала твердость материала дорна в 6 раз, процесс литья протекал стабильно в течение 100-110 ч. что позволило повысить качество заготовок в 2-3 раза. При разливке сплава МНЖ5-1 в кристаллизатор, полностью выполненный из графита, процесс литья прекращали через 30-40 ч из-за сильного износа рабочей поверхности втулки, что приводило к резкому ухудшению качества полых заготовок. Возможность многократного использования одной и той же металлической втулки кристаллизатора вместо втулки, выполненной из дорогостоящего графита и пригодной только для проведения одной разливки, обеспечивает снижение затрат в 3-4 раза.

П р и м е р 2. При отливке полых заготовок с толщиной стенки 20 мм из сплава МНЖ5-1 в кристаллизатор, у которого расстояние S1 от каналов графитового дорна до рабочей стенки втулки, выполненной из сплава Л96, равнялось 6 мм, отношение S1 и S составляло 0,3, а твердость материала втулки превышала твердость материала дорна в 15 раз, процесс литья протекал стабильно 100-110 ч, что обеспечивало повышение качества заготовок в 2-3 раза и снижение затрат в 3-4 раза. Разливки прекращали из-за ухудшения качества внутренней поверхности заготовки, вызванного механическим износом рабочей поверхности графитового дорна. При этом, качество наружной поверхности заготовки было удовлетворительным, так как рабочая поверхность металлической втулки кристаллизатора практически не имела износа.

Согласно данным опытной проверки предлагаемое изобретение в сравнении с прототипом обеспечивает повышение качества заготовок в 2-3 раза за счет уменьшения износа рабочей поверхности втулки кристаллизатора и снижения затрат в 3-4 раза, так как стало возможным многократное использование одной и той же металлической втулки вместо втулки, изготовленной из дорогостоящего и быстро изнашиваемого графита.

Кристаллизатор для горизонтального непрерывного литья полых заготовок не оказывает воздействия на состояние окружающей среды и представляет значительный интерес для народного хозяйства, так как обеспечивает внедрение в производство прогрессивной технологии производства полых заготовок из металлов и сплавов.

(56) Авторское свидетельство СССР N 1396382, кл. В 22 D 11/10, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК (ВАРИАНТЫ) | 1997 |

|

RU2118227C1 |

| Способ горизонтального непрерывного литья заготовок и машина для его осуществления | 1982 |

|

SU1138232A1 |

| Способ непрерывного литья заготовок и кристаллизатор для его осуществления | 1984 |

|

SU1202696A1 |

| Устройство для горизонтального непрерывного литья полых заготовок | 1984 |

|

SU1187907A1 |

| Устройство для горизонтального непрерывного литья круглых полых заготовок | 1989 |

|

SU1668020A1 |

| Способ непрерывного литья заготовок | 1990 |

|

SU1799671A1 |

| ВКЛАДЫШ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2015818C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2090304C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1999 |

|

RU2173603C2 |

Кристаллизатор содержит рабочую полость, образованную охлаждаемой втулкой 2 и дорном 4 с каналами 5, расположенными на расстоянии S от втулки, втулка 2 и дрон 4 выполнены из теплопроводного материала определенной твердости, при этом отношение расстояния от каналов дорна до втулки к минимальному размеру рабочей полости кристаллизатора составляет 0,1-0,3, а твердость материала втулки в 3-9 раз выше твердости материала дорна при сохранении исходной теплопроводности. 2 ил.

КРИСТАЛЛИЗАТОР ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК, содержащий рабочую полость, образованную охлаждаемой втулкой и дорном с каналами, расположенными на расстоянии от втулки, при этом втулка и дорн выполнены из теплопроводного материала определенной твердости, отличающийся тем, что, с целью повышения качества заготовок и снижения затрат, отношение расстояния от каналов дорна до втулки к минимальному размеру рабочей полости кристаллизатора составляет 0,1 - 0,3, а твердость материала втулки в 6- 15 раз превышает твердость материала дорна.

Авторы

Даты

1994-02-15—Публикация

1991-05-05—Подача