Изобретение относится к механосбор очному производству, в частности к Специальному инструменту для получения прессовьк соединений.

Цель изобретения - повышение качества сборки при запрессовке на вал корпусных деталей за счет обеспечения точного центрирования относительного сложения деталей.

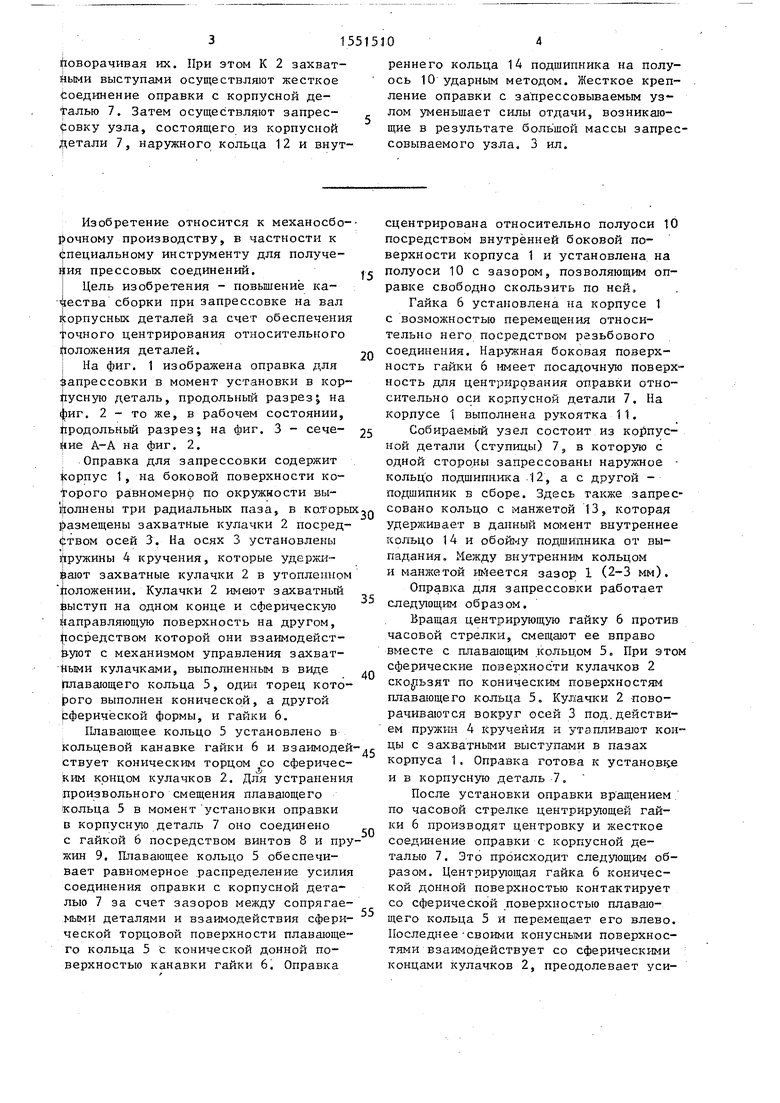

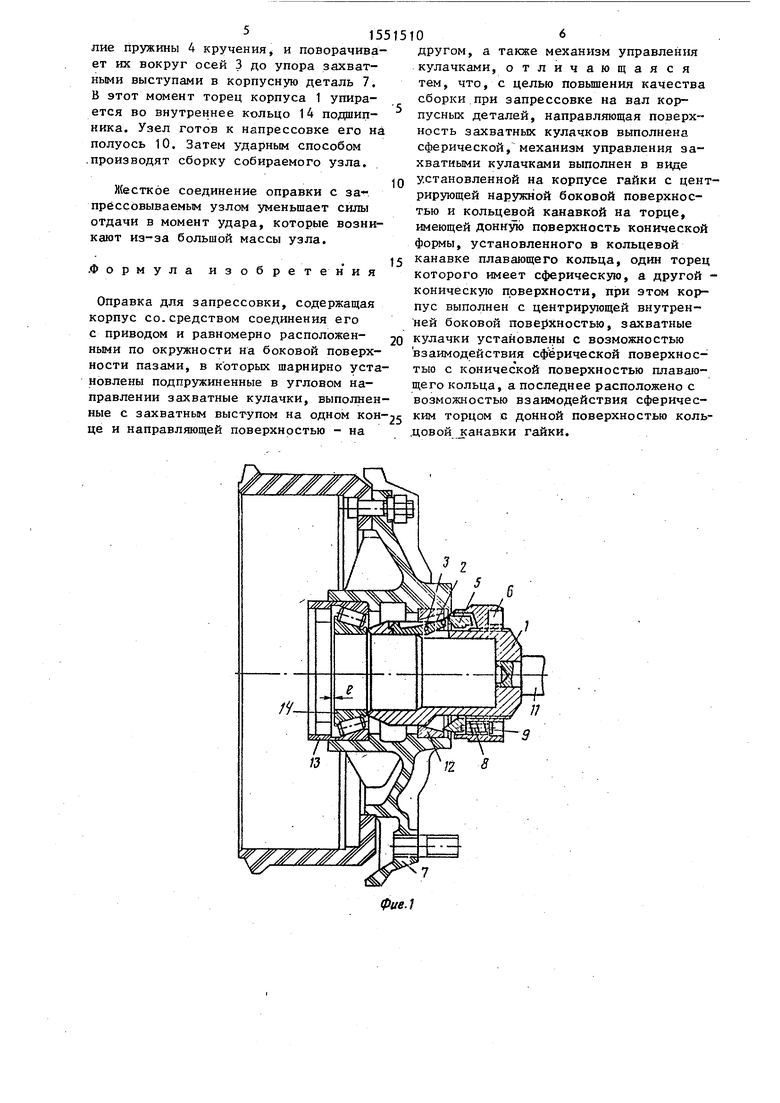

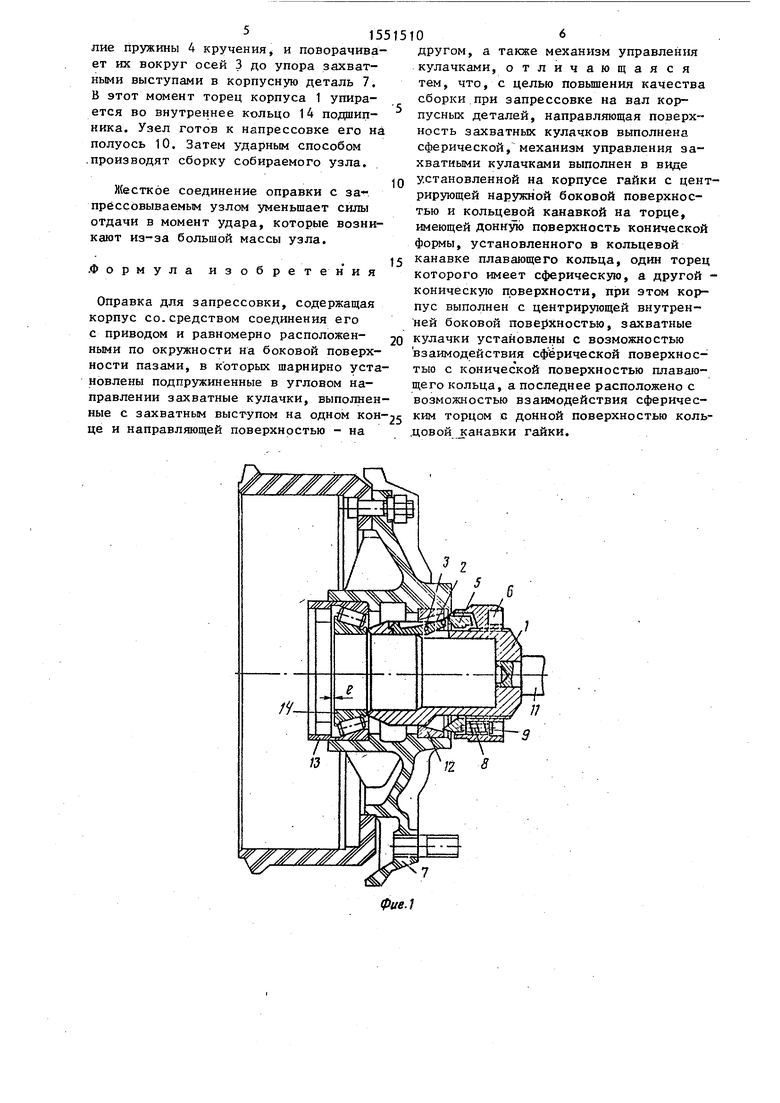

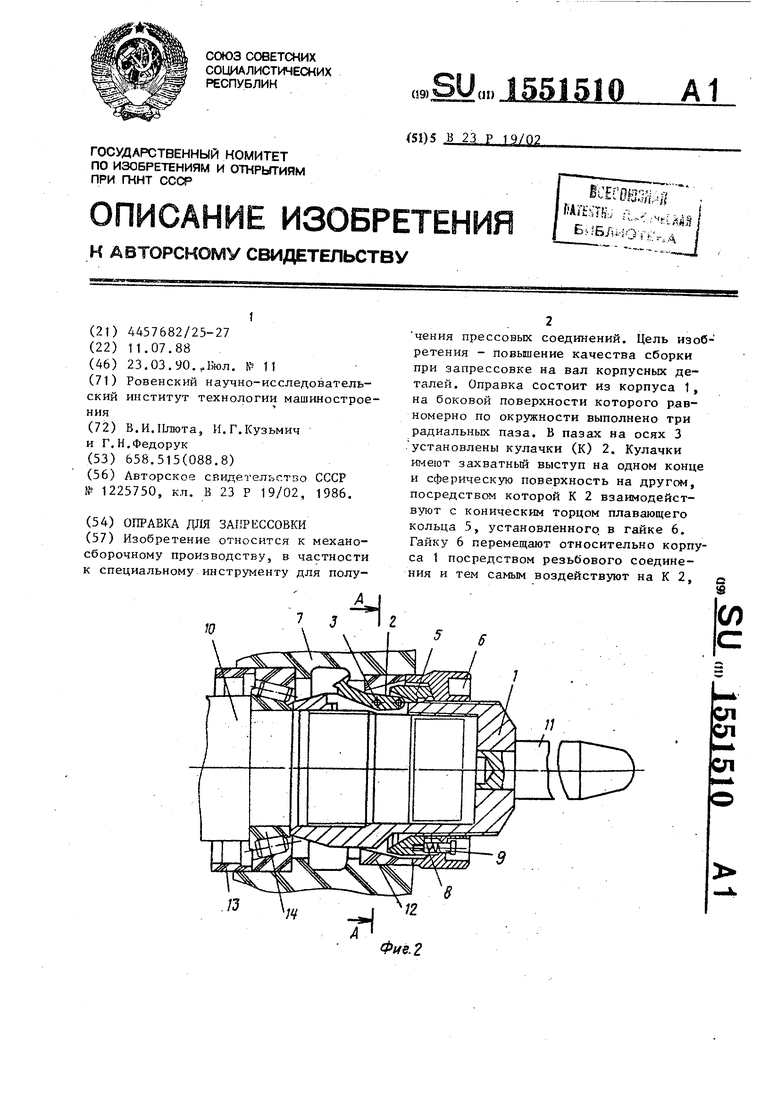

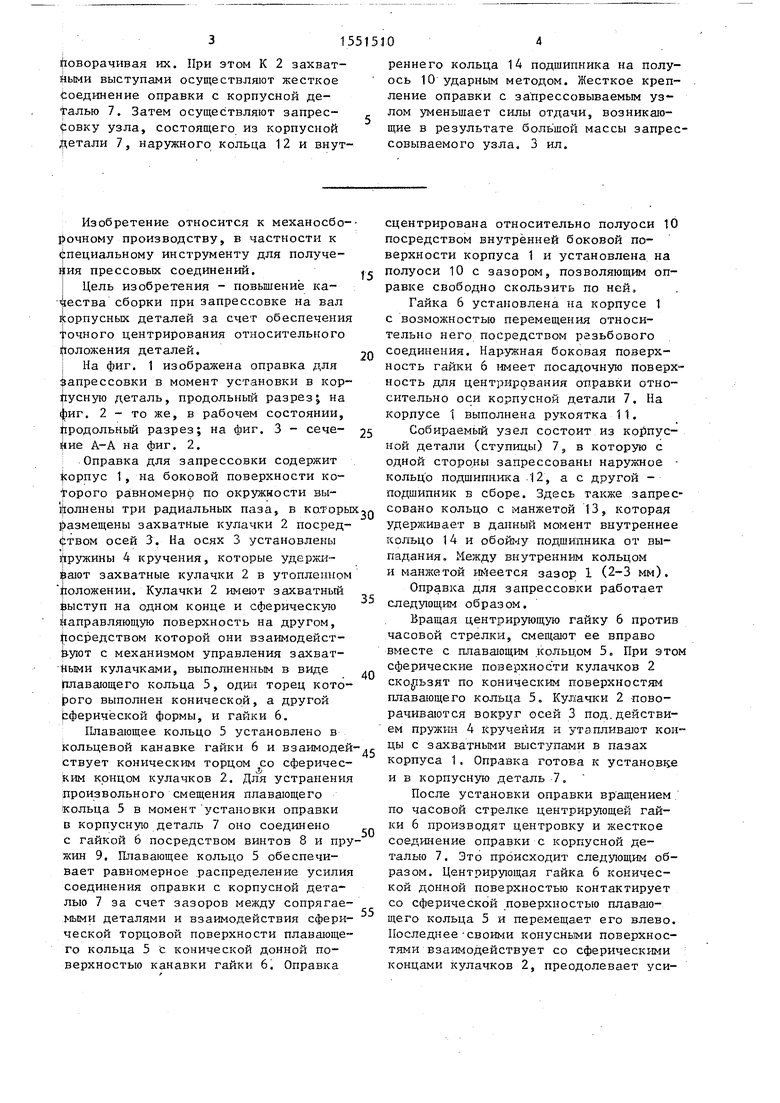

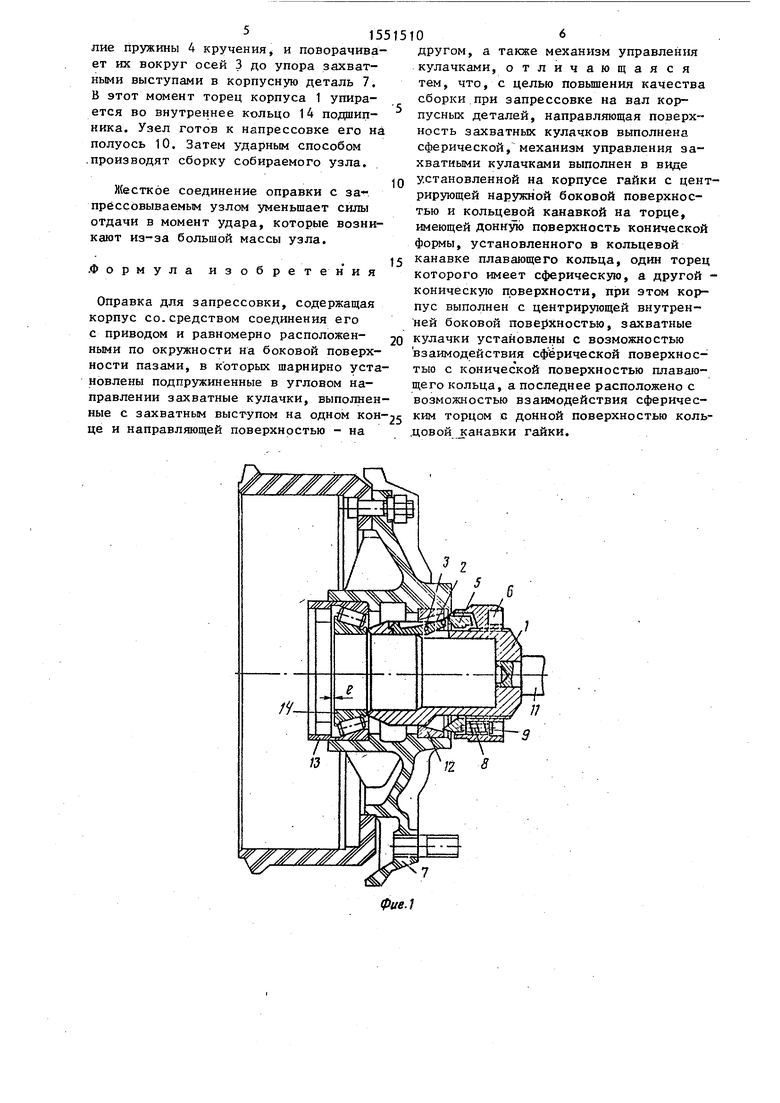

На фиг. 1 изображена оправка для Запрессовки в момент установки в корпусную деталь, продольный разрезу на оиг. 2 - то же, в рабочем состоянии, ПРОДОЛЬНЫЙ разрез; на фиг. 3 - сече- пне А-А на фиг. 2.

Оправка для запрессовки содержит }сорпус 1 , на боковой поверхности ко- toporo равномерно по окружности вы- юлнены три радиальных паза, в ко-торых размещены захватные кулачки 2 посред- фтвом осей 3. На осях 3 установлены Дружины 4 кручения, которые удерживают захватные кулачки 2 в утопленном Положении, Кулачки 2 имеют захватный Јыступ на одном конце и сферическую Направляющую поверхность на другом, Посредством которой они взаимодействуют с механизмом управления захват- Йыми кулачками, выполненным в виде |плавающего кольца 5, один торец которого выполнен конической, а другой Сферической формы, и гайки 6.

Плавающее кольцо 5 установлено в Кольцевой канавке гайки 6 и взаимодей ствует коническим торцом со сферическим концом кулачков 2. Для устранения произвольного смещения плавающего кольца 5 в момент установки оправки в корпусную деталь 7 оно соединено с гайкой 6 посредством винтов 8 и пружин 9. Плавающее кольцо 5 обеспечивает равномерное распределение усилия соединения оправки с корпусной деталью 7 за счет зазоров между сопрягаемыми деталями и взаимодействия сферической торцовой поверхности плавающего кольца 5 с конической донной поверхностью канавки гайки 6. Оправка

л Q

с

5

0

5

сцентрирована относительно полуоси 10 посредством внутренней боковой поверхности корпуса 1 и установлена на полуоси 10 с зазором, позволяющим оправке свободно скользить по ней.

Гайка 6 установлена на корпусе 1 с возможностью перемещения относительно него посредством резьбового соединения. Наружная боковая поверхность гайки 6 имеет посадочную поверхность для центрирования отфавки относительно оси корпусной детали 7. На корпусе выполнена рукоятка 11.

Собираемый узел состоит из корпусной детали (ступицы) 7, в которую с одной стороны запрессованы наружное - кольцо подшипника 12, ас другой - подшипник в сборе. Здесь также запрессовано кольцо с манжетой 13, которая удерживает в данный момент внутреннее кольцо 14 и обойму подшипника от выпадания. Между внутренним кольцом и манжетой имеется зазор 1 (2-3 мм). Оправка для запрессовки работает следующим образом.

Вращая центрирующую гайку 6 против часовой стрелки, смещают ее вправо вместе с плавающим кольцом 5, При этом сферические позерхнос ти кулачков 2 скользят по коническим поверхностям плавающего кольца 5, Кулачки 2 поворачиваются вокруг осей 3 под.действием пружин 4 кручения и утапливают концы с захватными выступами в пазах корпуса 1. Оправка готова к установке и в корпусную деталь 7.

После установки оправки вращением по часовой стрелке центрирующей гайки 6 производят центровку и жесткое соединение оправки с корпусной деталью 7, Это происходит следующим образом. Центрирующая гайка 6 конической донной поверхностью контактирует со сферической поверхностью плавающего кольца 5 и перемещает его влево. Последнее-своими конусными поверхностями взаимодействует со сферическими концами кулачков 2, преодолевает уси515515

лие пружины 4 кручения, и поворачивает их вокруг осей 3 до упора захватными выступами в корпусную деталь 7. В этот момент торец корпуса 1 упирается во внутреннее кольцо 14 подшипника. Узел готов к напрессовке его на полуось 10. Затем ударным способом производят сборку собираемого узла.

Жесткое соединение оправки с прессовываемым узлом уменьшает силы отдачи в момент удара, которые возникают из-за большой массы узла.

.Формула изобретения

Оправка для запрессовки, содержащая корпус со.средством соединения его с приводом и равномерно расположен- -JQ ными по окружности на боковой поверхности пазами, в которых шарнирно установлены подпружиненные в угловом направлении захватные кулачки, выполненные с захватным выступом на одном це и направляющей поверхностью - на

0

Q с

106

другом, а также механизм управления кулачками, отличающаяся тем, что, с целью повышения качества сборки при запрессовке на вал корпусных деталей, направляющая поверхность захватных кулачков выполнена сферической, механизм управления захватными кулачками выполнен в виде установленной на корпусе гайки с центрирующей наружной боковой поверхностью и кольцевой канавкой на торце, имеющей донную поверхность конической формы, установленного в кольцевой канавке плавающего кольца, один торец которого имеет сферическую, а другой - коническую поверхности, при этом корпус выполнен с центрирующей внутренней боковой поверхностью, захватные кулачки установлены с возможностью взаимодействия сферической поверхностью с конической поверхностью плавающего кольца, а последнее расположено с возможностью взаимодействия сферическим торцом с донной поверхностью коль- цовой канавки гайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И КОНТРОЛЯ СООСНОСТИ СРЕДНЕГО И ПРОМЕЖУТОЧНЫХ ОТВЕРСТИЙ ОТНОСИТЕЛЬНО КРАЙНИХ | 2021 |

|

RU2774311C1 |

| Способ сборки подшипников скольжения из пористой бронзы с корпусной деталью и устройство для его осуществления | 1986 |

|

SU1344574A1 |

| Устройство для сборки игольчатых подшипников | 1979 |

|

SU865592A1 |

| Устройство для запрессовки втулок | 1984 |

|

SU1303357A1 |

| Устройство для обработки фасок на седлах клапанов | 1989 |

|

SU1741974A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Устройство для установки внутренних пружинных стопорных колец с профилированной наружной поверхностью | 1983 |

|

SU1087789A1 |

| Устройство для измерения и контроля соосности отверстий | 2016 |

|

RU2623817C1 |

Изобретение относится к механосборочному производству, в частности к специальному инструменту для получения прессовых соединений. Цель изобретения - повышение качества сборки при запрессовке на вал корпусных деталей. Оправка состоит из корпуса 1, на боковой поверхности которого равномерно по окружности выполнено три радиальных паза. В пазах на осях 3 установлены кулачки (К) 2. Кулачки имеют захватный выступ на одном конце и сферическую поверхность на другом, посредством которой К 2 взаимодействуют с коническим торцом плавающего кольца 5, установленного в гайке 6. Гайку 6 перемещают относительно корпуса 1 посредством резьбового соединения и тем самым воздействуют на К 2, поворачивая их. При этом К 2 захватными выступами осуществляют жесткое соединение оправки с корпусной деталью 7. Затем осуществляют запрессовку узла, состоящего из корпусной детали 7, наружного кольца 12 и внутреннего кольца 14 подшипника на полуось 10 ударным методом. Жесткое крепление оправки с запрессовываемым узлом уменьшает силы отдачи, возникающие в результате большой массы запрессовываемого узла. 3 ил.

фхе.З

| Устройство для монтажа и демонтажа деталей типа втулок | 1984 |

|

SU1225750A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-23—Публикация

1988-07-11—Подача