Изобретение относится к механосборочному производству, в частности к оборудованию для сборки прессовыхсоединений, и может быть использовано для запрессовки втулок в корпусные детали, например блок цилиндров.

Цель изобретения - повышение производительности.

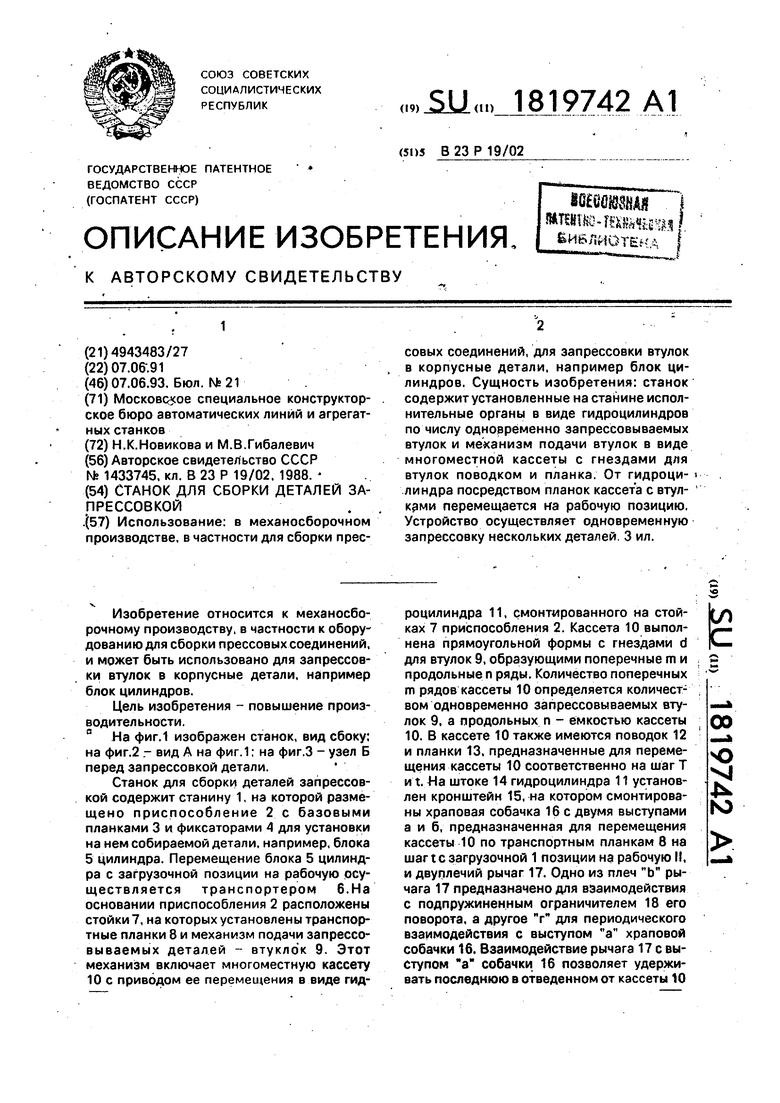

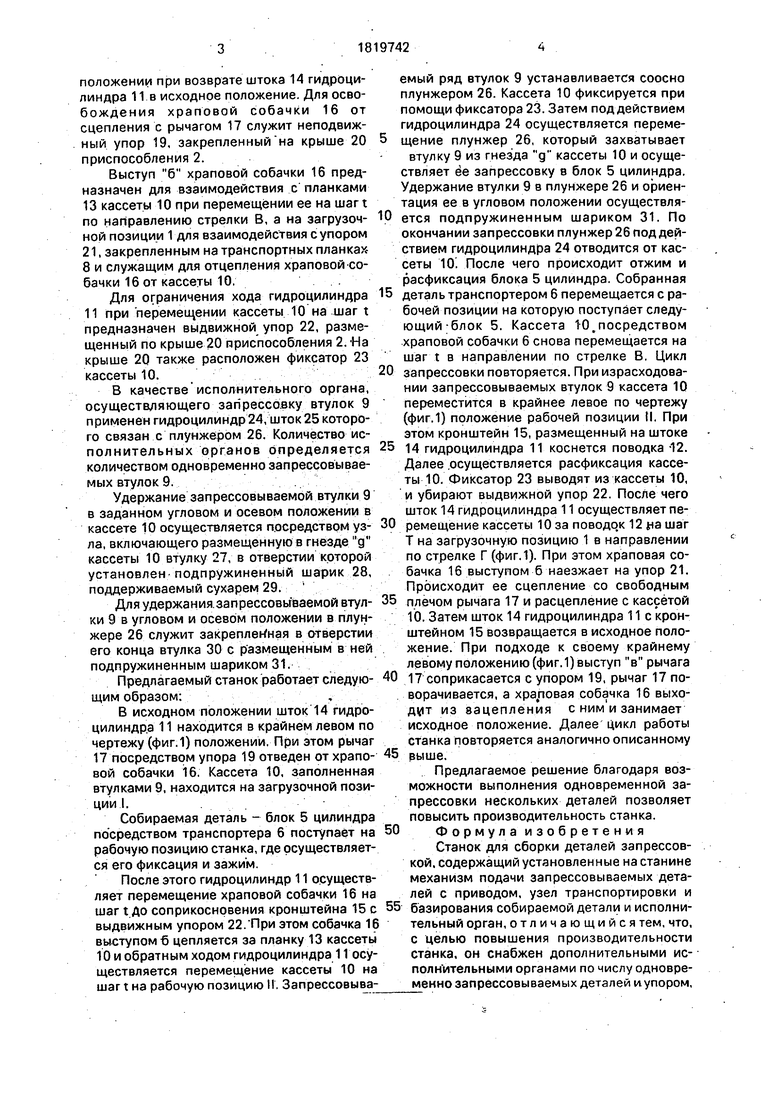

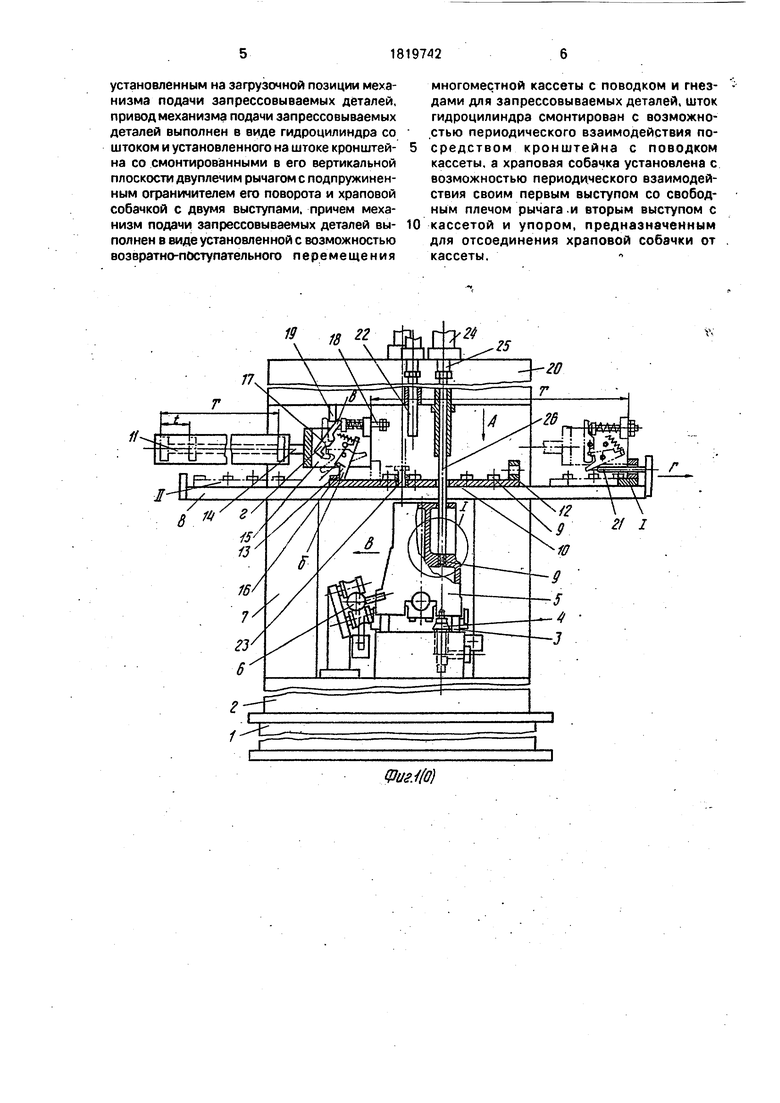

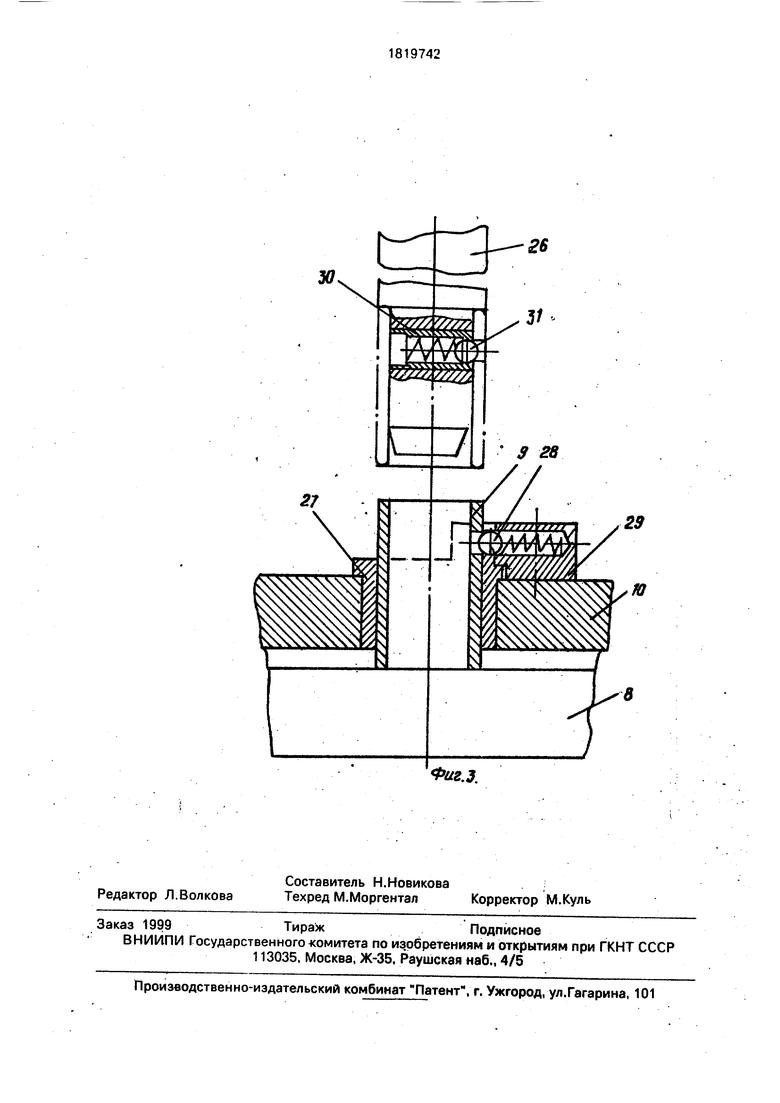

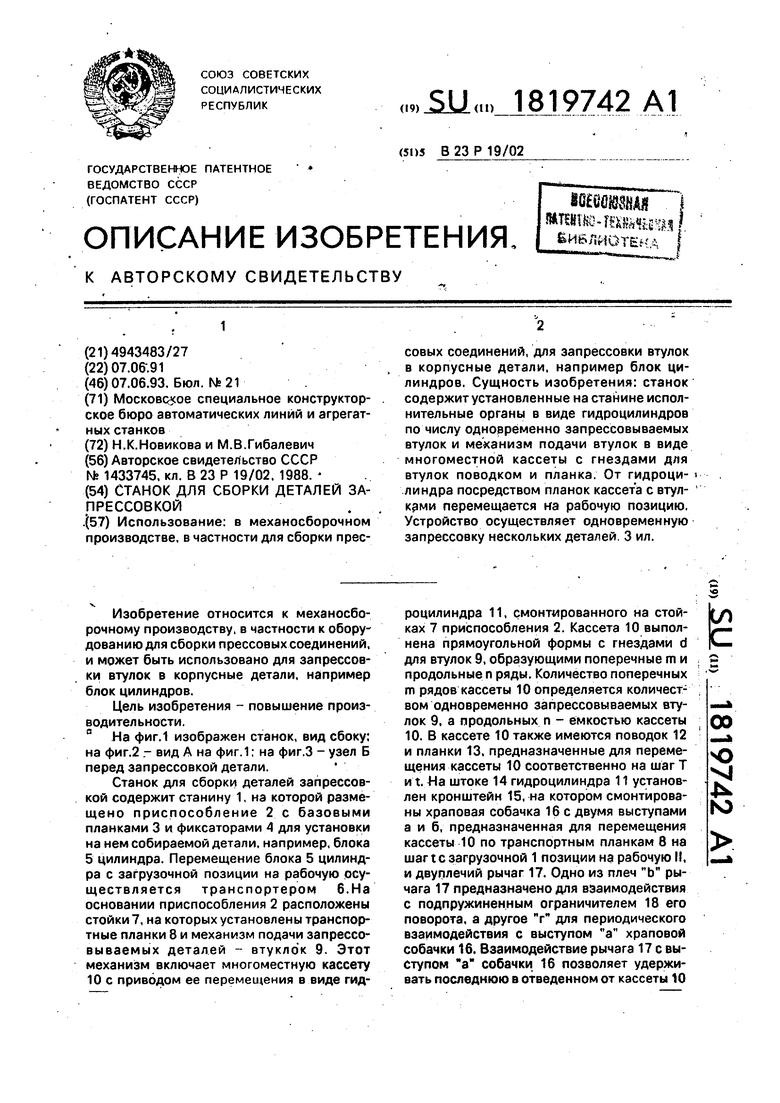

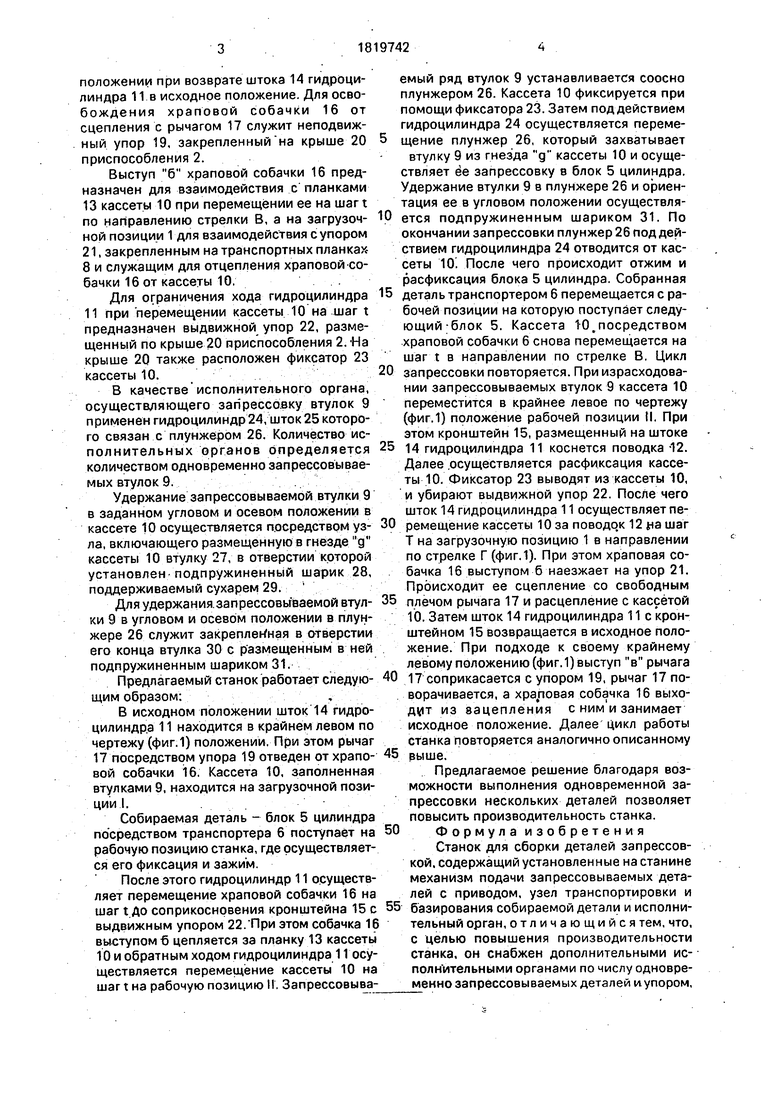

° На фиг.1 изображен станок, вид сбоку: на фиг.2 .- вид А на фиг.1; на фиг.З - узел Б перед запрессовкой детали.

Станок для сборки деталей запрессовкой содержит станину 1, на которой размещено приспособление 2 с базовыми планками 3 и фиксаторами 4 для установки на нем собираемой детали, например, блока 5 цилиндра. Перемещение блока 5 цилиндра с загрузочной позиции на рабочую осуществляется транспортером 6.На основании приспособления 2 расположены стойки 7, на которых установлены транспортные планки 8 и механизм подачи запрессо- вываемых деталей - втукло к 9. Этот механизм включает многоместную кассету 10 с приводом ее перемещения в виде гидроцилиндра 11, смонтированного на стойках 7 приспособления 2. Кассета 10 выполнена прямоугольной формы с гнездами d для втулок 9, образующими поперечные m и продольные п ряды. Количество поперечных m рядов кассеты 10 определяется количеством одновременно запрессовываемых втулок 9, а продольных п - ёмкостью кассеты 10. В кассете 10 также имеются поводок 12 и планки 13, предназначенные для перемещения кассеты 10 соответственно на шаг Т и т.. На штоке 14 гидроцилиндра 11 установлен кронштейн 15, на котором смонтированы храповая собачка 16с двумя выступами а и б, предназначенная для перемещения кассеты 10 по транспортным планкам 8 на шаг t с загрузочной 1 позиции на рабочую II, и двуплечий рычаг 17. Одно из плеч Ь рычага 17 предназначено для взаимодействия с подпружиненным ограничителем 18 его поворота, а другое г для периодического взаимодействия с выступом а храповой собачки 16. Взаимодействие рычага 17 с выступом а собачки 16 позволяет удерживать последнюю в отведенном от кассеты 10

t

Ј

со

Ю VI

4 Ю

положении при возврате штока 14 гидроци- линдра 11. в исходное положение. Для освобождения храповой собачки 16 от сцепления с рычагом 17 служит неподвижный упор 19, закрепленный на крыше 20 приспособления 2.

Выступ 6 храповой собачки 16 предназначен для взаимодействия с планками 13 кассеты 10 при перемещении ее на шаг t по направлению стрелки В, а на загрузоч- ной позиции 1 для взаимодействия с упором 21, закрепленным на транспортных планка 8 и служащим для отцепления храповой -собачки 16 от кассеты 10.

Для ограничения хода гидроцилиндра 11 при перемещении кассеты 10 на шаг t предназначен выдвижной упор 22, размещенный по крыше 20 приспособления 2. На крыше 20 также расположен фиксатор 23 кассеты 10.

В качестве исполнительного органа, осуществляющего запрессовку втулок 9 применен гидроцилиндр 24, шток25 которого связан с плунжером 26. Количество исполнительных органов определяется количеством одновременно запрессовываемых втулок 9.

Удержание запрессовываемой втулки 9 в заданном угловом и осевом положении в кассете 10 осуществляется посредством уз- ла, включающего размещенную в гнезде д кассеты 10 втулку 27, в отверстии которой установлен подпружиненный шарик 28, поддерживаемый сухарем 29.

Для удержания.запрессовы ваемойвтул- ки 9 в угловом и осевом положении в плунжере 26 служит закрепленная в отверстии его конца втулка 30 с размещенным в ней подпружиненным шариком 31.

Предлагаемый станок работает следую-

щим образом:,- ..

В исходном положении шток 14 гидроцилиндра 11 находится в крайнем левом по чертежу (фиг.1) положении. При этом рычаг 17 посредством упора 19 отведен от храпо- вой собачки 16. Кассета 10, заполненная втулками 9, находится на загрузочной позиции I..

Собираемая деталь - блок 5 цилиндра посредством транспортера 6 поступает на рабочую позицию станка, где осуществляется его фиксация и зажим.

После этого гидроцилиндр 11 осуществляет перемещение храповой собачки 16 на шаг t До соприкосновения кронштейна 15 с выдвижным упором 22. При этом собачка 16 выступом Ъ цепляется за планку 13 кассеты 10 и обратным ходом гидроцилиндра 11 осуществляется перемещение кассеты 10 на шаг t на рабочую позицию II. Запрессовываемый ряд втулок 9 устанавливается соосно плунжером 26. Кассета 10 фиксируется при помощи фиксатора 23. Затем под действием гидроцилиндра 24 осуществляется перемещение плунжер 26, который захватывает втулку 9 из гнезда д кассеты 10 и осуществляет ее запрессовку в блок 5 цилиндра. Удержание втулки 9 в плунжере 26 и ориентация ее в угловом положении осуществляется подпружиненным шариком 31. По окончании запрессовки плунжер 26 под действием гидроцилиндра 24 отводится от кассеты 10. После чего происходит отжим и расфиксация блока 5 цилиндра. Собранная деталь транспортером 6 перемещается с рабочей позиции на которую поступает следующий; блок 5. Кассета 10.посредством храповой собачки 6 снова перемещается на шаг t в направлении по стрелке В, Цикл запрессовки повторяется. При израсходова- нии запрессовываемых втулок 9 кассета 10 переместится в крайнее левое по чертежу (фиг.1) положение рабочей позиции И. При этом кронштейн 15, размещенный на штоке 14 гидроцилиндра 11 коснется поводка -12. Далее .осуществляется расфиксация кассеты 10. Фиксатор 23 выводят из кассеты 10, и убирают выдвижной упор 22. После чего шток 14 гидроцилиндра 11 осуществляет перемещение кассеты 10 за поводок 12 на шаг Т на загрузочную позицию 1 в направлении по стрелке Г (фиг.1). При этом храповая собачка 16 выступом б наезжает на упор 21. Происходит ее сцепление со свободным плечом рычага 17 и расцепление с кассетой 10. Затем шток 14 гидроцилиндра 11 с кронштейном 15 возвращается в исходное положение. При подходе к своему крайнему левому положению (фиг.1) выступ в рычага 17 соприкасается с упором 19, рычаг 17 поворачивается, а храповая собачка 16 выходит из зацепления с ним и занимает исходное положение. Далее цикл работы станка повторяется аналогично описанному выше.

Предлагаемое решение благодаря возможности выполнения одновременной запрессовки нескольких деталей позволяет повысить производительность станка. Формула изобретения Станок для сборки деталей запрессовкой, содержащий установленные на станине механизм подачи запрессовываемых деталей с приводом, узел транспортировки и базирования собираемой детали и исполнительный орган, отличающийся тем, что, с целью повышения производительности станка, он снабжен дополнительными исполнительными органами по числу одновременно запрессовываемых деталей иупором,

установленным на загрузочной позиции механизма подачи запрессовываемых деталей, привод механизма подачи запрессовываемых деталей выполнен в виде гидроцилиндрз со штоком и установленного на штоке кронштейна со смонтированными в его вертикальной плоскости двуплечим рычагом с подпружиненным ограничителем его поворота и храповой собачкой с двумя выступами, причем механизм подачи запрессовываемых деталей выполнен в виде установленной с возможностью возвратно-поступательного перемещения

0

многоместной кассеты с поводком и гнездами для запрессовываемых деталей, шток гидроцилиндра смонтирован с возможностью периодического взаимодействия посредством кронштейна с поводком кассеты, а храповая собачка установлена с возможностью периодического взаимодействия своим первым выступом со свободным плечом рычага .и вторым выступом с кассетой и упором, предназначенным для отсоединения храповой собачки от кассеты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия формирования колесных пар подвижного состава | 1972 |

|

SU490701A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| Устройство для подачи деталей | 1985 |

|

SU1323330A1 |

| Установка для армирования керамических изделий | 1985 |

|

SU1346432A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Загрузочное устройство | 1987 |

|

SU1437184A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Устройство для сборки запрессовкой деталей типа втулок | 1986 |

|

SU1344572A1 |

| СТАНОК ДЛЯ СБОРКИ ГУСЕИИЧИОЙ ЦЕПИ | 1966 |

|

SU189670A1 |

| Устройство для сборки | 1991 |

|

SU1757836A1 |

19

ФигМо)

Я

-Iч

и

(НХХЮ

5

.

пзг

и и

Фиг.э.

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1433745A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1993-06-07—Публикация

1991-06-07—Подача