Изобретение относится к области технологии получения синтетического каучука, а именно к способам получения модифицированного полиизопрена, и может быть использовано в производстве синтетического изопренового каучука, а модифицированный каучук - в производстве шин и резинотехнических изделий.

Известен способ получения модифицированного полиизопрена взаимодействием раствора малеиновой кислоты или малеинового ангидрида (МА) в ацетоне или хлороформе с влажным полиизопреном в шнековом сушильном агрегате при 140-200оС [1] . Модифицированный полиизопрен, полученный названным способом, характеризуется недостаточной прочностью при растяжении резиновых смесей.

Наиболее близким к предлагаемому способу является способ получения модифицированного полиизопрена путем взаимодействия сухого полимера с 0,01-2,5 мас. % МА в расчете на полиизопрен, используемого в виде раствора в низкокипящем органическом растворителе (ацетоне или хлороформе), который инжектируется на подвергнутый пластикации каучук в шнековый смеситель, где каучуковая масса взаимодействует с МА при температуре 50-300оС [2] . Модифицированный этим способом полиизопрен также обладает недостаточной прочностью при растяжении резиновых смесей и вулканизатов.

Целью изобретения является повышение условной прочности при растяжении резиновых смесей и вулканизатов на основе модифицированного полиизопрена при обеспечении стабильности пластоэластических свойств модифицированного каучука во времени.

Поставленная цель достигается путем смешения 0,1-5 мас. % МА (в расчете на полиизопрен) с органическим растворителем при их массовом соотношении 1: (0,5-5), нагревания смеси до 60-150оС перед подачей в шнековый смеситель и взаимодействия раствора МА в органическом растворителе при 100-300оС с полиизопреном с последующей обработкой модифицированного полиизопрена на выходе из смесителя водой, водным раствором или водной суспензией соли минеральной кислоты и металла I, II группы периодической системы и/или суспензией одной или нескольких карбоновых кислот с числом углеродных атомов 6-30 или соли этой кислоты и металла I, II группы периодической системы.

В качестве растворителя МА используются органические соединения с температурой кипения не ниже 160оС следующих классов: минеральные масла (например, масло ПН-6, вазелиновое масло, приборное масло и т. д. (Ткип. 300оС), растительные масла (например, талловое, соевое, хлопковое, подсолнечное, касторовое, конопляное) (Ткип. Т разл. 300-360оС); жирные кислоты (например, олеиновая (Ткип. = 232о/15 мм рт. ст. ), стеариновая (Ткип. = 232оС/15 мм рт. ст. ), синтетические жирные кислоты с числом углеродных атомов 8-30 (Ткип 180оС); эфиры карбоновых кислот с числом углеродных атомов 6-25 (например, этилбензоат) (Ткип. = 212оС); дибутилфталат (Ткип. = 340оС); олигомеры олефинов или диенов с общим числом углеродных атомов 10-1000, алкилфенолы с числом углеродных атомов в алкильном заместителе 6-30; полиоксиэтиленовые эфиры алкилфенолов, жирных кислот и спиртов с числом углеродных атомов в алкильном заместителе 8-30 и количеством оксиэтиленовых звеньев 2-21. Исходный полиизопрен может содержать обычные каучуковые добавки, такие как антиоксиданты аминные и/или фенольные.

Способ можно также осуществить либо путем смешения полиизопрена в шнековом агрегате с МА в виде расплава, либо путем смешения МА с полиизопреном и подачей смеси в шнековые смесители при 60-180оС. При этом МА может дозироваться в сухом виде, но непосредственно перед смешением с полиизопреном расплавляться. Предварительное смешение МА с полиизопреном можно осуществлять одновременно с нагреванием смеси. Смешение МА с полиизопреном перед подачей в шнековый агрегат позволяет сократить время модификации.

Использование МА в виде горячего раствора высококипящей жидкости с высокой концентрацией МА или в виде его расплава, а также обработка модифицированного каучука на выходе из смесителя водным раствором или суспензией позволяют обеспечить эффективную прививку МА к полимерной цепи при минимальной деструкции каучука.

Обработка каучука водой, водным раствором или суспензией на выходе из смесителя приводится с целью резкого охлаждения поверхности крошки модифицированного каучука. В результате из-за низкой теплопроводности каучука в зоне контакта каучук-воздух температура оказывается существенно ниже, чем внутри крошки каучука. Это позволяет значительно снизить термоокислительную деструкцию по поверхности крошки каучука ("осмоление" каучука).

Способ позволяет получить модифицированный полиизопрен с высокой условной прочностью резиновых смесей и вулканизатов с использованием как активных, так и неактивных наполнителей и обеспечить стабильность пластоэластических свойств каучука во времени.

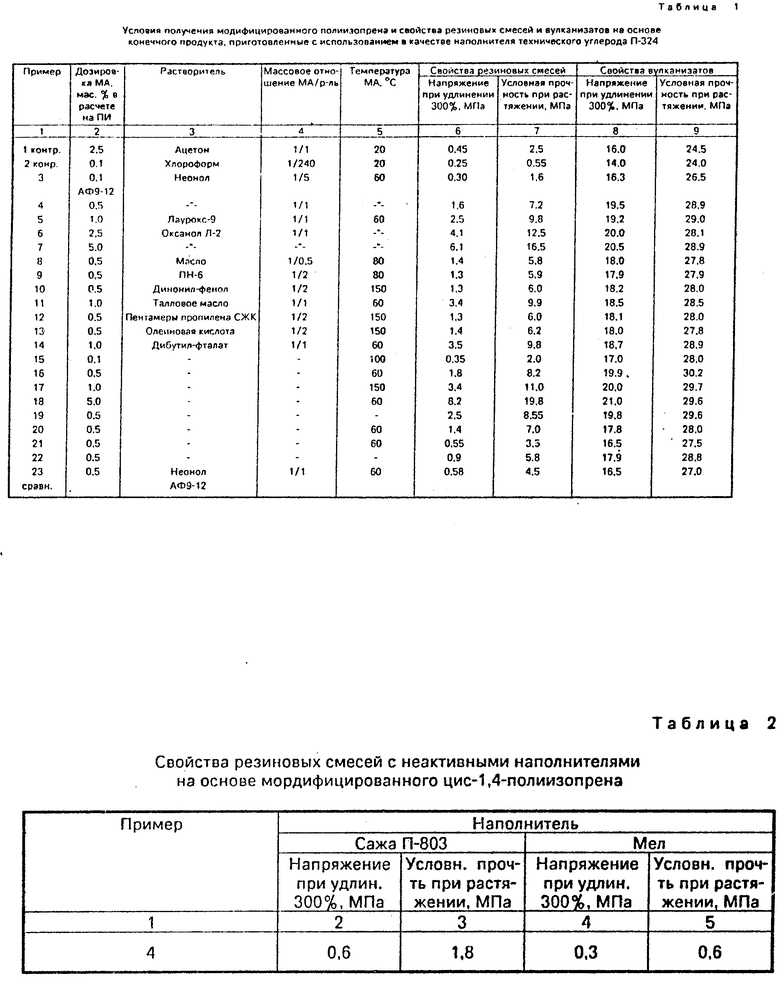

Условия получения модифицированного полиизопрена, а также свойства резиновых смесей и вулканизатов на его основе приведены в табл. 1 и 2. Резиновые смеси на основе модифицированного полиизопрена готовят в соответствии со следующими рецептами: Рецепт N 1 мас. ч. Полиизопрен 100,0

Технический углерод П-324 50,0 Окись цинка 5,0 Стеариновая кислота 2,0 Сера 2,0

Циклогексил-2-бенз- тиазолилсульфенамид 0,8

Рецепт 2

Аналогичен рецепту 1, только в качестве наполнителя вместо тех. углерода П-324 используется техуглерод П-303.

Рецепт 3.

Аналогичен рецепту 1, только в качестве наполнителя вместо тех. углерода П-324 используется мел.

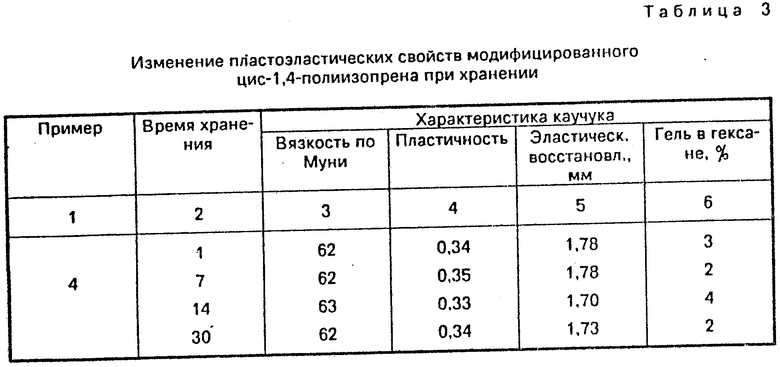

Изменение пластоэластических свойств модифицированного полиизопрена представлено в табл. 3.

П р и м е р 1 (контрольный, в условиях способа-прототипа [2] ).

Проводят взаимодействие сухого полиизопрена с раствором 2,5 мас. % МА (в расчете на полиизопрен) в ацетоне при массовом отношении МА /растворитель = 1/1 в шнековом смесителе при 150-300оС в течение 10 мин. На основе полученного модифицированного полиизопрена готовят резиновую смесь по рецепту 1 и проводят ее вулканизацию при 143оС в течение 30 мин. Данные приведены в табл. 1.

П р и м е р 2 (контрольный в условиях способа-прототипа).

Проводят взаимодействие сухого полиизопрена с 0,1 мас. % МА в расчете на полиизопрен в хлороформе при массовом отношении МА/растворитель = 1/240 в шнековом смесителе при 150-300оС в течение 10 мин. Резиновую смесь готовят по рецепту 1. Данные приведены в табл. 1.

П р и м е р 3. Пpоводят взаимодействие сухого полиизопрена с раствором 0,1 мас. % МА (в расчете на полиизопрен) в додекаоксиэтиленовом эфире 4-нонилфенола (неонол АФ9-12) в шнековом смесителе в течение 3 мин при 100-200оС. Температура раствора МА 60оС, массовое соотношение МА/растворитель = 1/5. На высоте из смесителя каучук обрабатывается водным раствором тринатрийфосфата при их массовом отношении 1/0,1.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 4. Способ осуществляют по примеру 3, дозировка МА составляет 0,5 мас. % (в расчете на полиизопрен), массовое отношение МА/растворитель = 1/1.

Резиновые смеси готовят по рецептам 1,2,3. Данные представлены в табл. 1.2.3.

П р и м е р 5. Способ осуществляют по примеру 3, дозировка МА составляет 1,0 мас. % (в расчете на полиизопрен), в качестве растворителя используют нонилоксиэтиленовый эфир лауриловой кислоты (лаурокс-9), массовое отношение МА/растворитель = 1/1.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1. Каучук обрабатывают водой.

П р и м е р 6. Способ осуществляют по примеру 3, дозировка МА составляет 2,5 мас. % (в расчете на полиизопрен), в качестве растворителя используется диоксиэтиленовый эфир децилового спирта (оксанол Л-2), отношение МА/растворитель = 1/1. На выходе из смесителя каучук обрабатывают водным раствором бикарбоната калия при их массовом отношении 1/100.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 7. Способ осуществляют по примеру 3, дозировка МА составляет 5 мас. % (в расчете на полиизопрен), массовое отношение МА/растворитель = 1/0,5.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 8. Способ осуществляют по примеру 4, в качестве растворителя используют минеральное масло ПН-6, температура раствора МА 80оС, массовое отношение МА/растворитель = 1/2. На выходе из смесителя каучук обрабатывают водной суспензией карбоната кальция.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 9. Способ осуществляют по примеру 8, в качестве растворителя используют динонилфенол.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 10. Способ осуществляют по примеру 8, в качестве растворителя используют талловое масло, температура раствора МА 150оС.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 11. Способ осуществляют по примеру 5, в качестве растворителя используют пентамеры пропилена, дозировка МА составляет 1 мас. % в расчете на полиизопрен, температура взаимодействия в смесителе 150-300оС.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 12. Способ осуществляют по примеру 9, в качестве растворителя используют смесь синтетических жирных кислот (фракция С14-С18).

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 13. Способ осуществляют по примеру 9, в качестве растворителя используют олеиновую кислоту.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 14. Способ осуществляют по примеру 10, в качестве растворителя используют дибутилфталат.

Резиновую смесь готовят по рецепту 1. Данные приведены в табл. 1.

П р и м е р 15. Способ осуществляют по примеру 3, МА смешивают с полиизопреном в виде расплава с температурой 100оС.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 16. Способ осуществляют по примеру 4, МА смешивают с полиизопреном в виде расплава с температурой 60оС. На выходе из смесителя модифицированный каучук обрабатывают водной суспензией стеарата кальция.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 17. Способ осуществляют по примеру 5, МА смешивают с полиизопреном в виде расплава с температурой 150оС.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 18.

Способ осуществляют по примеру 14, дозировка МА составляет 5 мас. % (в расчете на полиизопрен). Каучук на выходе из смесителя обрабатывают водной суспензией смеси карбоната натрия и стеариновой кислоты.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 19.

В шнековый смеситель подается полиизопрен с предварительно замешанным в него 0,5 мас. % МА (в расчете на полиизопрен) при температуре 60оС. Проводят взаимодействие в шнековом смесителе в течение 3 мин при температуре 100-200оС. На выходе из смесителя каучук обрабатывают водной суспензией смеси хлористого кальция и синтетических жирных кислот (фракция С24-С30).

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 20. Способ осуществляют по примеру 14, время взаимодействия 30 мин. Каучук на выходе из смесителя обрабатывают водной суспензией стеариновой кислоты.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 21. Способ осуществляют по примеру 14, время взаимодействия 30 с. На выходе из смесителя каучук обрабатывают водной суспензией смеси карбоната кальция и синтетических жирных кислот (фракция С6-С9).

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 22. Способ осуществляют по примеру 17, время модификации 30 с. Смесь каучука с МА подают в шнековый смеситель при температуре 180оС.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

П р и м е р 23 (сравнительный). Способ осуществляют по примеру 4, но модифицированный каучук на выходе из смесителя ничем не обрабатывается.

Резиновую смесь готовят по рецепту 1. Данные представлены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦИС-1,4-ПОЛИИЗОПРЕНА | 1994 |

|

RU2076883C1 |

| Способ получения модифицированного цис-1,4-полиизопрена | 1990 |

|

SU1730090A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИМЕРОВ | 1999 |

|

RU2161631C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ИЗОПРЕНОВОГО КАУЧУКА | 1995 |

|

RU2076884C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОРМАЛЬНОГО БУТИЛЛИТИЯ | 1994 |

|

RU2095362C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 1992 |

|

RU2041886C1 |

| СПОСОБ ПЕРИОДИЧЕСКОГО ПОЛУЧЕНИЯ БУТИЛЛИТИЯ | 1994 |

|

RU2081875C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКОГО ЦИС-1,4-ПОЛИИЗОПРЕНА И ПОЛИИЗОПРЕН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2603643C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1994 |

|

RU2069668C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207345C2 |

Использование: изобретение относится к технологии получения синтетического каучука и может быть использовано в производстве синтетического изопренового каучука, шин и резинотехнических изделий. Сущность изобретения: способ получения модифицированного цис-1,4-полиизопрена путем взаимодействия полиизопрена с малеиновым ангидридом (МА) в шнековом смесителе при 100 - 300С. МА смешивают с органическим растворителем, имеющим температуру кипения не менее 160С, при массовом отношении МА/растворитель 0,5 - 5,0, нагревают до подачи в шнековый смеситель с последующей обработкой модифицированного полиизопрена водой, водным раствором или водной суспензией неорганической соли и/или жирной карбоновой кислоты или ее соли. 2 з. п. ф-лы, 3 табл.

Авторы

Даты

1994-04-30—Публикация

1992-03-16—Подача