Изобретение относится к технологии получения синтетических каучуков, например к производствам диеновых полимеров, и может быть использовано в нефтехимической промышленности.

Известен способ стабилизации каучуков, например полиизопрена, получаемого полимеризацией изопрена в среде углеводородного растворителя в присутствии катализатора, заключающийся во введении антиоксидантов в виде водной суспензии в раствор дезактивированного и отмытого полимера с последующим перемешиванием, усреднением и направлением на выделение и сушку каучука /Кирпичников П. А. и др. Химия и технология синтетического каучука. Л.: Химия, 1975, с. 258-261/.

Недостатками указанного способа являются неоднородность распределения антиоксиданта в полимере, потеря антиоксиданта при транспортировке, необходимость применения поверхностно-активных веществ для стабилизации суспензии.

Известен также способ стабилизации изопренового или бутадиенового каучука, заключающийся во введении в изопентановый или толуольный раствор каучука при температуре 18-25oC толуольного раствора 2,6-дитрет-бутил-4-метилфенола или смеси N-фенил- β- нафтиламина с N,N'-дифенил-п-фенилендиамином в качестве антиоксидантов [Синтетический каучук. Под ред. Н.В.Гармонова. Л.: Химия, 1976, с.219].

Указанный способ обладает неудовлетворительным смешением высоковязкого раствора полимера при низкой температуре (18-25oC) с раствором антиоксидантов, что снижает эффективность стабилизации и приводит к перерасходу антиоксидантов. Кроме того, из-за большой дозировки толуола с антиоксидантом имеют место повышенные потери толуола с готовым каучуком и перерасход водяного пара на дегазацию каучука.

Наиболее близким по своей технической сущности и получаемому результату является способ стабилизации изопренового каучука путем введения в углеводородный раствор полиизопрена антиоксидантов фенольного и/или аминного типа, например, 2,6-дитрет-бутил-4-метилфенола, N-фенил- β -нафтиламина, N,N'-дифенил-п-фенилендиамина, в углеводородном растворителе, содержащем также от 1,5 до 15% от массы антиоксидантов стеариновую кислоту, и осуществляют стабилизацию при 45-65oC [Патент РФ 2076884, C 08 L 9/00, оп. 10.04.1997].

В отличие от известных способов этот способ стабилизации позволяет исключить забивку трубопроводов и оборудования шламом, уменьшает потери антиоксидантов, но потери толуола и затраты водяного пара на дегазацию каучука еще велики.

Удельные потери толуола достигают 28 кг/т каучука, расход водяного пара составляет 2,0-2,1 Гкал/т каучука. При этом содержание углеводородов в дегазированном каучуке (в основном толуола) находится в пределах 0,35-0,50 мас. %, что ухудшает экологию производства.

Задачей изобретения является уменьшение или полное исключение потерь толуола, снижение расхода водяного пара на дегазацию каучука и улучшение экологии производства.

Указанная задача решается тем, что в предлагаемом способе стабилизации полимеров путем введения антиоксидантов аминного и/или фенольного типа или смесей их алкилпроизводных в раствор полимера, полученного (со)полимеризацией диеновых и олефиновых мономеров в углеводородном растворителе, сначала готовят смесь антиоксиданта с тяжелокипящими ароматическими углеводородами или с вязкой жидкостью до достижения концентрации антиоксиданта (15-50)% маc. либо расплав антиоксиданта, затем разбавляют смесь или расплав парафиновым углеводородом до концентрации (5-10)% маc. и подают на стадию стабилизации полимера, причем в качестве вязкой жидкости используют полидиены, полиолефины, сополимеры диенов с олефинами, сложные эфиры с молекулярной массой от 250 до 15000.

Разбавление антиоксиданта или его смеси в вязкой жидкости либо в тяжелокипящем ароматическом углеводороде углеводородным парафиновым растворителем осуществляют под давлением 0,15-0,50 МПа.

В отличие от известного способа предлагаемый способ позволяет значительно уменьшить или полностью исключить применение ароматического растворителя толуола на стадии стабилизации, что не только улучшит экологию производства, но и повысит его технико-экономические показатели. Применение же в качестве вязкой жидкости полидиенов, полиолефинов, сополимеров диенов с олефинами и сложных эфиров, например пластификаторов резиновой смеси, будет способствовать улучшению физико-механических и технологических свойств получаемых каучуков. Однородность же распределения вводимых на стабилизацию полимеров антиоксидантов обеспечивают за счет использования для разбавления парафиновых углеводородных растворителей, осуществляемого под давлением 0,15-0,50 МПа.

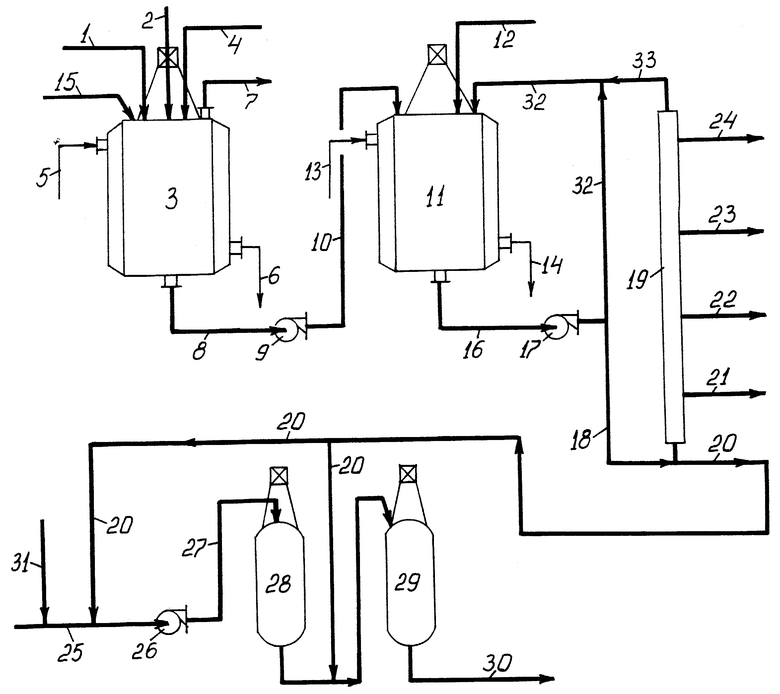

Предлагаемый способ стабилизации полимеров осуществляют по принципиальной схеме, изображенной на чертеже.

Антиоксидант в виде жидкости или расплава подают по линиям 1 и 2 соответственно в обогреваемый водяным паром аппарат с мешалкой 3, куда при условии полного или частичного исключения ароматического углеводорода, например толуола, подают по линии 4 вязкую жидкость, представляющую собой полидиены, полиолефины, сополимеры диенов с олефинами, сложные эфиры (пластификаторы, масла, вещества с функциональными группами) с молекулярной массой от 250 до 15000, в количестве, обеспечивающем достижение концентрации антиоксиданта (15-50) мас.%.

Полидиены, полиолефины, сополимеры диенов с олефинами и сложные эфиры при необходимости смешивают с толуолом, ксилолом, бензолом, синтетическими жирными кислотами, их солями и щелочами, а также алифатическими спиртами.

В отличие от известного способа предложенные приемы позволяют, например, при наличии плавителя для антиоксиданта в технологической схеме расплав подавать как непосредственно на смешение с парафиновым углеводородом, так и после смешения с вязкой органической жидкостью и полученный раствор или мелкодисперсную систему направлять далее на стадию стабилизации полимера. При использовании жидких антиоксидантов, например, ВТС-60, ВТС-150 (ТУ 6-14-1013-87, ТУ 38.103613-86), представляющих собой соответственно алкилзамещенный N,N'-дифенил-1,4-фенилендиамин и дифениламин, алкилированный стиролом, обладающих высокой вязкостью (120-400 сП), их также подают как непосредственно после нагрева либо смешения с небольшим количеством углеводородного растворителя, так и после смешения с вязкой органической жидкостью на разбавление парафиновым углеводородом.

При использовании порошкообразного антиоксиданта и отсутствии плавителя, предпочтительно, используют вязкую органическую жидкость и расплавляют антиоксидант в аппарате 3 (см чертеж), после чего направляют на смешение с парафиновым углеводородом и далее на стабилизацию полимера.

При использовании органической жидкости с высокой молекулярной массой, например 10000-15000, в аппарат 3 частично подают толуол или другой ароматический углеводород, тогда их удельные расходы для приготовления раствора или дисперсии антиоксиданта, в отличие от известного способа, существенно сокращают.

Водяной пар, направляемый в рубашку аппарата 3, подают по линии 5, а паровой конденсат выводят по линии 6. Аппарат 3 снабжают также линией 7 для вывода паров и газов в обратный холодильник (на схеме не показан). При наличии обратного холодильника температуру в аппарате 3 доводят при необходимости до (130-150)oC.

Из аппарата 3 жидкий антиоксидант или его расплав непосредственно либо совместно с вязкой жидкостью - полидиенами, полиолефинами, сополимерами диенов с олефинами, сложными эфирами и при необходимости с другими веществами, указанными выше, направляют по линии 8 насосом 9 и далее по линии 10 в аппарат-разбавитель 11 с мешалкой, в который по линии 12 подают парафиновый растворитель (изопентан, нефрас, гептан-изогексановую фракцию и т.д.). Аппарат обогревают также водяным паром или горячей водой, подаваемыми по линии 13. Конденсат или горячую воду из рубашки аппарата 11 выводят по линии 14.

При необходимости выпуска каучука, не содержащего низкомолекулярные полимеры или сложные эфиры, используют, например, небольшие количества толуола или другого ароматического углеводорода, подаваемого по линии 15 в аппарат 3. При этом в аппарате 3 антиоксидант плавят и готовят раствор или дисперсию антиоксиданта в толуоле или в другом ароматическом углеводороде с концентрацией (15-50) мас. %, затем его направляют в аппарат 11, где разбавляют парафиновым углеводородом.

Во всех случаях в аппарате 11 готовят раствор или дисперсию антиоксиданта в углеводородном растворителе с концентрацией (5-10) мас.%. Давление в аппарате 11 выдерживают предпочтительно (0,15-0,50) МПа, что позволяет практически полностью исключить потери углеводородов в атмосферу и достичь температуры раствора или дисперсии антиоксидантов предпочтительно (45-65)oC, что будет способствовать снижению вязкости раствора или дисперсии.

Приготовленный раствор или дисперсию антиоксиданта по линии 16 насосом 17 и далее по линии 18 направляют в коллектор 19, затем по линиям 20-24 подают на стабилизацию раствора полимера, вводимого по линии 25 в безобъемный смеситель 26 и совместно с раствором полимера по линии 27 в аппараты 28 и 29 с мешалкой.

Стабилизацию раствора полимера проводят при температуре (25-85)oC, предпочтительно при (45-65)oC. При необходимости дополнительно по линии 31 вводят стоппер процесса полимеризации (например, метанол, подщелоченную воду и т.д.) в линию 25 для подачи раствора полимера на стабилизацию.

При приготовлении раствора или дисперсии антиоксиданта в аппарате 11 используют циркуляционный контур: аппарат 11 - линия 16 - насос 17 -линия 18 - линия 32 - аппарат 11.

Для исключения застоя в коллекторе 19 используют линию 33 - линию 32 - аппарат 11. Из аппарата 29 стабилизированный раствор полимера по линии 30 направляют на отмывку раствора полимера от остатков катализатора водой, дегазацию и сушку каучука (на схеме не показано).

Способ иллюстрируют следующими примерами.

Пример 1 (контрольный)

Стабилизацию изопренового каучука антиоксидантом осуществляют по прототипу (патент РФ 2076884) следующим образом. Растворяют антиоксиданты N,N'-дифенил-n- фенилендиамин (ДФФД) и N-фенил- β -нафтиламин (нафтам-2) в метанолтолуольном растворе. Метанол является в данном случае стоппером процесса полимеризации изопрена. Объемное соотношение метанол: толуол равно 50:50. Растворение антиоксидантов проводят при 20oC и дополнительно вводят в раствор антиоксидантов стеариновую кислоту в количестве 8 мас.%. ДФФД вводят 0,3 мас.% от полимера, нафтама-2 - 0,8% от массы полимера.

При этом получены показатели:

Растворимость ДФФД в смеси, мас.% - 5,1

Растворимость нафтама-2, мас.% - 16,0

Содержание в каучуке ДФФД, мас.% - 0,28±0,04

Содержание в каучуке нафтама-2, мас.% - 0,735±0,07

Содержание шлама в растворе антиоксидантов, мас.% - 0,05

Потери ДФФД в процессе отмывки полимера, стабилизации и дегазации каучука, мас.% - 6,67%

Потери нафтама-2 в процессе отмывки, стабилизации и дегазации каучука, мас.% - 8,13

Потери толуола, кг/т каучука - 34,3

Потери метанола, кг/т каучука - 13,5

Индекс сохранения пластичности полимера, % - 98,5

Содержание углеводородов в дегазированном каучуке, мас.% - 0,55

Пример 2 (контрольный)

Стабилизацию изопренового каучука осуществляют по известному способу. Дозировку ДФФД выдерживают 0,21% от массы полимера. В качестве растворителя антиоксиданта используют толуол, содержащий 8% стеариновой кислоты. Концентрация ДФФД в растворе 4,5 мас.%. В недезактивированный раствор полиизопрена в изопентане в количестве 3 л с содержанием сухого остатка 12,5 мас.% вводят 129 мл раствора ДФФД в толуоле, перемешивают 45 мин в аппарате с частотой вращения мешалки 1500 об/мин, затем раствор полиизопрена дегазируют водным методом в присутствии стеарата кальция (9 кг/т каучука), крошку каучука высушивают при 150oC в течение 2 часов, затем определяют индекс сохранения пластичности полимера, содержание антиоксиданта в каучуке, его потери с водой, вязкость каучука по Муни, пластичность по Карреру и прочность каучука на разрыв.

Основные показатели процесса:

Содержание ДФФД в каучуке, мас.% - 0,198±0,03

Потери ДФФД, мас.% - 5,7

Вязкость по Муни каучука - 77,0

Пластичность каучука по Карреру - 0,34

Индекс сохранения пластичности, % - 89,0

Условная прочность при растяжении, МПа - 33,1

Потери толуола, кг/т каучука - 28,0

Остаточное содержание углеводородов в дегазированном каучуке, мас. % - 0,45

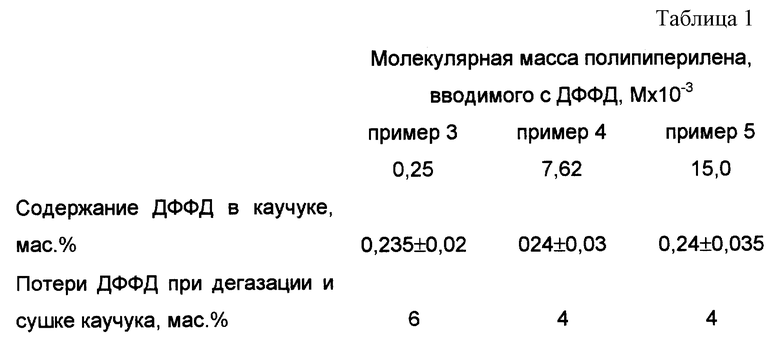

Примеры 3-5

Стабилизацию изопренового каучука проводят по предлагаемому способу. Раствор полиизопрена в изопентане заправляют ДФФД из расчета 0,25% от массы полимера. ДФФД вводят в полипиперилене (олигопиперилене) с молекулярной массой 250-15000, полученном полимеризацией пиперилена в присутствии алюминийхлорида, модифицированного дифенилоксидом. Полиизопрен получают полимеризацией изопрена в автоклаве в растворе изопентана в присутствии катализатора Циглера-Натта, модифицированного пипериленом и дифенилоксидом (аналогично примерам 1-2). Содержание полиизопрена в растворе изопентана 12,9 мас.%.

В каждую из проб полипиперилена вводят расчетное количество ДФФД и смесь подогревают при непрерывном перемешивании до 130oC. Концентрацию ДФФД в полипиперилене выдерживают равной 20 мас.%.

В каждую из порций полиизопрена массой 3 кг в пересчете на полимер вводят раствор ДФФД в пиперилене, разбавленный изопентаном до концентрации 10 мас. %, перемешивают, затем дегазируют в лабораторных дегазаторах, сушат полученный каучук и проводят физико-механические испытания резиновой смеси на основе изопренового каучука (по стандартному рецепту в соответствии с ГОСТ 14925-79). Определяют также потери антиоксиданта при дегазации и сушке, его содержание в готовом каучуке, а также индекс сохранения пластичности полимера и содержание углеводородов в дегазированном каучуке. Рассчитывают потери толуола, вводимого с катализатором на полимеризацию изопрена (дозировка катализатора 0,5 мас.% от изопрена, концентрация катализатора в растворе толуола 104 г (л раствора). Шлам из раствора антиоксиданта не осаждался.

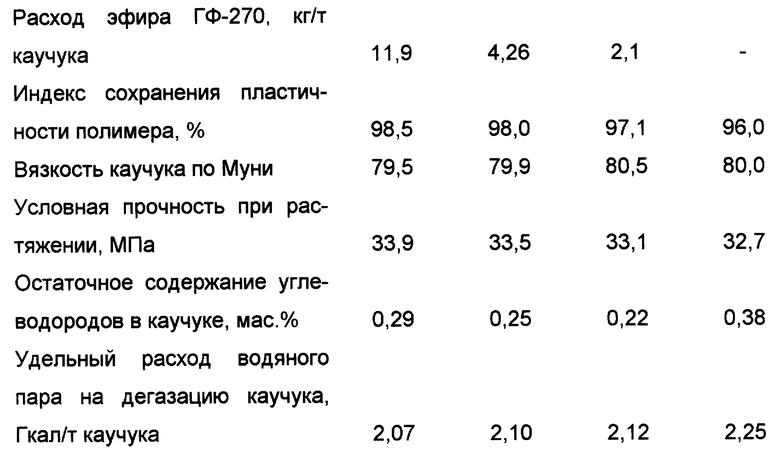

Основные результаты испытаний приведены в табл. 1.

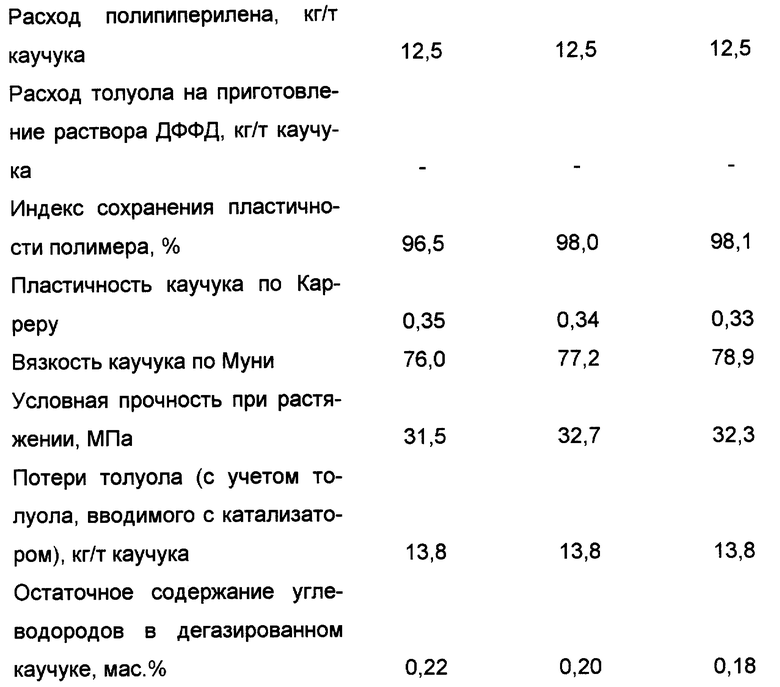

Примеры 6-7

Производство бутадиенового каучука. Стабилизацию проводят по известному (пример 6) и по предлагаемому способам (пример 7). Бутадиен на полимеризацию вводят в нефрасе (ТУ 38.1011228-90, марка П-1-65/75), катализатор - смесь органического соединения кобальта и диизобутилалюминийхлорида. В качестве антиоксиданта используют агидол-2- 2,2'-метилен-бис-(6-трет- бутил-4-метилфенол) в растворе толуола (пример 6) и в растворе полипропилена с молекулярной массой 6000. Дозировка агидола-2 в обоих случаях 1,0% от массы полимера. Концентрация агидола-2 в толуоле 10 мас.%, концентрация агидола-2 в полипропилене - 50 мас.%, а после разбавления нефрасом - 10 мас.%. Величина сухого остатка раствора полибутадиена 10 мас.%.

Основные показатели процесса приведены в табл. 2.

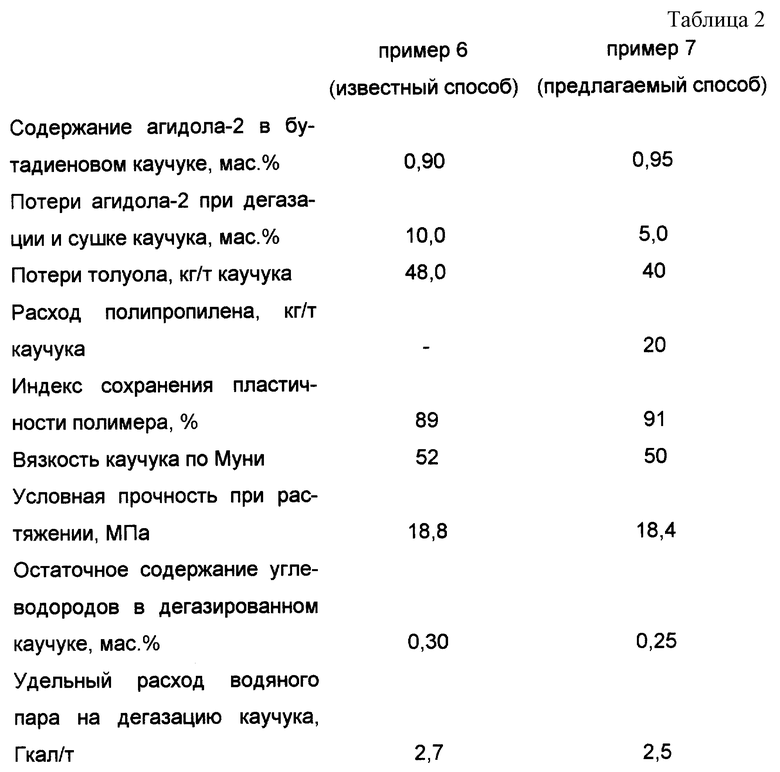

Примеры 8-11

Стабилизацию изопренового каучука осуществляют по предлагаемому способу. Полиизопрен получают полимеризацией изопрена в растворе изопентана в присутствии катализатора Циглера-Натта, модифицированного дифенил-оксидом и вводимого с концентрацией 100 г/л в толуоле. В качестве антиоксиданта используют ДФФД, дозируемый в количестве 0,22 мас. % от полимера. Антиоксидант вводят в эфире ГФ-270 (ТУ 38.3015-83), получаемом при взаимодействии алифатических спиртов C8-C18 с органическими кислотами C8-C12 с образованием сложных эфиров фракции C16-C30. Кубовый остаток ректификации продуктов гидроформирования после стадии регенерации кобальта подвергают вакуумированию и после отгонки фракций с Ткип до 270oC получают смесь кислородсодержащих углеводородов алифатического ряда от C12 и выше с различными функциональными группами. В этом продукте содержится более 50% сложных эфиров, продукт является отходом производства бутиловых спиртов. Концентрацию антиоксиданта в эфире ГФ-270 готовят в пределах (15-50) мас.%, расплавляют при 130oC и затем разбавляют до содержания антиоксиданта (5-10) мас.% изопентаном и вводят в раствор полимера после отмывки его от остатков катализатора (примеры 8-10). В примере 11 приводят показатели, достигнутые по известному способу стабилизации полиизопрена, заправленного ДФФД в растворе толуола. Содержание сухого остатка раствора полимера 12,9 мас.%.

Основные показатели процесса приведены в табл. 3

При приготовлении расплава ДФФД в пластификаторе - эфире ГФ-270 шлам не осаждался (примеры 8-10). В примере 11 в известном способе содержание шлама антиоксиданта в растворе достигало 0,07%.

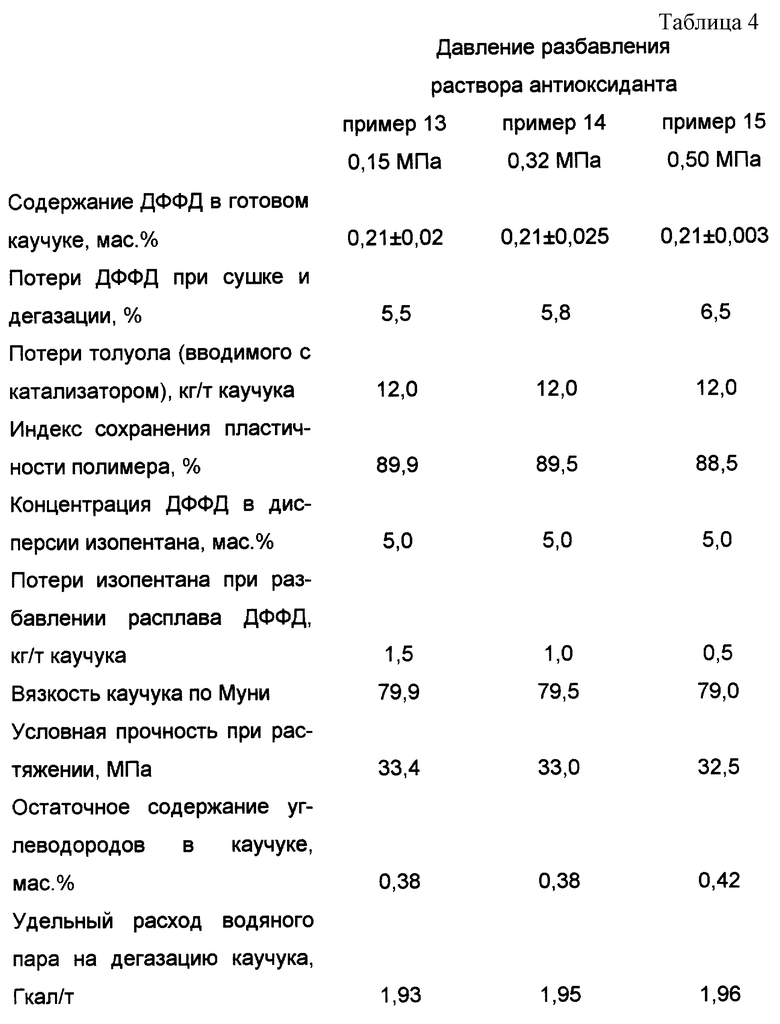

Примеры 12-14

Стабилизацию полиизопрена осуществляют по предлагаемому способу. В качестве антиоксиданта используют ДФФД. Катализатор полимеризации изопрена - катализатор Циглера-Натта, модифицированный ДФО, вводят в растворе толуола с концентрацией 110 г/л.

Содержание сухого остатка раствора полимера 14 мас.%. ДФФД плавят при 130oC и вводят в емкость с изопентаном для разбавления антиоксиданта. Давление в емкости выдерживают 0,15-0,50 МПа.

Основные показатели процесса приведены в табл. 4.

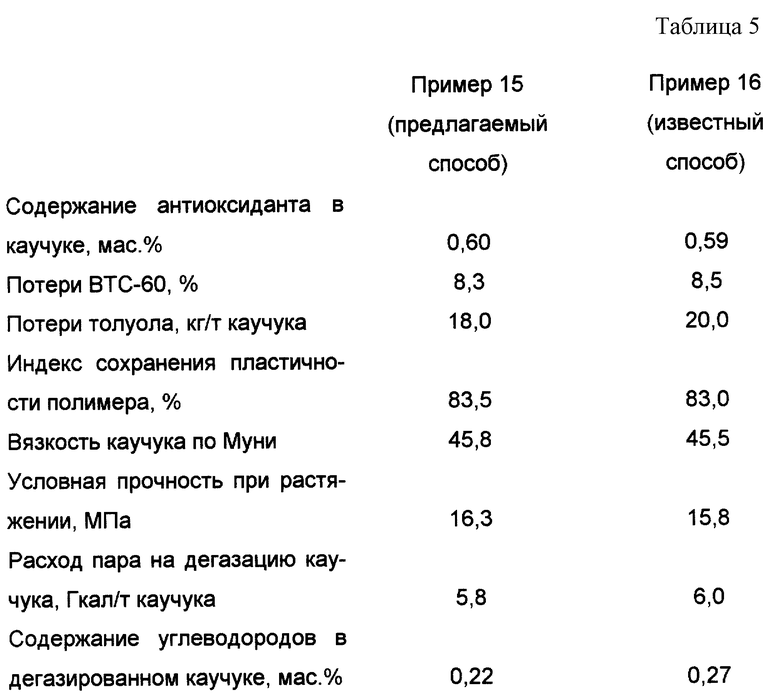

Примеры 15 - 16

Стабилизацию бутадиенового каучука осущестляют по предлагаемому способу (пример 15) антиоксидантом ВТС-60, дозируемым в количестве 0,65% от массы полимера. Полибутадиен получают на катализаторе Циглера-Натга. ВТС-60 смешивают с нефрасом до содержания 5 мас.% и направляют на стабилизацию раствора полибутадиена в толуоле. Величина сухого остатка 10 мас.% В примере 16 приводят показатели по известному способу стабилизации, когда ВТС-60 вводят в растворе толуола.

Основные показатели процесса приведены в табл. 5

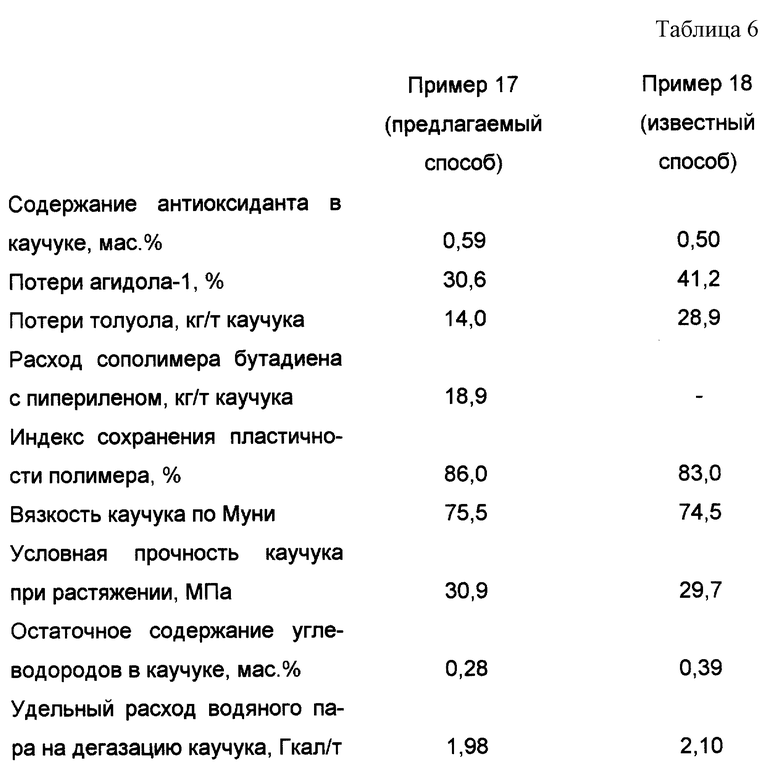

Примеры 17-18

Стабилизацию изопренового каучука, полученного на катализаторе, аналогичном в примерах 13-15, проводят по предлагаемому способу (пример 17). В качестве вязкой жидкости используют сополимер бутадиена с пипериленом (жидкий каучук СКДПН)) с молекулярной массой 5000. В качестве антиоксиданта используют агидол-1 (ТУ 38.5901237-90), дозируемый в количестве 0,85% от массы полимера. Агидол-1 плавят в сополимере бутадиена с пипериленом при 130oC и с концентрацией 45 мас. % после разбавления изопентаном до 5%-ной концентрации подают на стабилизацию полиизопрена с величиной сухого остатка 12,5 мас. %. В известном способе агидол-1 вводят в растворе толуола с концентрацией 5 мас.% (пример 18).

Основные показатели процесса приведены в табл. 6.

Как видно из примеров, использование предлагаемого способа позволяет снизить потери толуола на 8-16 кг/т каучука, уменьшить расход водяного пара на дегазацию каучука на 0,2-0,3 Гкал/т каучука, снизить содержание углеводородов в дегазированном каучуке на 0,05-0,30 мас.%, а также снизить потери антиоксиданта на 0,9-9,6% и улучшить технологические свойства каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1999 |

|

RU2167165C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 2000 |

|

RU2177961C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2008 |

|

RU2372357C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ИЗОПРЕНОВОГО КАУЧУКА | 1995 |

|

RU2076884C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 2001 |

|

RU2184123C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2255091C2 |

| Способ получения модифицированного цис-1,4-полиизопрена | 1977 |

|

SU675871A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1999 |

|

RU2148591C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2151778C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПОЛИИЗОПРЕНА | 2015 |

|

RU2578610C1 |

Изобретение относится к производствам диеновых полимеров, к технологии получения синтетических каучуков. В предлагаемом способе стабилизации полимеров путем введения антиоксидантов аминного и/или фенольного типа или смесей их алкилпроизводных в раствор полимера, полученного (со)полимеризацией мономеров в углеводородном растворителе, сначала готовят смесь антиоксиданта с вязкой жидкостью до достижения концентрации антиоксиданта (15-50) мас.% либо расплав антиоксиданта либо используют жидкий антиоксидант, затем разбавляют смесь или расплав парафиновым углеводородом до концентрации 5-10 мас. % и подают на стадию стабилизации полимера, причем в качестве вязкой жидкости используют полидиены, полиолефины, сополимеры диенов с олефинами, сложные эфиры с мол.м. от 250 до 15000. Разбавление антиоксиданта или его смеси в вязкой жидкости углеводородным парафиновым растворителем осуществляют под давлением 0,15-0,50 МПа. Технический результат - уменьшение или полное исключение потерь толуола, снижение расхода водяного пара на дегазацию каучука и улучшение экологии процесса. 1 з.п. ф-лы, 1 ил., 6 табл.

| СПОСОБ СТАБИЛИЗАЦИИ ИЗОПРЕНОВОГО КАУЧУКА | 1995 |

|

RU2076884C1 |

| Синтетический каучук / Под ред.И.В.ГАРМОНОВА | |||

| - Л.: Химия, 1976, с.219 | |||

| Способ выделения цис-1,4-полиизопрена | 1974 |

|

SU524808A1 |

Авторы

Даты

2001-01-10—Публикация

1999-11-30—Подача