Изобретение относится к способу сборки пространственных металлических конструкций, например предварительно изготовленных элементов - панелей и перекрытий, использующихся в строительстве. Кроме того, изобретение касается установки для осуществления этого способа.

Известна пространственная конструкция, которая состоит из нескольких плоских арматурных сеток. Каждая такая сетка состоит по крайней мере из одной пары продольных проволок и связывающих провлок-стяжек. Арматурная сетка имеет заранее определенные взаимные промежутки, обусловленные серией поперечных проволок, приваренных к самой арматурной сетке и к стяжкам. Такая конструкция образует опорные плоскости для продолговатых элементов соответствующего размера, изготовленных из легкого изолирующего материала, который размещается внутри конструкции. Изготовление таких конструкций требует очень жестких допусков для различных элементов и тщательного выравнивания упомянутых элементов во время сварки. Удовлетворение этих требований требует много ручного труда по подводу сварочных устройств к тем зонам пересечения, где расположены привариваемые проволоки, и для сохранения выравненных частей. Такой способ является дорогостоящим. Более того, очень трудно добиться одновременного выравнивания в одной плоскости стяжек от различных частей конструкции. Возникает ряд серьезных технических проблем при изготовлении таких конструкций, в частности это касается надежности сварки и большого сопротивления статическим и динамическим напряжением конструкции.

Возникающие технические проблемы изобретение решает с помощью способа сборки, который является простым и относительно дешевым и позволяет собрать очень точную пространственную проволочную сетку, обладающую большим сопротивлением напряжению. Указанная проблема может быть решена с помощью способа изобретения, включающего следующие этапы: подготовку нескольких плоских сеток, содержащих продольные проволоки и связки (или стяжки), сваренные вместе, расположение сеток в соответствии с заданным поперечным шагом; выравнивание сеток таким образом, чтобы связки различных сеток располагались в одной плоскости; выравнивание продольных проволок по крайней мере с одной стороны сетки для образования соответствующих покрывающих плоскостей конструкции; размещение по крайней мере одной поперечной проволоки в положении, в котором она пересекает продольные проволоки или связки других сеток в различных зонах пересечения упомянутых продольных проволок и связок соответственно; достижение с помощью по крайней мере одного сварочного узла той зоны, где сетка пересекает связку, таким образом, что электроды упомянутого сварочного узла обращены к пересекающимся проволокам в зоне относительного пересечения; взаимодействие пересекающихся проволок и упомянутых электродов для осуществления сварки проволок в упомянутой зоне пересечения; относительное перемещение сеток и упомянутого сварочного узла на расстояние, равное шагу поперечной проволоки, удерживая при этом связки в той же плоскости; повторение мероприятий трех последних этапов для новой поперечной проволоки новой зоны пересечения до тех пор, пока продольные проволоки не будут приварены к продольным проволокам или связкам арматурной проволочной сетки.

В соответствии с другой особенностью изобретения сборка сеток, образующих пространственную конструкцию, включает следующие этапы: подготовку прямой проволоки с барабанов, путем ее натяжения и одновременного скручивания проволок; приготовление группы продольных проволок в выравнивающих держателях, которые обеспечивают параллельное расположение относительно друг друга; приваривание в соответствующих пересекающихся точках продольных проволок к связкам так, что упомянутые проволоки располагаются по существу в той же плоскости, что и связки; подачу продольных проволок относительно упомянутых выравнивающих держателей на расстояние, равное шагу связок, для образования следующей разметочной секции, равной по существу предыдущей разметочной секции; установку второй связки таким образом, что она пересекает и располагается рядом или взаимодействует отчасти с другой разметочной секцией упомянутых продольных проволок, и таким образом, что упомянутая связка располагается на точно определенном расстоянии от предыдущей связки; сваривание упомянутой другой связки с продольными проволоками в соответствующих зонах пересечения; повторение мероприятий первого и последнего этапов с f до h до тех пор, пока не будут завершены все сварочные соединения на арматурной проволочной сетке.

Пространственная конструкция, получаемая способом изобретения, обладает заметным сопротивлением напряжения благодаря скручиванию проволоки и точной сварке. Упомянутая конструкция в качестве дополнительного преимущества обладает точностью плоскостей различных связок для получения небольших пространств между продолговатыми элементами, которые вставляются внутрь самой конструкции. Более того, конструкция в сборе обладает высокой точностью размера, что гарантирует оптимальное размещение панелей при строительстве зданий.

Другие детали и особенности изобретения станут понятны из приводимого ниже подробного описания, которое проводится на примере и сопровождается ссылками на прилегаемые чертежи.

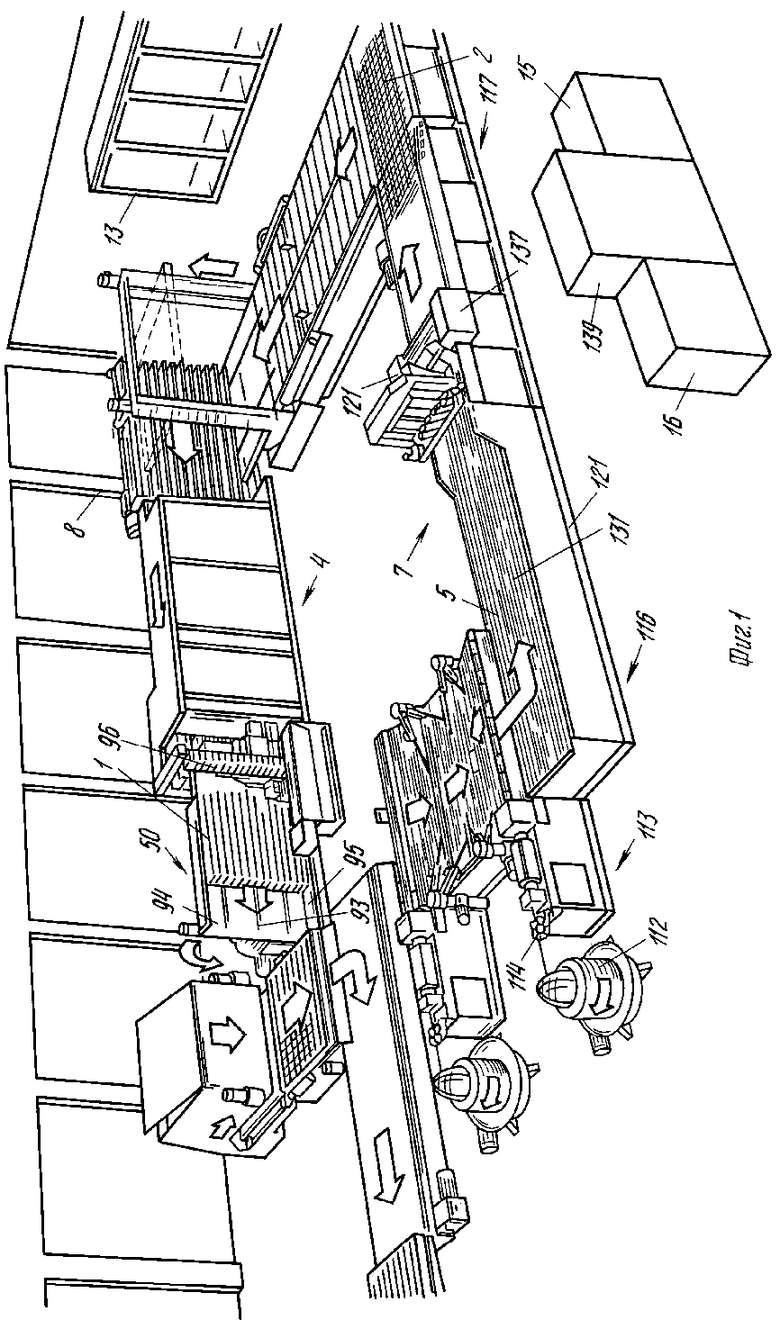

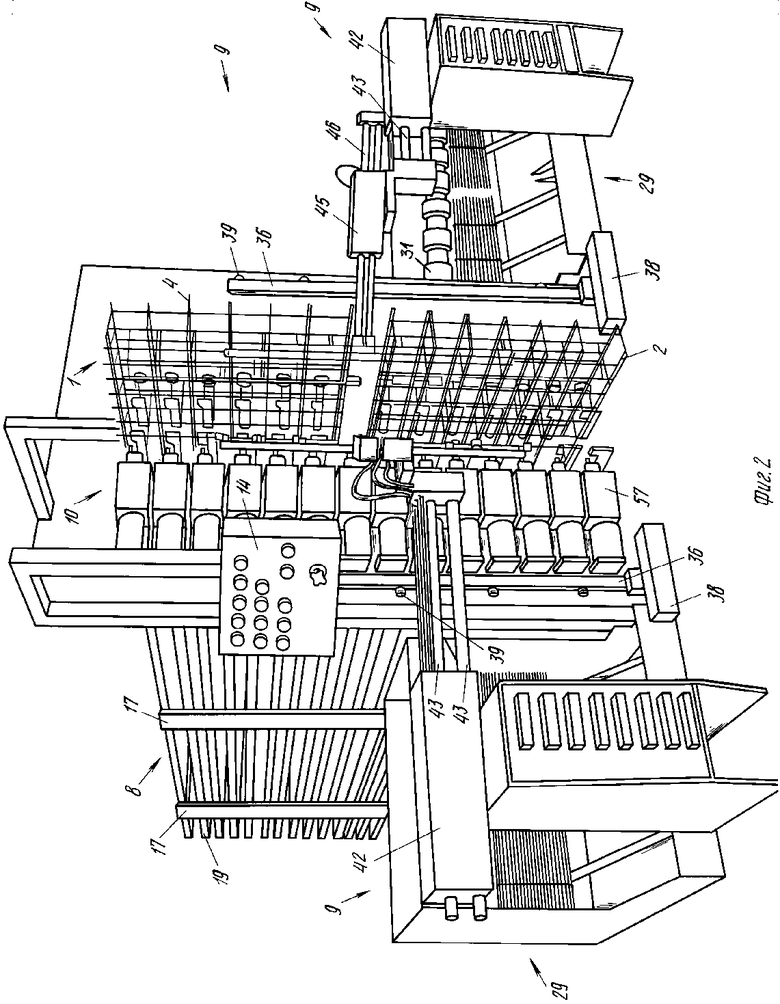

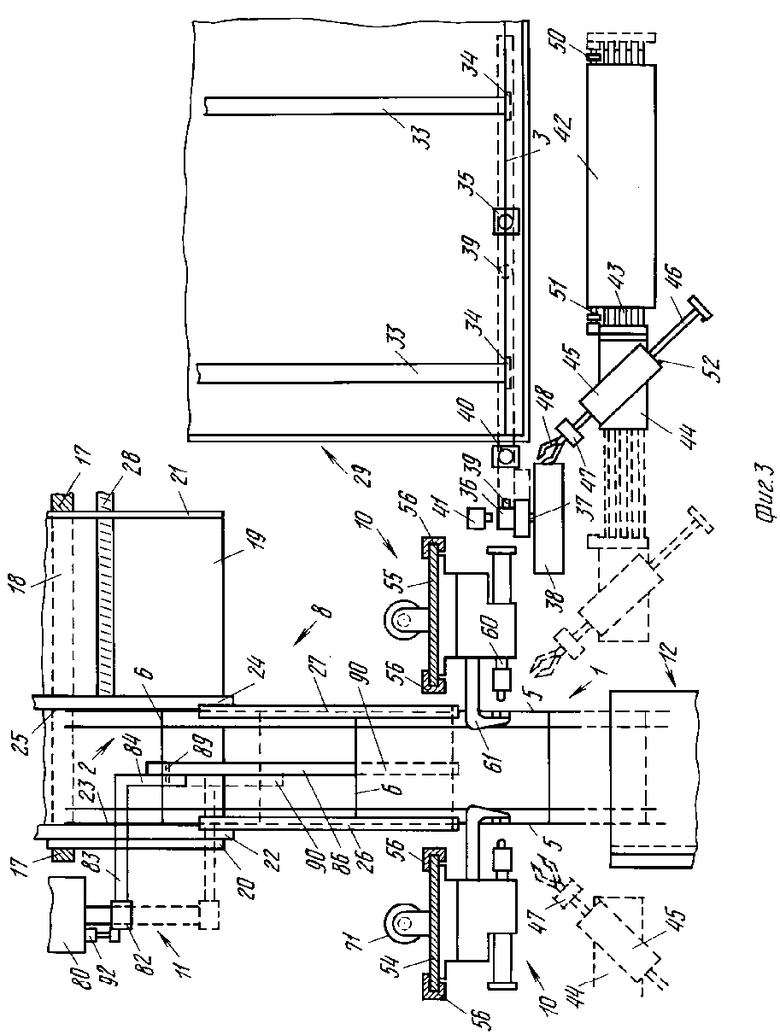

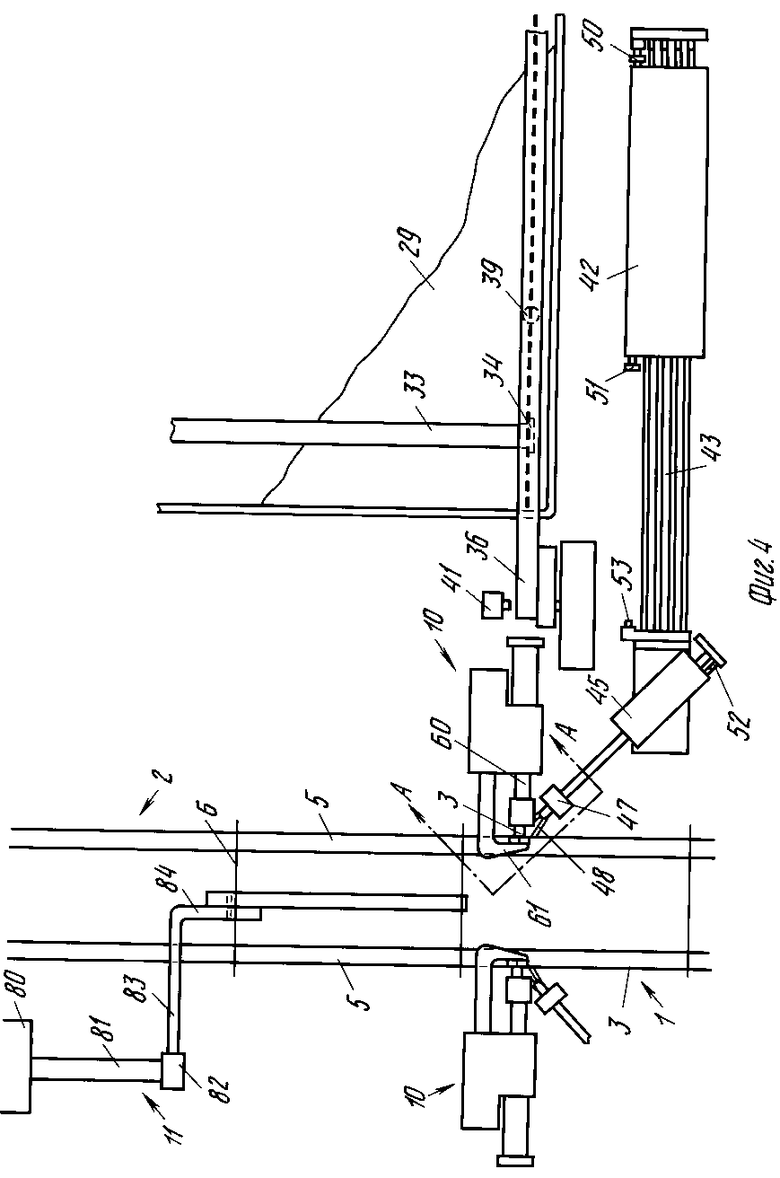

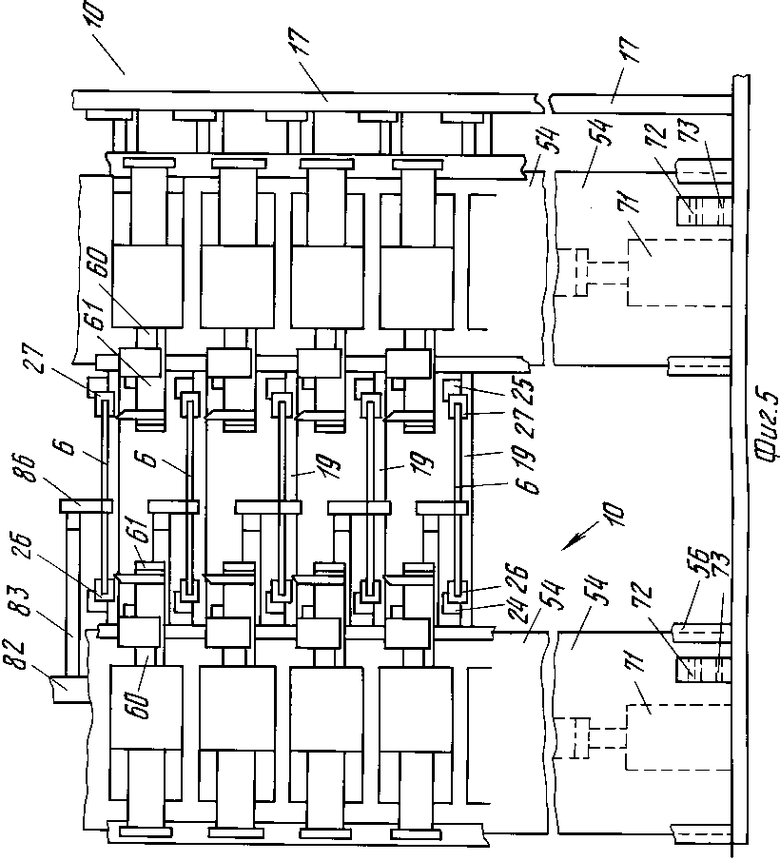

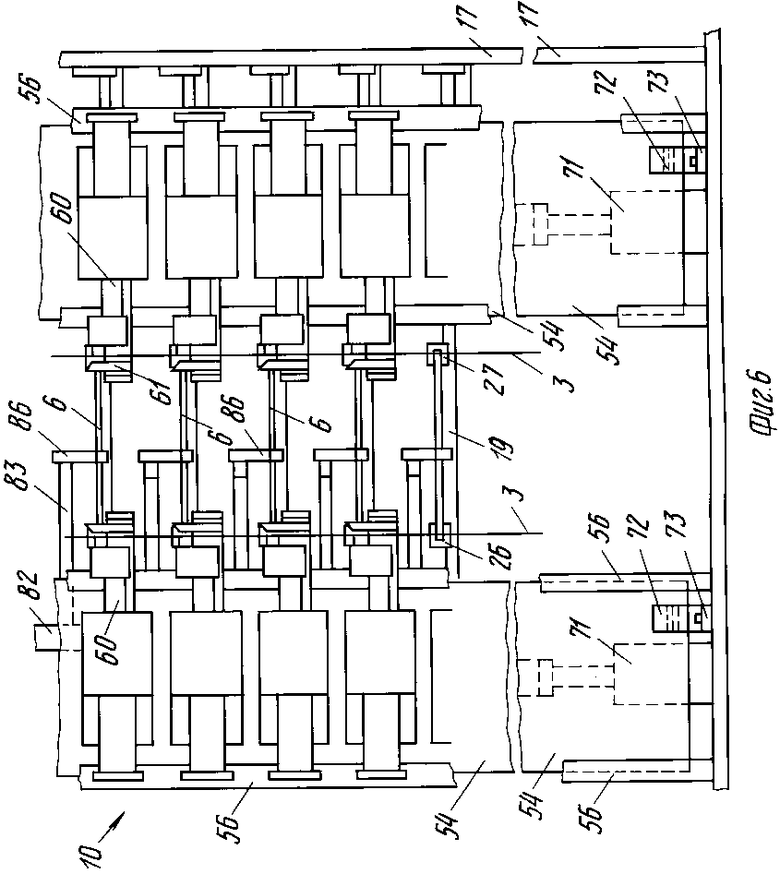

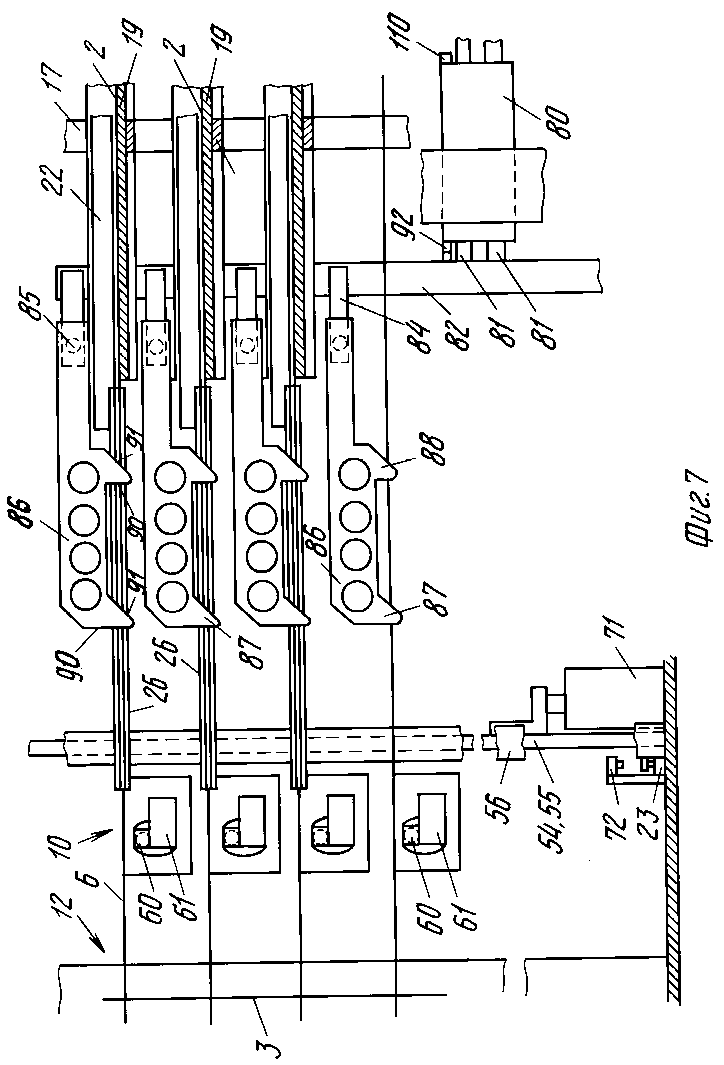

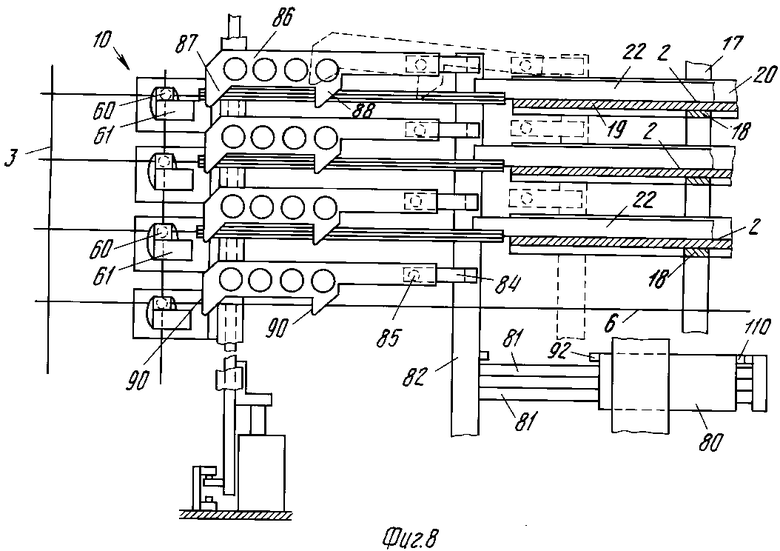

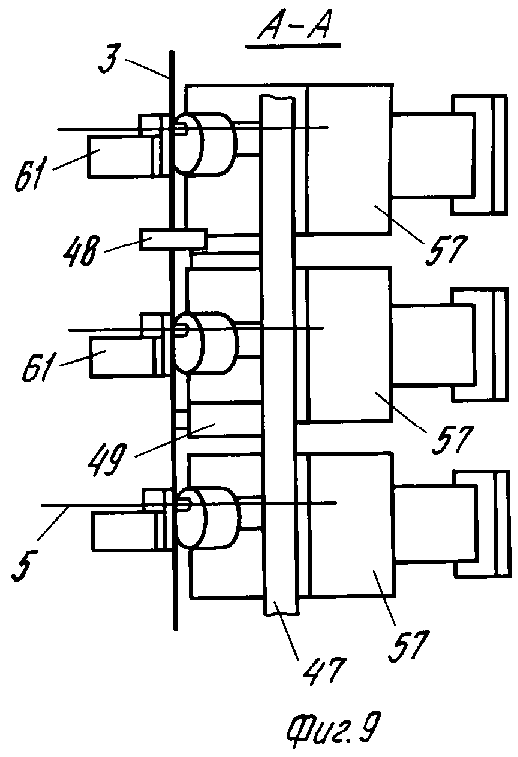

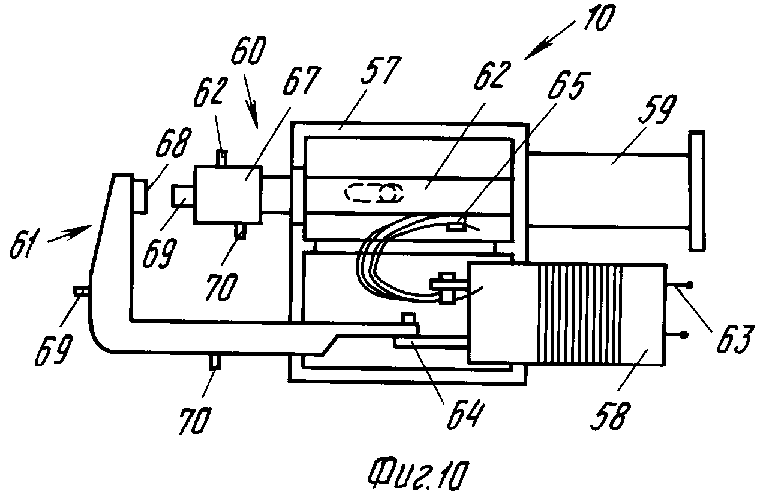

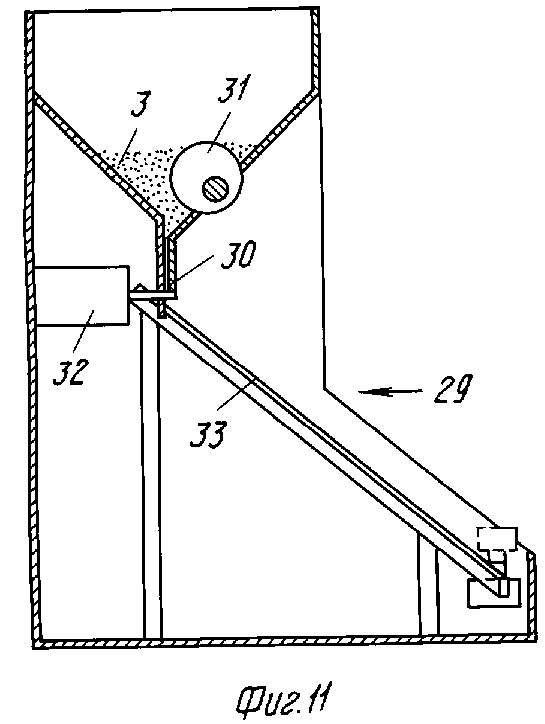

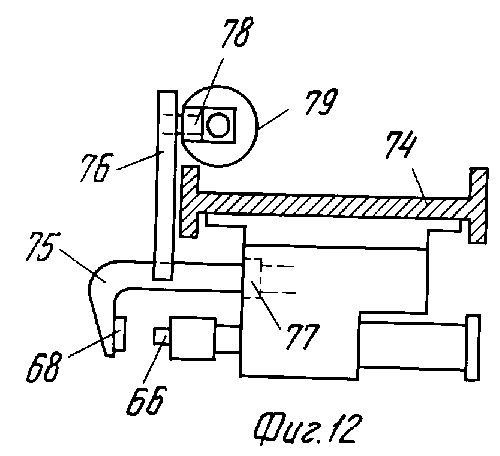

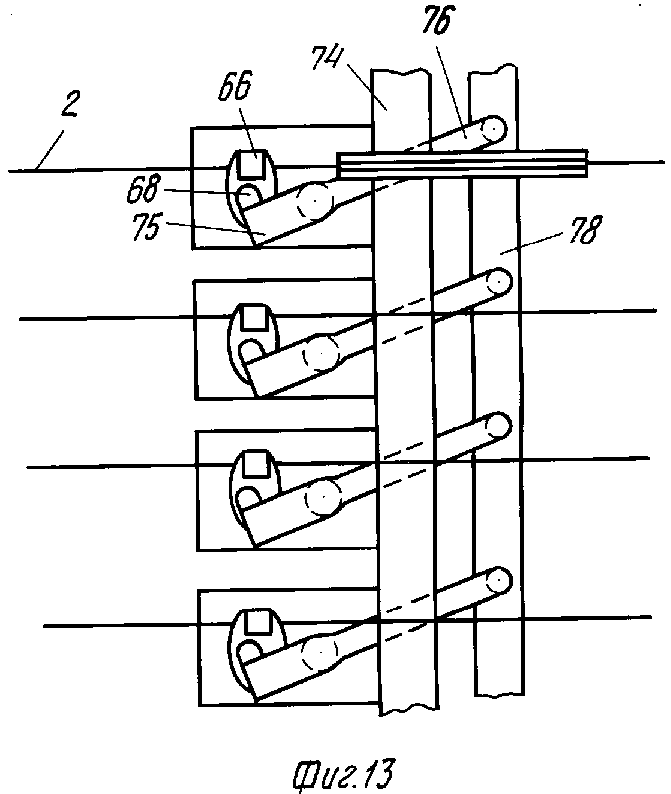

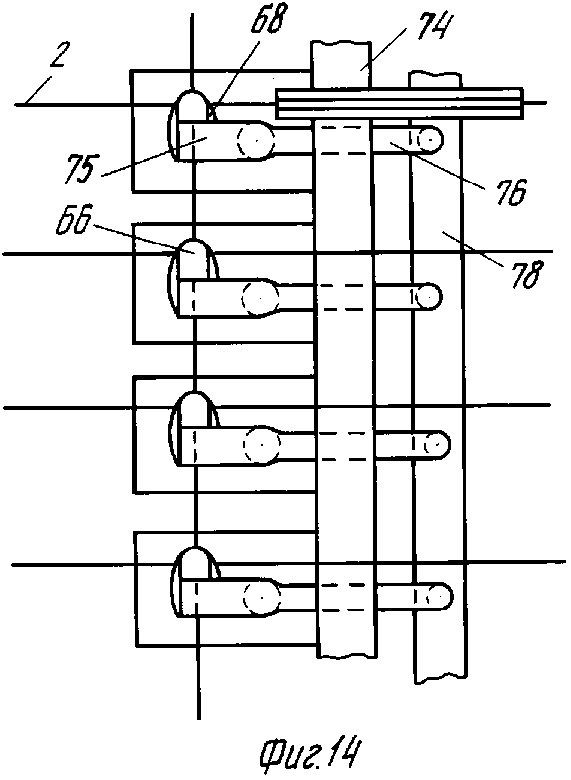

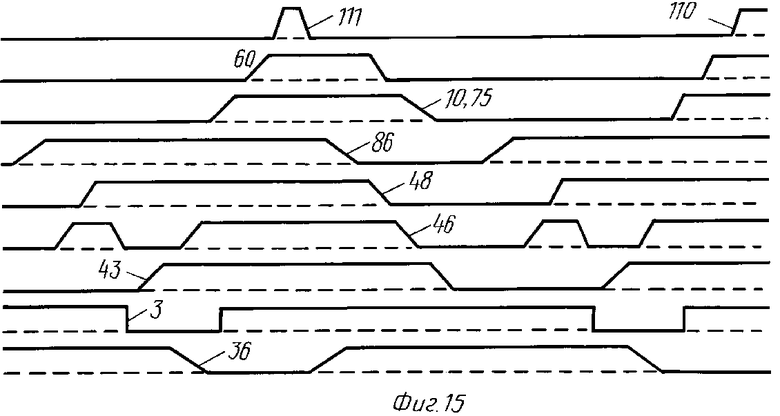

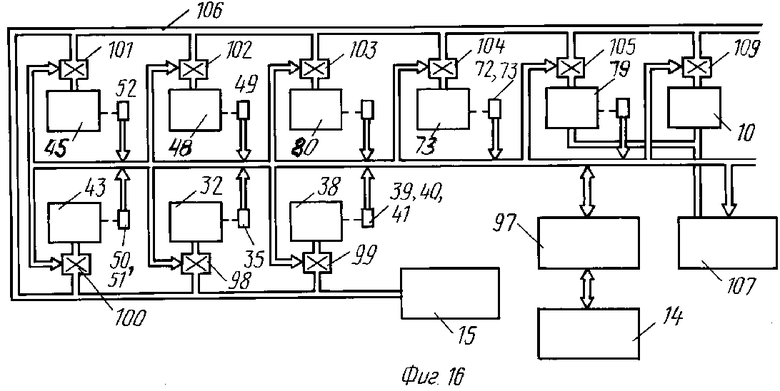

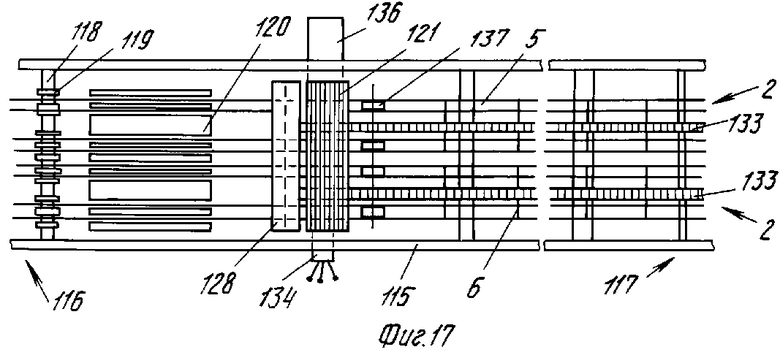

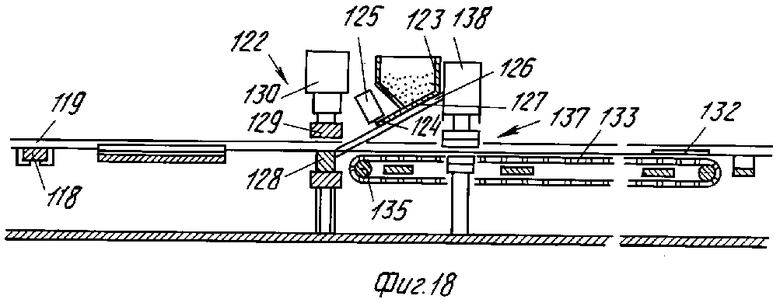

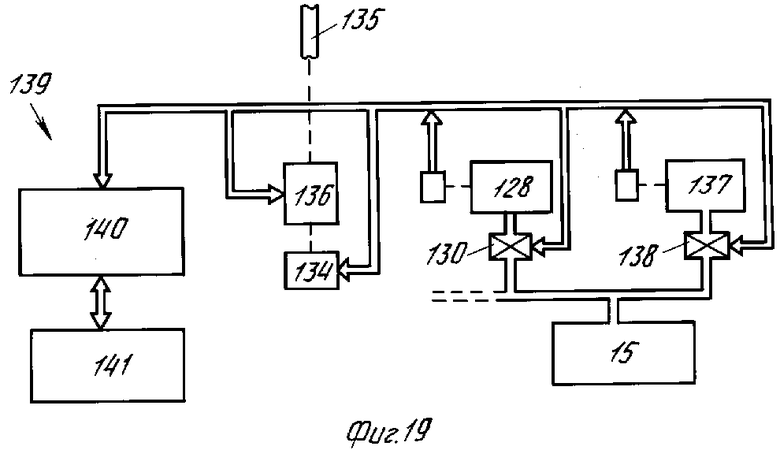

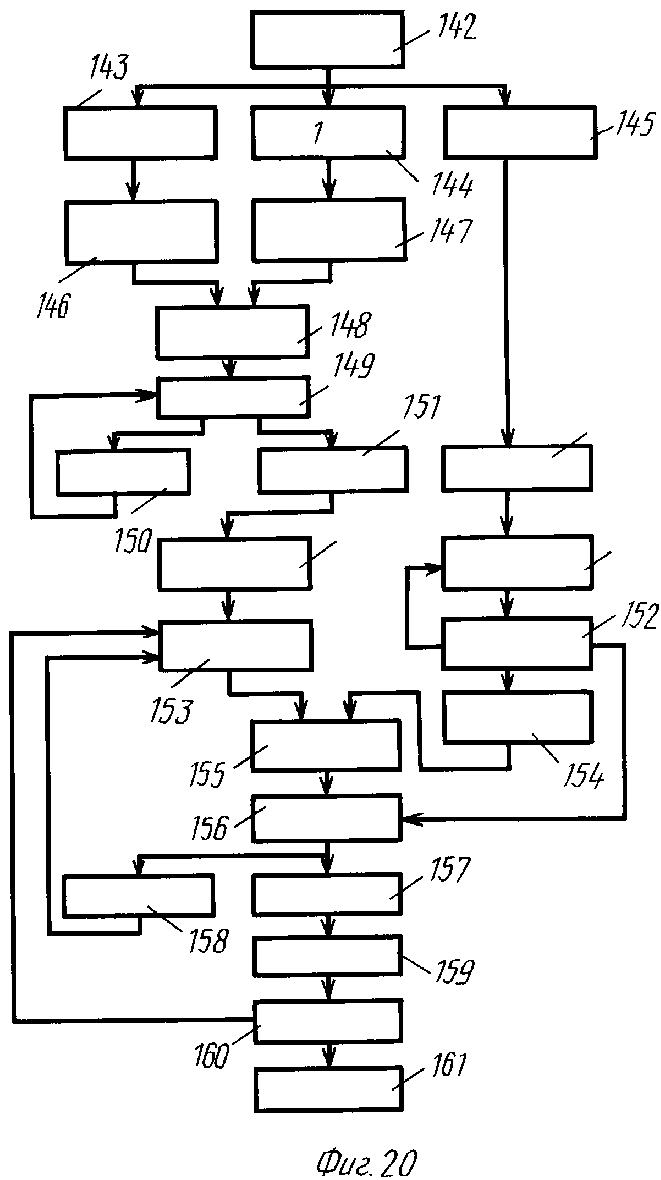

На фиг. 1 приведен общий схематичный вид сборочных машин, использующихся для осуществления способа изобретения; на фиг. 2 - вид в перспективе сборочной машины, показанной на фиг. 1; на фиг. 3 - схематичный вид в плане машины, показанной на фиг. 2; на фиг. 4 - вид сбоку машины, представленной на фиг. 3, в рабочем состоянии; на фиг. 5 - вид спереди деталей машины, представленной на фиг. 2; на фиг. 6 - показаны некоторые подробности рабочего процесса с фиг. 5; на фиг. 7 - вид сбоку деталей машины, показанной на фиг. 2; на фиг. 8 - показаны подробности с фиг. 7 во время работы; на фиг. 9 - схематичный вид сечения, выполненного по линии А-А на фиг. 4; на фиг. 10 - схематичный вид деталей машины, показанной на фиг. 2; на фиг. 11 - схематичный вид другой детали от машины, показанной на фиг. 2; на фиг. 12 - вид в плане модифицированной детали машины, представленной на фиг. 2; на фиг. 13 - схематичный вид сбоку модификации, представленной на фиг. 12; на фиг. 14 - вид деталей, изображенных на фиг. 12, показанных в рабочем режиме; на фиг. 15 - технологическая пооперационная схема машины, показанной на фиг. 2; на фиг. 16 представлена диаграмма всей машины, показанной на фиг. 2; на фиг. 17 - схематичный вид в плане второй машины, представленной на фиг. 1; на фиг. 18 - схематичный вид сбоку машины, показанной на фиг. 17; на фиг. 19 - блок-схема машины, показанной на фиг. 17; на фиг. 20 - общая схема технологического процесса в соответствии со способом настоящего изобретения.

Предлагаемый способ сборки предназначен для изготовления, например (но не исключительно) пространственных металлических конструкций 1 (фиг. 2) такого типа, как описаны в Европейской патентной заявке N 82102021, опубликованной 29 сентября 1982. Способ предназначен, в частности, для сборки плоских арматурных проволочных сеток 2, изготовленных из стальных проволок с поперечными проволоками 3, и предусматривает предпочтительно использование машин, обеспечивающих сборку пространственных конструкций.

Арматурная проволочная сетка 2 содержит продольные проволоки 5 и связки 6, и во время процесса, предшествующего сборке пространственной конструкции, они подготавливаются с помощью сварочного устройства 7 для сварки в нижнем положении.

Сборочная машина содержит несущую конструкцию 8, которая поддерживает сетку 2, питающее устройство 9, обеспечивающее подачу поперечных проволок 3, привариваемых к сетке 2, ряд сварочных устройств 10 и подающее устройство 11 для упомянутой конструкции 1 во время сборки и приемный узел 12.

Машина снабжена также электронным блоком управления 13 (фиг. 1) для последовательного управления различными сборочными и сварочными операциями, пультом управления 14, пневмоблоком 15 для осуществления команд, поступающих с пульта 14, и гидравлическое устройство 16 для охлаждения сварочных электродов в сборочных машинах.

Несущая конструкция 8 содержит вертикальные стойки 17, на которых с равными интервалами парами закреплены поперечные балки 18. Последние в свою очередь снабжены рядом горизонтальных наложенных опорных поверхностей 19. Интервалы между плоскостями 19 равны и образуют поперечный шаг плоских сеток 2 относительно уже собранной конструкции 1.

Плоскости 19 (фиг. 3) имеют удлиненную прямоугольную форму с двумя боковыми сторонами 20 и 21 соответственно слева и справа, которые поддерживают соответствующую плоскую сетку 2.

Элемент управления 21, представляющий собой деталь, полученную методом выдавливания и имеющую в сечении прямоугольную форму, прикреплен к каждой стороне 20, снабжен поверхностью управления 23, взаимодействующей с концами связок 6 сеток 2. Поверхности 23 элементов управления 21 с различных плоскостей 19 расположены в одной плоскости и образуют вертикальную разметочную поверхность для пространственной конструкции 1.

Другой элемент управления 24, изготовленный аналогично предыдущему и имеющий в сечении прямоугольную форму, регулируемо прикреплен к стороне 21 каждой плоскости 19 и снабжен поверхностью управления 25, взаимодействующей с концами связок 6 сеток 2. Поверхности 25 элементов управления 24 расположены в одной плоскости и определяют другую вертикальную разметочную плоскость для пространственной конструкции 1, проходящую параллельно вертикальной плоскости, определенной поверхностями 23. Обе разметочные плоскости выполнены так, чтобы разместить продольные проволоки 5 в одной плоскости на одной стороне различных сеток 2 и, более того, они располагаются перпендикулярно к плоскостям упомянутых сеток 2.

На одном конце на передней части, как показано на фиг. 3, к элементу управления 23 и 24 прикреплены направляющие элементы 26 и 27, имеющие в сечении V-образную форму и полученные методом выдавливания, выступающие за плоскости 19. Упомянутые элементы взаимодействуют с концами связок 6, а также с продольными проволоками 5 от плоских сеток 2 и служат для точного определения вертикальных разметочных плоскостей конструкции 1, а также для предотвращения коробления сеток 2 в зоне, следующей за выходным концом направляющих элементов 26 и 27 рядом со сварочными устройствами 10.

Элементы управления 25 и направляющие элементы 27 перемещаются относительно боковых сторон 21, например, с помощью винтов 28. Таким образом, интервал между разметочными плоскостями поверхностей 25 и направляющими элементами 26 может изменяться относительно разметочной плоскости поверхности 23 либо относительно направляющих элементов 27 для точного определения вертикальных разметочных плоскостей конструкций 1, допуская использование сеток 2 различной ширины.

Питающее устройство 9 разделено на два узла, каждый из которых содержит бункер 29 (фиг. 11), в котором расположены поперечные проволоки 3. Последние под действием собственного веса поступают в выходной желоб 30, при этом их подача может быть облегчена установкой эксцентрика 31. Устройство 32 обеспечивает падение проволок 3 по одной, которые направляются наклонными стержнями 33 и останавливаются в их основании в результате взаимодействия с буртиками 34 (фиг. 3). Наличие проволоки 3 у буртика 34 определяется магнитным датчиком 35, который подает электрический сигнал, содержащий информацию для блока управления 13.

Между опорой 8 и бункерами 29 (фиг. 3) установлены две захватывающие руки 36, каждая из которых образована штангой, имеющей форму параллелепипеда, с опорной точкой на одном конце и выходным валом 37 пневматического приводного элемента 38. Последний служит для поворота захватывающей руки из горизонтального положения в вертикальное. Каждая захватывающая рука 36, находясь в горизонтальном положении, выровнена и наложена на проволоку 3, которая в этот момент остановлена у буртиков 34 и рядом с соответствующей проволокой. Ряд магнитов 39 установлены таким образом, чтобы смещать проволоку 3 с буртиков 34 и удерживать ее на руке 36, выровненной с осью такой же руки. Указанное положение остается неизменным даже тогда, когда рука 36 находится в вертикальном положении. Кроме того, имеются два датчика 40 и 41, которые определяют соответственно горизонтальное и вертикальное положение руки 36 и передают информацию на блок управления 13.

К бункеру 29 (фиг. 2 и 3) обращены два пневмоцилиндра 42, снабженные поршнями 43, перемещающимися в горизонтальной плоскости в направлении, перпендикулярном разметочным плоскостям поверхностей 23 и 24. К упомянутым двум поршням 43 прикреплены два соответствующих опорных блока 44, к которым в свою очередь прикреплены два других пневмоцилиндра 45. Последние снабжены поршнями 46, которые перемещаются горизонтально под углом 45о относительно разметочных плоскостей поверхностей 23 и 24. На упомянутых поршнях 46 закреплены две стойки 47, на которых расположены два соответствующих пневмозажима 48, которые перемещают проволоку 3 в сторону от рук 36 и удерживают их параллельно относительно стоек 47. Датчики 49 служат для определения наличия одной или нескольких проволок 3, удерживаемых зажимами 48. Опоры 44 могут смещаться в сторону от поршней 43 из положения, когда они находятся сбоку рядом с бункерами, в центральные положения рядом со сварочными устройствами 10 и направляющими элементами 26 и 27. Стойки 47 в свою очередь могут также смещаться от упомянутых поршней 46 из положений, удаленных от бункеров 29 и направляющих элементов 26 и 27, в зоны, находящиеся рядом с упомянутыми руками 36, расположенными в вертикальной плоскости, и со сварочными устройствами 10.

Концевые датчики 50 и 51 цилиндров 42 определяют соответственно боковое и центральное положения блоков 44, а концевые датчики 52 цилиндров 45 определяют положения стоек 47 рядом с руками 36 и сварочными устройствами 10. Упомянутые бункеры 29 выполнены так, что каждый из них может принимать с помощью соответствующих разделительных элементов два ряда поперечных проволок 3, длина которых чуть меньше, чем максимальная ширина самого бункера. Наклонные стержни 33, захватывающие руки 36, стойки 47, зажимы 48 и различные датчики могут одновременно манипулировать с двумя проволоками 3, выровненными одна с другой и следующими одна за другой. Это позволяет производить сборку одновременно двух пространственных конструкций, высота которых немного меньше, чем половина конструкции с максимальной высотой.

Сварочные устройства 10 (фиг. 3) разделены на две группы, которые соответственно смонтированы на двух плитах 54 и 55. Последние подвижно смонтированы на вертикальных стойках 56, расположенных слева и справа от направляющих элементов 26 и 27 так, чтобы каждая пара элементов 26 и 27 взаимодействовала с одной парой сварочных устройств 10.

Каждое устройство 10 содержит корпус 57, имеющий форму полого параллелепипеда, в котором размещен трансформатор 58, пневмоцилиндр 59, подвижный электрод 60 и противолежащий электрод 61 (фиг. 10). Подвижный электрод 60 прикреплен к поршню 62 цилиндра 59, который направляется гильзами, изолирующими его от корпуса 57. Противолежащий или оппозитный электрод 61 имеет L-образную форму и электрически соединен с корпусом 57. Трансформатор 58 частично размещен в корпусе 57 параллелепипедной формы, и клеммы 63 первичной обмотки трансформатора могут подсоединяться к главной сети питания. Вторичная обмотка трансформатора снабжена двумя клеммами 64 и 65, соединенными с электродами 60 и 61. Клемма 64 непосредственно соединена с электродом 61, тогда как соединение между электродом 60 и клеммой 65 достигается с помощью ряда тонких медных пластин V-образной формы, обеспечивающих перемещение поршня 62 относительно трансформатора 58. Активная часть каждого подвижного электрода 60 (фиг. 5), обозначена позицией 66. Имеет цилиндрическую форму и располагается выше относительно поршня 62, при этом эта часть соединяется через блок 67. Активная часть от каждого электрода 61 обозначенная позицией 68, имеет форму паралелепипеда и выступает вверх с электрода 61. Внутри блоков 67, электродов 60 и 61 проходят охлаждающие каналы, снабженные небольшими впускным и выпускным отверстиями 69 и 70.

В нерабочем положении части 66 и 68 устройства 10 располагаются под плоскостями сеток 2 и каждая плита 54 и 55 вертикально перемещается относительно стоек 56. Исполнительный механизм 71 перемещает вверх сварочные устройства 10 для выравнивания частей 55 и 68 с плоскостями сеток 2. Более того, два концевых датчика 72 и 73 могут определять соответственно высокое и низкое положения упомянутого устройства 10. В другом варианте конструкции, показанном на фиг. 12 и 13, сварочные устройства 10 смонтированы на двух неподвижных плитах 74. Каждый противолежащий электрод 75 снабжен плечом 76 и поворачивается вокруг гильзы 77 параллельно поршню 62. Активные части 66 упомянутых подвижных электродов 60 выровнены с плоскостями различных сеток 2, тогда как активные части электродов 75 располагаются под упомянутыми плоскостями. Плечи 76 поворачиваются на одном вертикальном звене 78, которое прикреплено к пневмоцилиндру 79.

Пневмоцилиндр 79 предназначен для поворота активных частей 66 с целью их выравнивания с плоскостями сеток 2. Датчики 72 и 73 определяют в этом случае соответствующие высокое и нижнее положения электродов 75.

Подающее устройство 11 (фиг. 3 и 7) содержит пневмоцилиндр 80, снабженный двумя поршнями 81, перемещающимися параллельно упомянутым направляющим элементам 26 и 27. К поршням 81 прикреплен вертикальный шток 82, на котором закреплены L-образной формы рычаги 83, которые располагаются в пространствах, лежащих между плоскостями сеток 2. Рычаги 83 имеют продольную часть 84, лежащую в средней плоскости между вертикальными разметочными плоскостями, образованными направляющими элементами 26 и 27.

На каждой части 84 с помощью шарнира 85 прикреплен зубчатый рычаг 86, который в основании снабжен передним зубом 87 и задним зубом 88. В состоянии покоя рычаг удерживается в горизонтальном положении под действием силы тяжести и от действия упора 89 упомянутой части 84. В передней части каждого зуба 87 и 88 имеется соответствующая вертикальная взаимодействующая кромка 90, а на задней их части - наклонная кромка 91. Взаимодействующие кромки 90 зубьев 87 и 88 выровнены между ними в двух вертикальных плоскостях, расстояние между которыми немного шире (примерно на 1 мм для проволок от 0,6-0,7 мм), чем половина шага связок 6 и сеток 2. Цилиндр 80 выполнен так, чтобы перемещать шток 82 и тем самым рычаги 86 на расстояние, равное половине шага связок 6. Два концевых датчика 92 и 93 точно определяют конечные пределы хода и передают информацию на блок управления 13. Кромки 90 управления служат для взаимодействия со связками 6 для совместного перемещения сеток 2, сохраняя при этом ту же плоскость для связок различных сеток 2, или до сборки конструкции 1, или во время перемещения сеток 2 в процессе сварочных операций.

Более точно, в состоянии покоя, кромки 90 управления зубьев 87 и 88 располагаются рядом и за связками 6 сеток 2. Следовательно, во время перемещения вперед поршней 81, кромки 90 зубьев 87 и 88 рычагов 86 транспортируют сетки 2 в сторону передней части машины и производится это за ход, равный половине шага связки 6.

Во время обратного хода связки 6 с наклонными кромками 91 обеспечивают подъем зубчатых рычагов 86, которые таким образом могут снова вернуть кромки 90 за связки 6 для новой подачи сеток 2. Во время обоих циклов перемещений вперед и назад рычагов 86 зубья 87 и 88 действуют однажды, но на одной и той же связке 6. Таким образом, для поперечных проволок 3 достигается шаг, который по существу равен половине шага связок 6 в уже собранной конструкции 1.

Приемный узел 12 содержит реверсирующую плоскость 94, снабженную основанием 95 для сбора уже собранных конструкций, и по крайней мере одну зону 96, способную принимать кронштейн для второй конструкции, когда сборочная машина 4 собирает одновременно две конструкции меньшей высоты.

Блок управления 13, содержит микропроцессор 97, снабженный рядом интерфейсов входа-выхода. Интерфейсы входа получают данные от датчиков, определяющих наличие проволоки, и датчиков, фиксирующих конец хода исполнительных механизмов: выходной интерфейс соединен с реле, возможно с твердотельным переключателем, контролирующим открытие и закрытие клапанов 98, 99, 100, 101, 102, 103, 104, 105, установленных в пневмосистеме 106, идущей от пневмоблока 15 к исполнительным механизмам 32, 38, 43, 45, 48, 80, 73 или 79 соответственно, а также всеми исполнительными механизмами (пневмоцилиндрами) 59 сварочных устройств 10.

Микропроцессор служит для включения силового блока 107, который обеспечивает подсоединение к главной сети первичных обмоток трансформаторов 58 устройств 10. Микропроцессор 97 снабжен программой, осуществляющей контроль за работой различных электроклапанов с заранее заданной последовательностью и в зависимости от режимов различных датчиков. Кроме того, микропроцессор соединен с рядом регулировочных элементов для обеспечения возможности изменения временных интервалов для сварки.

Способ сборки служит для получения накопления проволоки 3 из бункеров 29 и размещения сеток 2 (фиг. 3) на опорных плоскостях 19. Таким образом, продольные проволоки взаимодействуют с различными направляющими элементами 26 и 27 до тех пор, пока связки 6 из первой серии не будут расположены перед управляющими кромками 90 зуба 87.

Машина 4 предназначена для работы с двумя проволоками 3 или четырьмя проволоками, когда собираются две конструкции, при этом проволоки уже находятся в руках 36, которые установлены в вертикальном положении. Блоки 44 находятся в соответствующих боковых положениях, а стойки удалены от рук 36. На этом этапе блок управления 13 готов начать сборку конструкции 1. При нажатии на пусковую кнопку приводится в действие исполнительный механизм 80, который перемещает соответствующие рычаги 86 в сторону передней части машины, перемещая одновременно с этим еще несобранные сетки 2. Следовательно, когда связки 6 из первой серии соответственно располагаются в одной и той же плоскости, то в соответствующие зоны сварки подаются продольные проволоки 5.

После подачи вперед сеток 2, что определяется датчиками, блок управления 13 приводит в действие исполнителный механизм 45 для подвода стоек 47 к рукам 36. Блок управления 13 осуществляет управление закрытием зажимов 48 на проволоки 3 и передачу их на стойки 47. Это условие проверяется, так как блок управления 13 обеспечивает работу на противоположной стороне исполнительного механизма 45 путем перемещения в сторону стоек 47, а сними и проволок 3 от рук 36. Блок 13 включает исполнительный механизм 42, который перемещает опорные блоки 44 к сварочной зоне.

После проверки нового положения элементов с помощью датчиков 50 блок управления снова включает механизм 45 для размещения проволок 3 непосредственно рядом с продольными проволоками 5. Поскольку поршни 46 перемещаются под углом 45о относительно оси электрода и проволок 5, то проволоки 3 и стойки 47 могут свободно перемещаться, не задевая эти детали. Новое положение проволок 3 определяется датчиками 52. Теперь блок управления 13 осуществляет подъем плит 54 и 55, а также всех сварочных устройств 13 или вертикальных звеньев 78 (фиг. 13) с одиночными электродами 75 до тех пор, пока активные части электродов 66 и 68 не будут выровнены с продольными проволоками 5 и расположены коаксиально с зонами пересечения поперечных проволок 3 и продольных проволок 5. Блок управления 13 приводит в действие также исполнительные механизмы 38 для установки рук 36 в горизонтальное положение с целью обеспечения сбора другой пары проволок 3 (или четырех проволок для двух конструкций) из бункера 29.

Во время следующего этапа блок управления 13 осуществляет управление всеми исполнительными механизмами всех сварочных устройств 10. Следовательно, подвижные электроды 60 подводят пересеченные проволоки 5 и 3 к соответствующему оппозитному электроду. Таким образом, блок 13 обеспечивает подачу питания в первичные обмотки трансформаторов 58 и сварку проволок 5 и 3 в соответствующих зонах пересечения. В то время как электроды продолжают удерживать проволоки 5 и 3, блок 13 приводит в действие исполнительный механизм 80, осуществляющий обратный ход к задней части машины. В результате этого рычаги 86 располагаются сзади, а их задние зубья 88 слегка выступают за связки 6 второй серии. Новое положение рычагов 86, фиксируется датчиками 92. Блок управления 13 отводит электроды, разжимает зажимы и заставляет механизмы 74 и 79 перемещаться в противоположном направлении с целью отвода электродов с пути связок 6. Кроме того, блок управления 13 возвращает руки 36 в вертикальное положение. И наконец, блок 13 удаляет стойки 47 и блоки 44 из сварочной зоны, возвращая тем самым машину в исходное положение.

На фиг. 3 штрих-пунктирными линиями показано положение блоков 44 рядом со сварочной зоной, при этом зажимы 48 раскрыты и находятся в стороне от сварочной зоны. Вытянутые положения зубчатых рычагов 86 и сеток 2 показаны аналогичным образом. На фиг. 4 показано положение механизмов 42 и 45 для этапа сварки, при этом проволоки 6 выравнены зубчатыми рычагами 86. На фиг. 8 показаны положения устройства 10, которые он занимает во время сварки, а штрих-пунктирными линиями показан этап снятия проволоки 6 зубом 88.

На фиг. 15 показано схематично относительно времени прохождение сварочного тока 110, 111, перемещение подвижных электродов 60 относительно оппозитных электродов 62 или 75 и перемещение устройств 10 или электродов 75. Указанная диаграмма показывает также перемещение зажимов 48, исполнительных механизмов 43 и 44, проволоки 3 на руках 36, а также перемещение рук 36.

Описание плоской сборочной машины. Продольные проволоки 5 перед их свариванием со связками 6 разматываются с барабанов 112 (фиг. 1) большой емкости, а затем выпрямляются на выпрямительных машинах 113. Обычно эти машины снабжены рядом выпрямляющих роликов и опорных роликов 114, обеспечивающих выпрямление проволоки.

В процессе выпрямления проволоки упрочняются под действием разматывания и деформаций, обусловленных скручиванием, которое придается проволокам.

Сборочная машина 7 для сеток 2 содержит продолговатую раму 115 с зоной входа 116 и выхода 117. Рама 115 (фиг. 17) снабжена рядом поперечных балок 118, которые могут поддерживать продольную проволоку 5. Кроме того, продольные проволоки 5 могут удерживаться с заранее заданным интервалом с помощью соответствующих направляющих 119, перемещающихся вдоль поперечных балок. В средней части рамы 115 установлены тщательно измеренные выравнивающие держатели 120, имеющие такую длину, что продольные проволоки 5 размещаются параллельно друг другу в разметочной зоне перед зоной держателя. Проволоки 5 располагаются в одной плоскости, взаимные интервалы между проволоками являются очень точными и имеют очень жесткие допуски относительно проектируемых объектов. После держателей 120 у выходной зоны имеется устройство 121 для подачи связок 6 и сварочное устройство 122. Устройство 121 служит для размещения связки 6 так, чтобы она пересекла продольные проволоки 5 параллельно одна другой с тем, чтобы каждая проволока была как можно ближе или взаимодействовала с проволоками 5 размоточной секции. Устройство 121 (фиг. 18) содержит бункер 123, снабженный выпускным желобом 124, который контролируется исполнительным механизмом 125, большое количество наклонных штанг 126 и ряд небольших стопорных фланцев 127.

Сварочное устройство 122 содержит неподвижный электрод 128, располагающийся несколько ниже проволок 5 и поперек проволокам в разметочной зоне, и несколько подвижных электродов 129. Активная часть электродов 129 располагается параллельно активной части электрода 128, а электроды 129 выполнены с возможностью вертикального перемещения относительно электрода 128 под действием соответствующего исполнительного механизма 130. Электроды 129 при движении вниз взаимодействуют со связкой 6 и перемещают ее к продольной проволоке 5, которая в свою очередь удерживается неподвижным электродом 128 в соответствующей зоне пересечения для последовательной сварки проволок 5 и 6. Машина 7 содержит также подающее устройство 131, осуществляющее подачу продольных проволок относительно электродов 128 и 129 на расстояние, которое точно равно шагу связок. Упомянутое устройство содержит поперечные зубья 132, перемещаемые цепью 133, которые захватывают связки 6 после их сварки. Ход зубьев 132 тщательно контролируется выступом кодирующего устройства 134, который точно замеряет угловое смещение вала 135, на котором закреплено зубчатое колесо, взаимодействующее с цепью 133. Перемещение последней осуществляется с помощью сервомеханизма, содержащего двигатель 136, управляемый упомянутым кодирующим устройством в соответствии с программой, которая синхронизирована с перемещением электродов 129 и сваркой проволоки. Ниже от устройства 121 установлено режущее устройство 137, приводящееся в действие пневмоэлементом 138 и содержащее ножницы, точно обрезающие связку 6 рядом со сварочными зонами продольных проволок 5, находящихся снаружи сеток. Таким образом, сами сетки имеют очень точные размеры, которые обеспечивают точную последовательность сборочных операций для конструкции 1 на машине 4.

Машина 7 способна собирать одновременно несколько сеток. Указанная операция осуществляется с использованием одной поперечной проволоки для нескольких сеток. Затем указанные сетки отделяются во время процесса резки, который следует за сваркой. Различные операции по подаче сеток, сварки и резки управляются блоком управления 139, который содержит микропроцессор 140 (фиг. 19) и пульт управления 141. Различные рабочие этапы (подача или время сварки) могут программироваться и синхронизироваться с помощью микропроцессора. На фиг. 20 суммированы все различные сборочные операции для конструкции 1.

Во время операции 142 осуществляются сваривание и скручивание проволок 5, 6 и 3, которые затем соответственно обрезаются на ступенях 143, 144 и 145. На этапах 146 и 147 соответственно проволоки 5 вставляются в держатели 118 машины 7, а проволоки 6 устанавливаются на соответствующие бункеры 123. Проволоки 5 и 6 привариваются на этапе 148 и затем обрезаются на этапе 149. После этого, хотя поперечные зубья 132 возвращаются в сварочную зону на этапе 150, сетки могут накапливаться в сварочную зону на этапе 150, сетки могут накапливаться на этапе 151 и располагаться на опорные плоскости 19 сборочной машины 4. Поперечные проволоки 3 будут скапливаться в бункерах во время операции 152. Затем наступает сборочный этап конструкции 1, который предусматривает ступенчатую подачу поперечных проволок во время этапа 153, тогда как цилиндр 32 и руки 36 удерживают проволоку 3 в среднем положении во время этапа 154 и 155.

Затем следует подъем электродов на этапе 156, сварка на этапе 157 и возврат рычагов 86 на этапе 158. Перемещение происходит на этапе 159. Команда на опускание электродов поступает на этапе 160, а скопление на корпусе 12 собранных конструкций происходит на этапе 161. (56) Европейская патентная заявка N 82102021, кл. В 21 F 27/10, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПРОВОЛОЧНЫХ СЕТОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2248264C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2011 |

|

RU2486040C2 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОЙ СЕТКИ | 2024 |

|

RU2839211C1 |

| Автоматическая многоэлектродная машина для сварки плоских сеток | 1991 |

|

SU1797542A3 |

| Машина для контактной точечной сварки арматурных сеток | 1982 |

|

SU1055609A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК В НЕСКОЛЬКИХ ПАРАЛЛЕЛЬНЫХ ПЛОСКОСТЯХ | 1991 |

|

RU2015778C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2003 |

|

RU2251475C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК | 2004 |

|

RU2270082C1 |

| Автоматическая линия для сварки плоских сеток | 1991 |

|

SU1801071A3 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ПРОВОЛОКИ, АРМАТУРЫ, ТРУБ, ДЛИННОМЕРНОГО МЕТАЛЛОПРОКАТА (ВАРИАНТЫ) И МАШИНА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ФИГУРНЫМ ХОДОМ ВЕРХНЕГО ЭЛЕКТРОДА (ВАРИАНТЫ) | 2012 |

|

RU2533067C2 |

Использование: изобретение относится к способам сборки пространственных металлических конструкций, таких как панели и перекрытия, использующиеся в строительстве, кроме того, настоящее изобретение касается установки для осуществления этого способа и позволяет повысить качество. Сущность изобретения: предлагаемый способ сборки пространственных металлических конструкций включает следующие этапы: подготовку нескольких плоских сеток, содержащих продольные проволоки и их связки, сваренные вместе; расположение сеток в соответствии с заданным поперечным шагом; выравнивание продольных проволок для образования соответствующих плоскостей конструкции; размещение по крайней мере одной поперечной проволоки в положении, в котором она пересекает продольные проволоки или связки других сеток в различных зонах пересечения упомянутых продольных проволок и связок соответственно достижение с помощью по крайней мере одного сварочного узла той зоны, где сетка пересекает связку, таким образом, что электроды упомянутого сварочного узла обращены к пересекающимся проволокам в зоне относительного пересечения; взаимодействие пересекающихся проволок и упомянутых электродов для осуществления сварки проволок в зоне пересечения; относительное перемещение сеток и упомянутого сварочного узла на расстояние, равное шагу поперечной проволоки и удерживание при этом связки в той же плоскости; повторение всех перечисленных операций для новой поперечной проволоки новой зоны пересечения до тех пор, пока продольные проволоки не будут приварены к продольным проволокам или связкам арматурной проволочной сетки. 2 с. п. ф-лы, 5 з. п. ф-лы, 20 ил.

Авторы

Даты

1994-05-15—Публикация

1985-04-23—Подача