Изобретение относится к механообработке металлов, к станкам для обработки радиальных отверстий, более конкретно к обработке протягиванием с использованием в качестве инструмента прошивки.

Известен прошивной станок, включающий средства базирования для изделия и инструментальную головку, несущую прошивку, при этом прошивка в момент проталкивания через изделие имеет строго ориентированное положение за счет наличия средств закрепления прошивки за цапфу (хвостовик). Недостатком является недостаточная точность при обработке многочисленных отверстий в изделии.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство для сверления отверстий в барабанах, содеpжащее головку для инструмента, размещенную на подвижной каретке, пневмопривод и делительный механизм для разворота барабана.

Недостатком данного технического решения является то, что при использовании его для прошивания отверстий с помощью прошивки невозможно обеспечить равного распределения припуска по граням прошивки, что снижает точность изготовления и влияет на ориентацию отверстий относительно друг друга.

Целью изобретения является повышение точности обработки окон под тела качения в массивных сепараторах подшипников качения за счет обеспечения ориентации изделия по конкретному отверстию собственно прошивкой. При этом зажим перед вступлением в действие режущих зубьев уже в строго ориентированном положении обеспечивает исключение брака по положению отверстий, повышается за счет равного распределения припуска по граням прошивки срок службы прошивки до переточки и общий срок службы в 2-3 раза.

Указанная цель достигается тем, что станок для обработки радиальных отверстий, содержащий инструментальную головку, установленную на ползуне, устройство для базирования обрабатываемой детали, включающее два торцевых упора, установленных соосно друг другу с возможностью вращения, делительный механизм с приводом поворота, снабжен приводом осевого перемещения одного из торцевых упоров, выполненным в виде гидроцилиндра с двумя управляющими золотниками, предназначенными для присоединения к магистралям высокого и низкого давления и кинематически связанными с ползуном, а другой торцовый упор связан с делительным механизмом и приводом поворота.

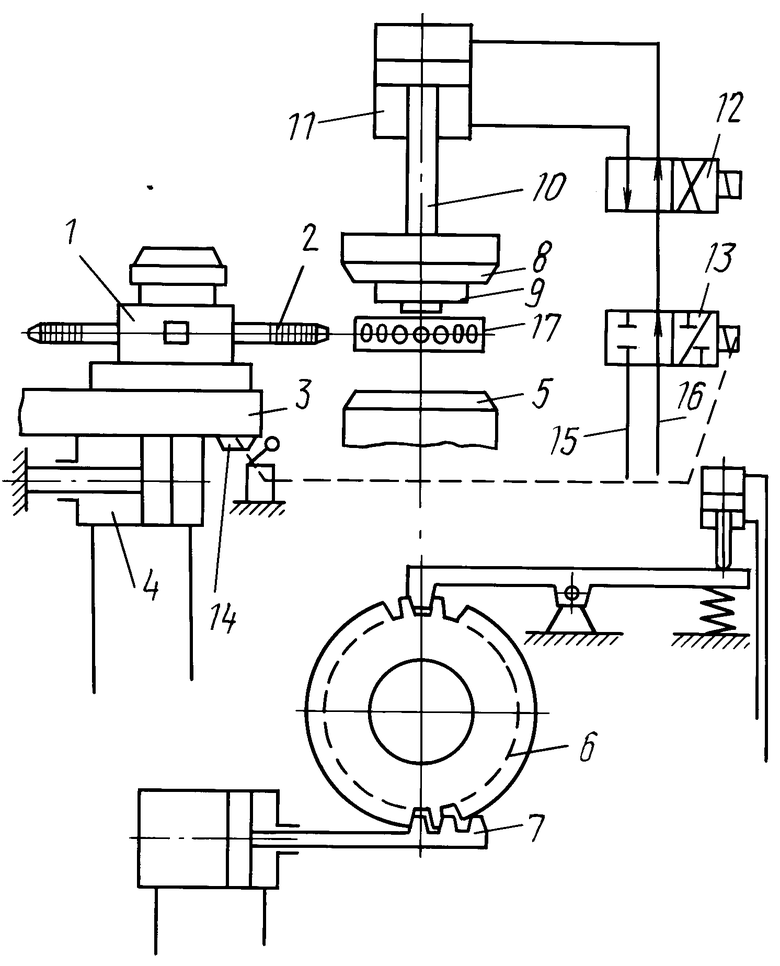

На чертеже изображен схематично прошивной станок для обработки радиальных отверстий.

Предлагаемый станок содержит инструментальную головку 1, имеющую патроны для крепления за цапфы (хвостовики) прошивок 2 ряда размеров (от прошивки, обеспечивающей начальное протягивание, до прошивки, обеспечивающей конечные размеры протягиваемого отверстия). Инструментальная головка выполнена поворотной с возможностью фиксации (механизм поворота и фиксации не показаны) в положении прошивки соответствующего размера против обрабатываемого отверстия. Инструментальная головка 1 смонтирована на столе 3, имеющем возможность возвратно-поступательного перемещения и связанного с приводом главного движения в виде гидроцилиндра 4.

Станок имеет средства базирования для изделия, содержащие неприводной в осевом направлении кольцевой торцевой упор 5 (предназначенный для осевого базирования), смонтированный с возможностью вращения (посредством упорного и радиального подшипников, не показаны) и связанный с делительным механизмом 6 и приводом поворота 7. Средства базирования содержат также приводной в осевом направлении кольцевой торцевой упор 8, установленный оппозитно упору 5 с возможностью вращения (посредством упорного и радиального подшипников) (не показаны) относительно охватываемой кольцевым упором 8 оправки 9, предназначенной для радиального базирования изделия. Упор 8 связан с механизмом зажима 10, имеющего привод в виде гидроцилиндра 11 и два управляющих золотника 12 и 13, за счет чего механизм зажима 10 выполнен с возможностью создания двух разновеликих усилий зажима.

Станок снабжен механизмом переключения вышеупомянутых разновеликих усилий зажима в виде кулачка 14, обеспечивающего кинематическую связь с инструментальной головкой 1 за счет взаимодействия кулачка с золотником 13 таким образом, что привод механизма зажима-гидроцилиндр 11 имеет возможность подсоединения к магистрали высокого 15 или низкого 16 давления в зависимости от пути передвижения инструментальной головки 1.

Станок действует следующим образом. На оправку 9 загружают изделие 17, заготовку массивного сепаратора подшипника качения с предварительно выполненными в ней радиальными отверстиями. Предварительно производили угловую ориентацию изделия 17 относительно делительного механизма 6 фиксатором (не показан), взаимодействующим с одним из радиальных отверстий в изделии 17. Затем произвели зажим изделия 17 между кольцевыми торцевыми упорами 5 и 8, причем максимальным усилием, путем подключения гидроцилиндра 11 к магистрали 15 высокого давления через золотник 12 и через золотник 13. После этого выполнили поворот изделия 17 вокруг оправки 9 путем подключения привода поворота 7, причем поворот происходил до положения отверстия в изделии, не соосном на 10-30' оси прошивки 2 при зажиме максимальным усилием. Затем, путем подключения привода главного движения-гидроцилиндра 4 инструментальной головки 1 приводили последнюю в движение в направлении изделия 17. При подходе к последнему прошивки 2 кулачок 14 взаимодействовал с золотником 13 и происходило кратковременное отключение гидроцилиндра 11 от магистрали 15 высокого давления и подключение к магистрали 16 низкого давления, т. к. заблаговременно поддерживали соотношение давлений низкого и высокого 1 : (100. . . 150), то в момент входа передней направляющей части прошивки 2 в отверстие изделия 17 последнее было зажато по торцам с усилием, составляющим 0,6-1% от максимального и происходило окончательное ориентирование изделия 17 самой прошивкой 2, доворот (вокруг оправки 9 относительно упоров 5 и 8) изделия 17 до соосного расположения прошивки 2 и отверстия в изделии 17. В момент, когда вся передняя направляющая часть прошивки 2 оказывается в отверстии изделия 17, кулачок 14 выходит из контакта с золотником 13, происходит подключение гидроцилиндра 11 к магистрали 15 высокого давления и зажим изделия 17 упорами 5 и 8 с максимальным усилием в полностью ориентированном положении при вступлении в действие режущих зубьев прошивки 2 так, что при резании было обеспечено равное распределение припуска под обработку по граням прошивки и равная нагрузка на режущие зубья, находящиеся на разных гранях. После прошивки отверстия инструментальную головку 1 возвращали в исходное положение и цикл обработки повторяли до обработки всех радиальных отверстий в изделии 17 первой прошивкой 2, затем путем поворота инструментальной головки 1 против изделия 17 выставляли прошивку второго типоразмера и ею, согласно описанному выше циклу, обработали все отверстия, после чего обработали также прошивками следующих типоразмеров до получения окон требуемой конфигурации и размера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прошивания отверстий | 1990 |

|

SU1830314A1 |

| Способ прошивания отверстий | 1990 |

|

SU1824260A1 |

| Способ удаления стружки из канавок плоской протяжки | 1990 |

|

SU1748992A1 |

| Способ очистки протяжки от стружки | 1990 |

|

SU1787742A1 |

| Станок для суперфиниширования наружной цилиндрической поверхности | 1979 |

|

SU965739A1 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

Изобретение относится к механообработке металлов, к станкам для обработки радиальных отверстий, более конкретно к обработке протягиванием с использованием в качестве инструмента прошивки. Сущность изобретения: станок содержит инструментальную головку 1, установленную на ползуне, устройство для базирования обрабатываемой детали, включающее два торцевых упора 5, 8, установленных соосно друг другу с возможностью вращения, и делительный механизм 6 с приводом поворота 7. Станок снабжен приводом осевого перемещения торцевого упора 8, выполненным в виде гидроцилиндра 11 с двумя управляющими золотниками 12, 13, предназначенными для присоединения к магистралям высокого и низкого давления и кинематически связанными с ползуном. Другой торцевой упор 5 связан с делительным механизмом и приводом поворота. Ориентация изделия по конкретному отверстию собственно прошивкой обеспечивает равное распределение припуска по граням прошивки. 1 ил.

СТАНОК ДЛЯ ОБРАБОТКИ РАДИАЛЬНЫХ ОТВЕРСТИЙ, содержащий инструментальную головку, установленную на ползуне, устройство для базирования обрабатываемой детали, включающее два торцевых упора, установленных соосно друг с другом с возможностью вращения, делительный механизм с приводом поворота, отличающийся тем, что, с целью повышения точности обработки, станок снабжен приводом осевого перемещения одного из торцевых упоров, выполненным в виде гидроцилиндра с двумя управляющими золотниками, предназначенными для присоединения к магистралям высокого и низкого давления и кинематически связанными с ползуном, а другой торцевой упор связан с делительным механизмом и приводом поворота.

Авторы

Даты

1994-05-15—Публикация

1990-04-04—Подача