Предлагаемое изобретение относится к областям техники, использующим в процессе производства различные проволоки, преимущественно к сварочной технике в способах сварки плавлением с механизированной подачей проволоки.

Известен способ подачи сварочной проволоки, при котором проволоку обжимают между приводным и прижимным роликами и, сопрягая ее с рабочей канавкой, обеспечивают условия, позволяющие проволоке приобретать поступательное движение в заданном направлении.

Имея точечные контакты с обжимаемыми роликами, проволока для обеспечения требуемых проталкивающих усилий претерпевает значительные радиальные давления. При этом для преодоления сопротивления, оказываемого прохождению проволоки по направляющим каналам, необходимо либо увеличивать давление на проволоку между парой роликов вплоть до критического, при котором происходит сминание проволоки и нарушение стабильности ее подачи, либо удваивать число пар роликов, обжимающих проволоку, ради сохранения формы сечения проволоки. При этом существенного увеличения проталкивающих усилий для проволоки достичь не удается, а конструкция устройства для осуществления способа усложняется (патент фирмы Дзе Линкольн Электрик Компани В 23 К 9/12, №2125926).

Известен также способ подачи проволоки с помощью приводного ролика и прижимного узла, включающий сопряжение проволоки по средством прижимного узла с рабочей канавкой приводного ролика по дуге окружности, ограниченной хордой со стрелкой дуги, равной 0,01-1,0 диаметра проволоки с регулированием длины дуги посредством изменения расстояния между крайними точками контакта прижимного узла с подаваемой проволокой (патент РФ №2012460, В 23 К 9/12 от 15.05.1994).

Этот способ является наиболее близким по технической сущности и достигаемому результату к предлагаемому способу. Способ обеспечивает высокие проталкивающие усилия, прилагаемые к проволоке, что позволяет увеличить радиус действия сварочной горелки и расширить диапазон диаметров подаваемой проволоки. При этом в данном способе сопряжение проволоки с рабочей канавкой приводного ролика осуществляется по весьма малой длине окружности приводного ролика. В результате диаметр приводного ролика должен быть очень большим, приближаясь к остаточному диаметру кривизны проволоки в катушке (не менее 80 диаметров проволоки). При этом условии возможна предусматриваемая данным способом сопутствующая правка проволоки от остаточного изгиба, полученного ею в катушке, не допускающая обратного изгиба проволоки.

Известны различные типы устройств для подачи проволоки, включающие приводной ролик с канавкой.

В известных устройствах для подачи проволоки применяют также две пары роликов, которые между собой связаны шестернями, установленными на каждом валу с роликом.

Такой полноприводной двух парный роликовый механизм имеет целый ряд существенных недостатков, заключающихся в следующем.

Невозможно соблюдение равенства линейных скоростей между роликами в каждой паре и, тем более, между парами роликов. Такое несоблюдение равенства линейных скоростей приводит к проскальзыванию (пробуксовыванию) роликов с большими линейными скоростями при слабом обжатии проволоки и нарушению стабильности ее подачи либо к торможению одной из пар роликов, пробуксовыванию роликов и оказанию сопротивления проталкиванию проволоки другой парой роликов при нормальном обжатии проволоки.

Увеличение усилий обжатия проволоки между парами роликов с целью улучшения стабильности ее подачи требует усложнения конструкции механизма и увеличения мощности его электропривода, т.к. при этом возникает необходимость борьбы с эффектом “вспучивания” проволоки. Для преодоления этого эффекта потребовалось введение в механизм подачи специального узла направляющих пластин, содержащего направляющую пластину с направляющей прорезью, накрывающую прорезь пластину для образования канала для прохождения проволоки через все устройство (между парами роликов, до и после них) (патент фирмы Дзе Линкольн Электрик Компани В 23 К 9/12, №2125926).

Несмотря на то, что такие усложнения конструкции механизма несколько повышают стабильность подачи проволоки, они не исключают недостатков, главные из которых выражаются: в отсутствии синхронности линейных скоростей подающих роликов, в наличии точечных контактов между проволокой и подающими роликами, не позволяющих сообщать проволоке значительных проталкивающих усилий, в отсутствии сопутствующей тщательной правки проволоки, в повышенной мощности электроприводов, в значительном усложнении механизма и увеличении его массогабаритных параметров.

Наиболее близким по технической сущности к заявляемому устройству в соответствии с изобретением для осуществления способа подачи проволоки является устройство, которое содержит приводной ролик с рабочей канавкой, механизм сопряжения проволоки с рабочей канавкой приводного ролика и механизм правки проволоки (Патент РФ №2012460, В 23 К 9/12).

Задачей предлагаемого изобретения является разработка эффективного и надежного способа подачи проволоки с помощью приводного ролика и создание устройства для его осуществления.

Технический результат заключается в достижении повышенных проталкивающих усилий, необходимых для подачи проволок на большие расстояния, и в высококачественной правке проволок.

Кроме того, обеспечивается упрощение конструкции, снижение массогабаритных показателей подающих механизмов, их себестоимости изготовления, расширение технологических возможностей и областей применения способа и устройства.

Задача достигается тем, что проволоку изгибают, направляя в рабочую канавку приводного ролика, под углом, по меньшей мере, равным 0,5° к касательной к окружности, проходящей через точку входа проволоки в рабочую канавку приводного ролика. Далее усилием изгиба вдавливают проволоку в рабочую канавку приводного ролика и вводят в сопряжение с ней, поддерживают сопряжение проволоки с рабочей канавкой на участке длиной, по меньшей мере, равной одному диаметру проволоки и, по большей мере, равной длине рабочей канавки, выводят проволоку из сопряжения с приводным роликом, правят проволоку путем обратного изгиба и направления под углом, по меньшей мере, равным 0,5° к касательной к окружности, проходящей через точку выхода проволоки из сопряжения с приводным роликом и подают проволоку в требуемом направлении.

Для достижения указанной задачи, кроме того:

- проволоку направляют в рабочую канавку приводного ролика путем взаимодействия с двумя элементами механизма вдавливания и приводным роликом;

- проволоку направляют в рабочую канавку приводного ролика первым элементом механизма вдавливания, пропускают проволоку вдоль рабочей канавки приводного ролика и вводят во взаимодействие со вторым элементом механизма вдавливания;

- регулирование величины усилия вдавливания проволоки в рабочую канавку приводного ролика осуществляют путем изменения длины участка проволоки между точками выхода ее из контакта с первым элементов механизма вдавливания и входа в сопряжение с рабочей канавкой, а также изменением величины угла между проволокой и касательной к окружности, проходящей через точку входа проволоки в сопряжение с рабочей канавкой;

- сопряжение проволоки с рабочей канавкой приводного ролика поддерживают путем установления длины участка проволоки, входящего в сопряжение с рабочей канавкой, на котором сохраняется равномерно распределенное усилие вдавливания проволоки в рабочую канавку за счет жесткости самой проволоки;

- сопряжение проволоки с рабочей канавкой поддерживают путем пропускания ее между дополнительно установленным стабилизатором положения проволоки и рабочей канавкой приводного ролика;

- проволоку пропускают между рабочей канавкой приводного ролика и стабилизатором, который устанавливают перед выходом проволоки из сопряжения с приводным роликом;

- проволоку пропускают между рабочей канавкой приводного ролика и, по меньшей мере, двумя стабилизаторами положения проволоки, которые устанавливают на входе проволоки в сопряжение с рабочей канавкой и на ее выходе из сопряжения с рабочей канавкой, проволоку пропускают между рабочей канавкой приводного ролика и стабилизатором, который устанавливают над половиной длины окружности приводного ролика;

- проволоку вводят в сопряжение с приводным роликом по винтовой траектории и огибают проволокой 360° окружности приводного ролика;

- к проволоке, сопрягаемой с приводным роликом по винтовой траектории, прикладывают усилие натяжения, направленное в сторону, противоположную ее подаче; сопряжение проволоки с приводным роликом по винтовой траектории поддерживают путем установки после входа ее в сопряжение и перед выходом из сопряжения с рабочей канавкой одного общего стабилизатора.

Устройство для осуществления способа содержит приводной ролик с рабочей канавкой, механизм вдавливания и правки проволоки. Устройство отличается от известного тем, что приводной ролик с канавкой выполнен в виде промежуточной вращающейся опоры, механизм вдавливания проволоки в рабочую канавку и правки состоит из двух вдавливающих элементов, представляющих собой концевые упоры для проволоки, расположенные по обе стороны от зоны сопряжения проволоки с приводным роликом и установленные с возможностью перемещений относительно приводного ролика, и упорного элемента, установленного на корпусе устройства, входящего в контакт с проволокой после выхода ее из сопряжения с приводным роликом, и расположенного в плоскости изгиба проволоки под углом, по меньшей мере, равным 0,5° к касательной к окружности, проходящей через точку выхода проволоки из сопряжения с приводным роликом.

Механизм подачи проволоки, механизм вдавливания и правки проволоки выполнены в виде трехфункционального единого узла.

Оба вдавливающих элемента могут быть выполнены в виде роликов или в виде проходных втулок с возможностью перемещений в плоскости изгиба проволоки и вдоль проволоки.

Один из вдавливающих элементов может быть выполнен в виде неподпружиненного ролика, а другой - в виде проходной втулки.

В устройстве может быть дополнительно установлен, по меньшей мере, один стабилизатор положения проволоки, вдавленной в рабочую канавку приводного ролика.

Стабилизатор может быть выполнен в виде колодки с радиусом кривизны рабочего торца, описывающим наружный радиус кривизны проволоки, протяженностью, по меньшей мере, равной двум диаметрам проволоки и, по большей мере, равной половине длины окружности приводного ролика, и установлен перед выходом проволоки из сопряжения с рабочей канавкой.

Стабилизатор положения проволоки в рабочей канавке приводного ролика может быть выполнен в виде многогранного профиля, в поперечном сечении имеющего число рабочих поверхностей, равное числу граней.

Стабилизатор положения проволоки может быть также выполнен в виде плоской ленты (полосы), один конец которой закреплен и входит в контакт с проволокой на выходе ее из рабочей канавки приводного ролика, другой конец связан с натяжным механизмом, при этом лента огибает, по меньшей мере, одну восьмую часть наружной окружности приводного ролика и, по большей мере, половину его окружности.

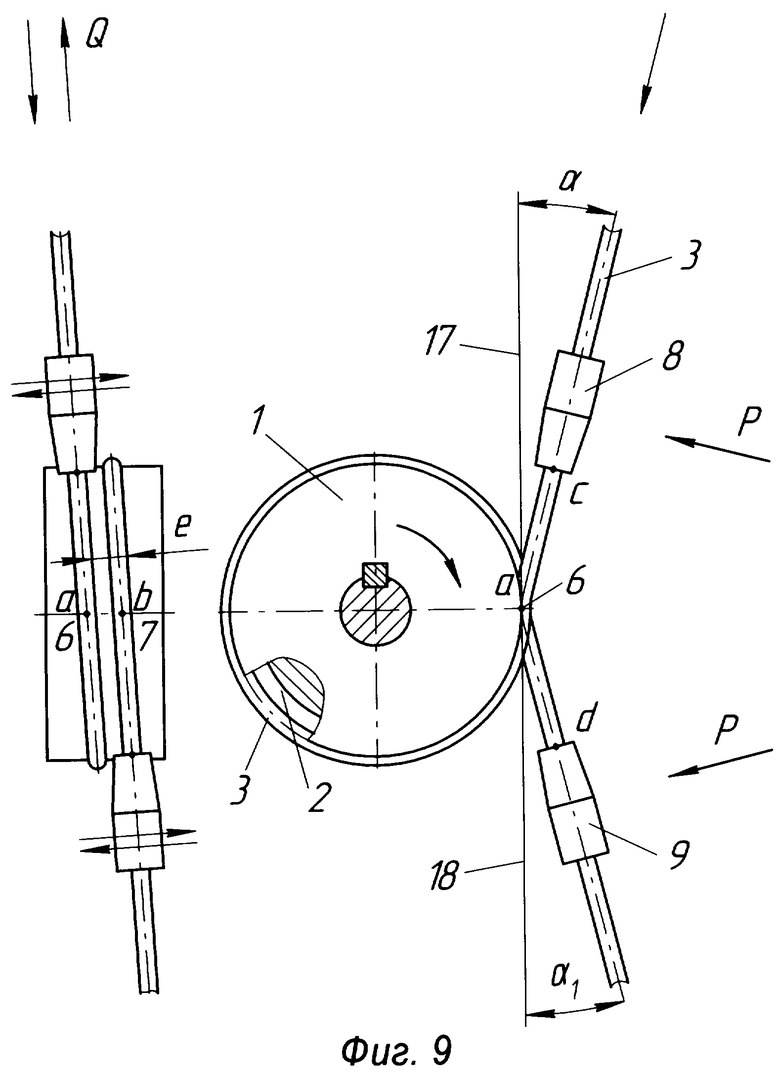

В некоторых случаях приводной ролик может быть выполнен в виде шнека и содержать рабочую канавку, выполненную в виде одного витка с шагом, по меньшей мере, равным диаметру проволоки. При этом проходные втулки механизма вдавливания проволоки в рабочую канавку должны быть выполнены в виде направляющего и приемного элементов, расположенных в разных плоскостях со смещением осей на величину, по меньшей мере, равную шагу рабочей канавки на приводном ролике, и имеющих возможность поперечного перемещения на величину, по меньшей мере, равную диаметру проволоки.

Устройство может содержать, по меньшей мере, два механизма вдавливания и правки, расположенных вокруг одного приводного ролика, позволяющих одновременно подавать число проволок, равное числу механизмов вдавливания.

На фиг.1 показан вариант устройства для осуществления способа, на фиг.2-23 представлены другие возможные варианты устройств для осуществления способа.

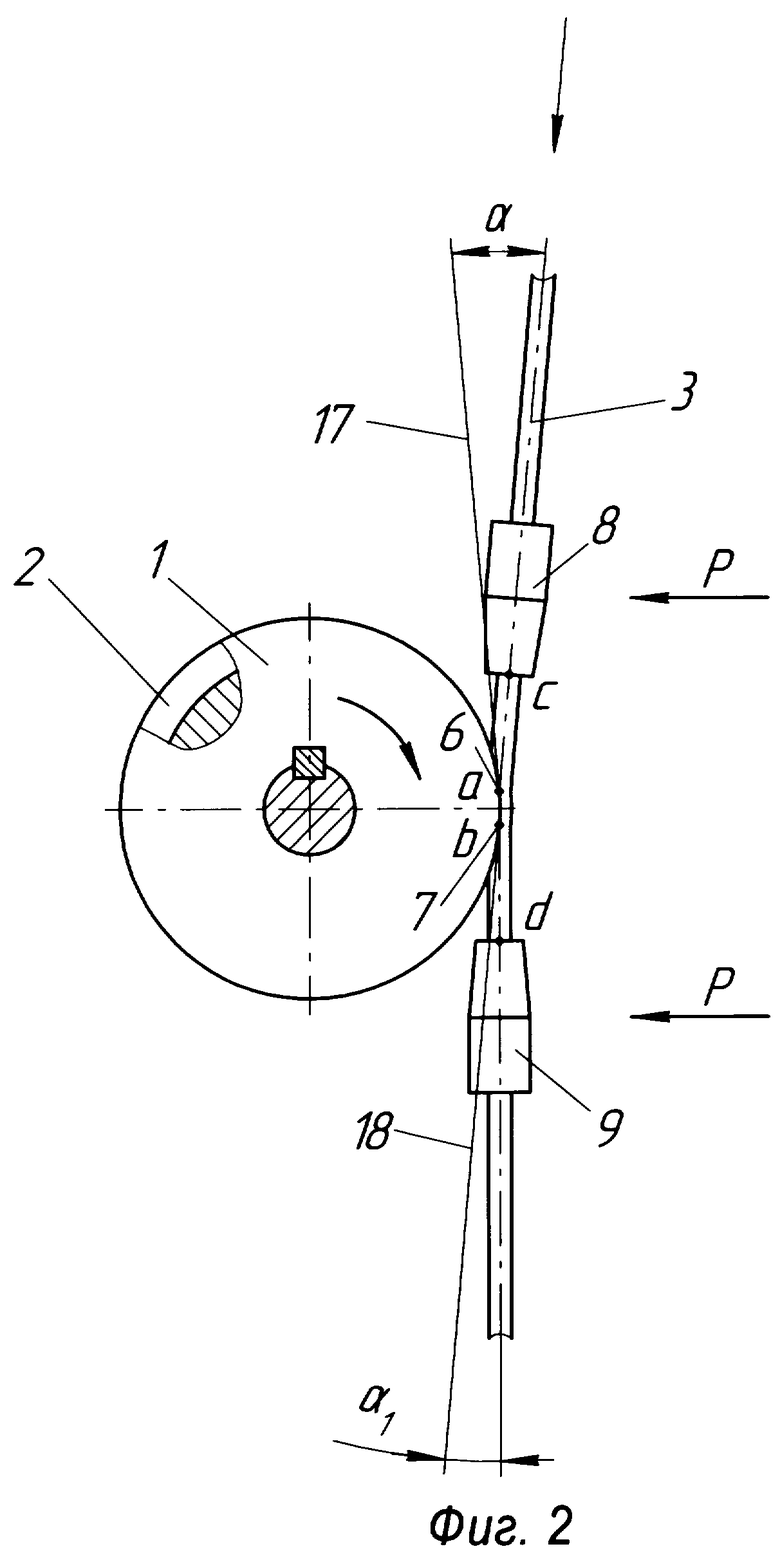

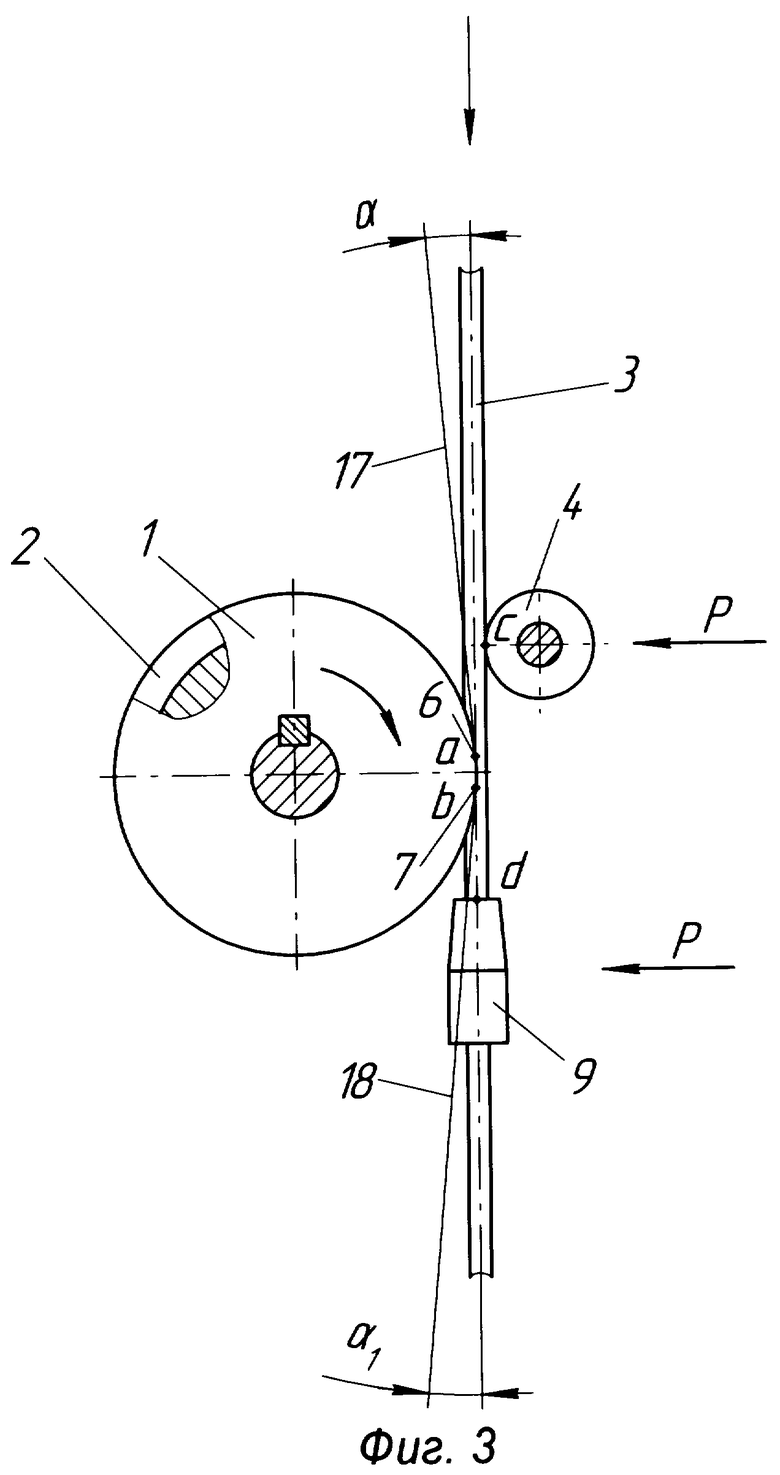

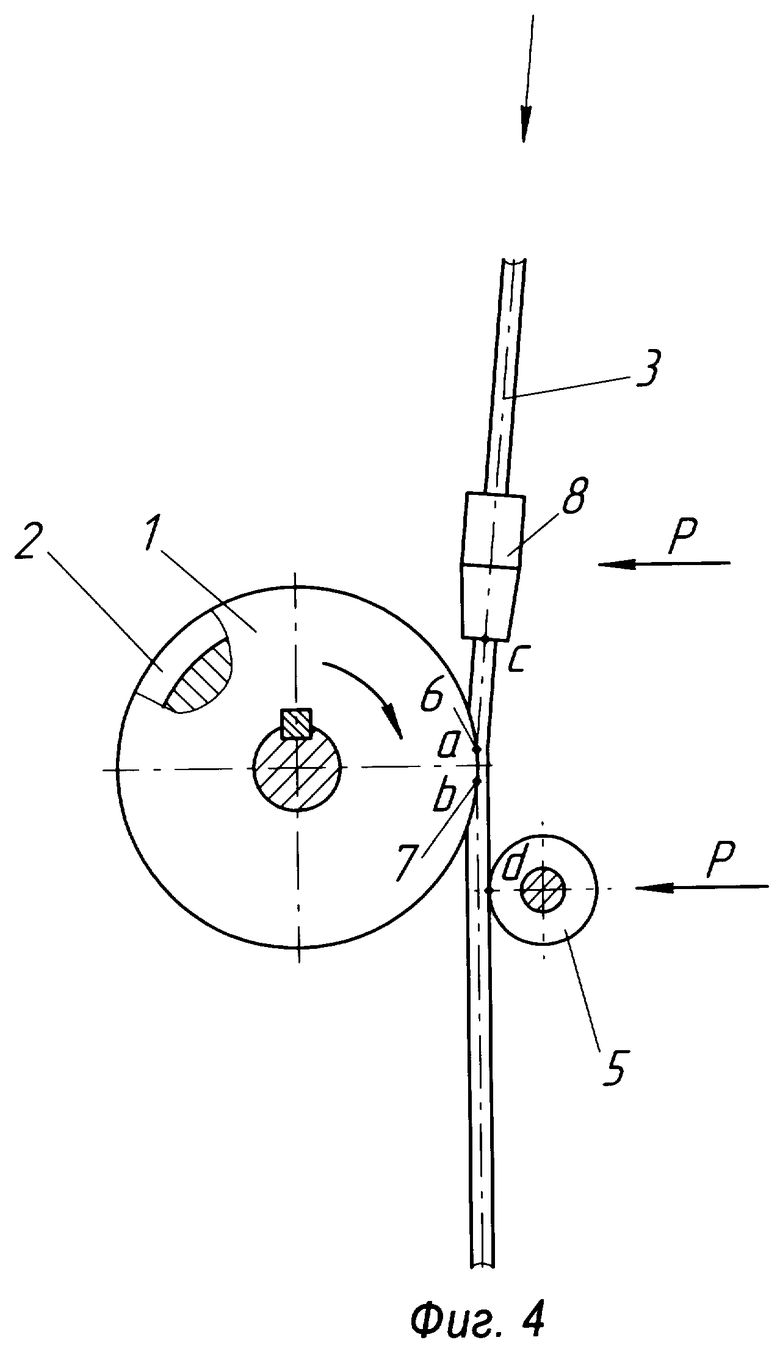

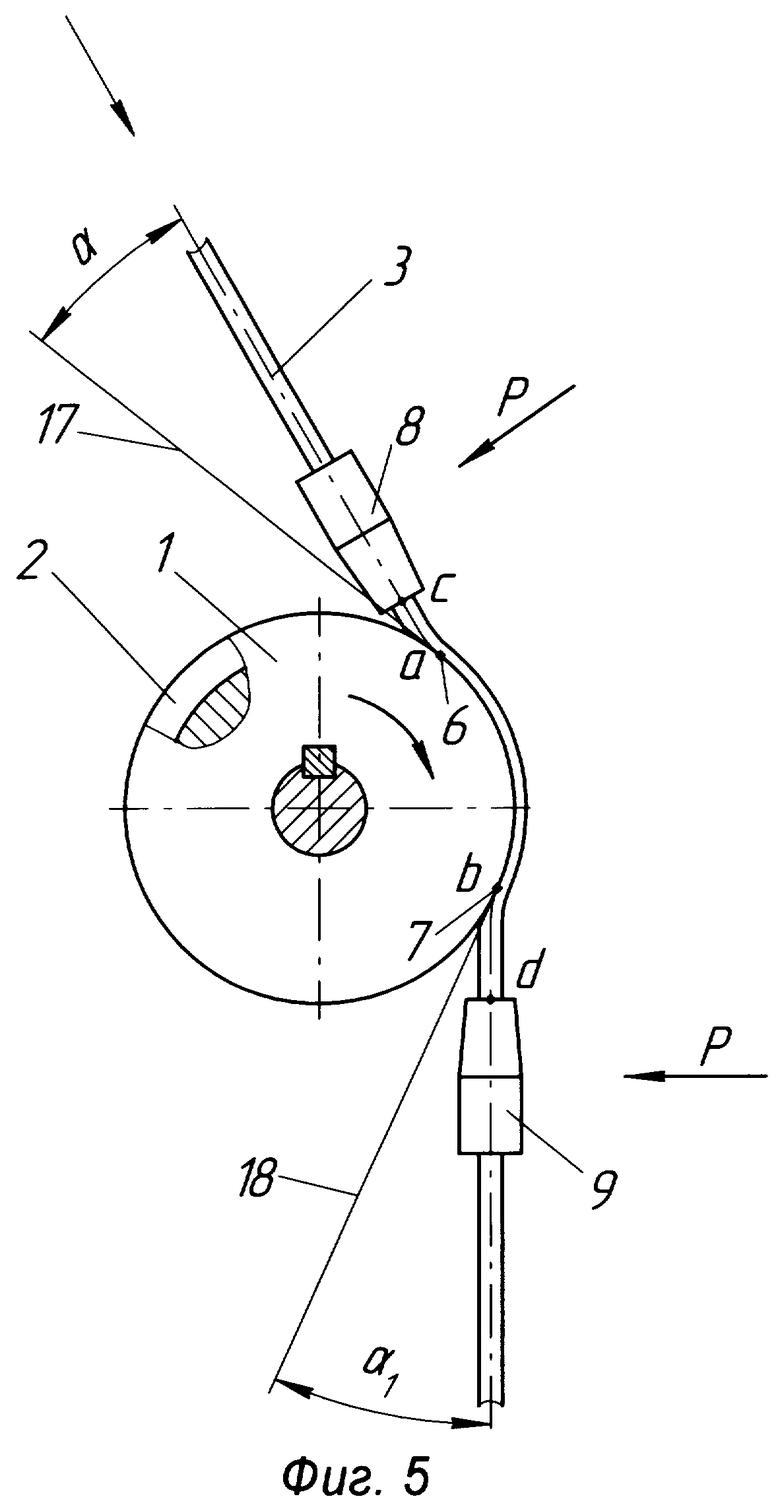

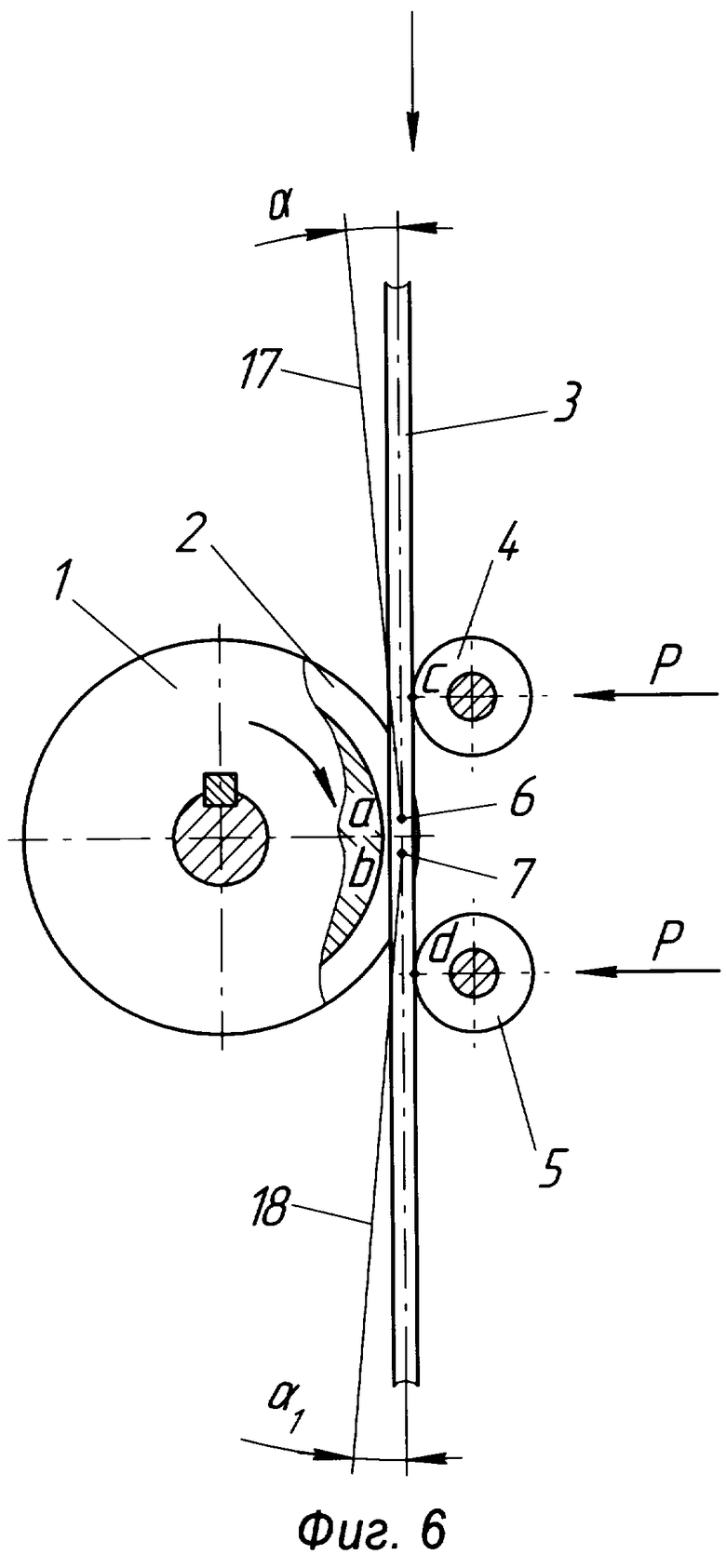

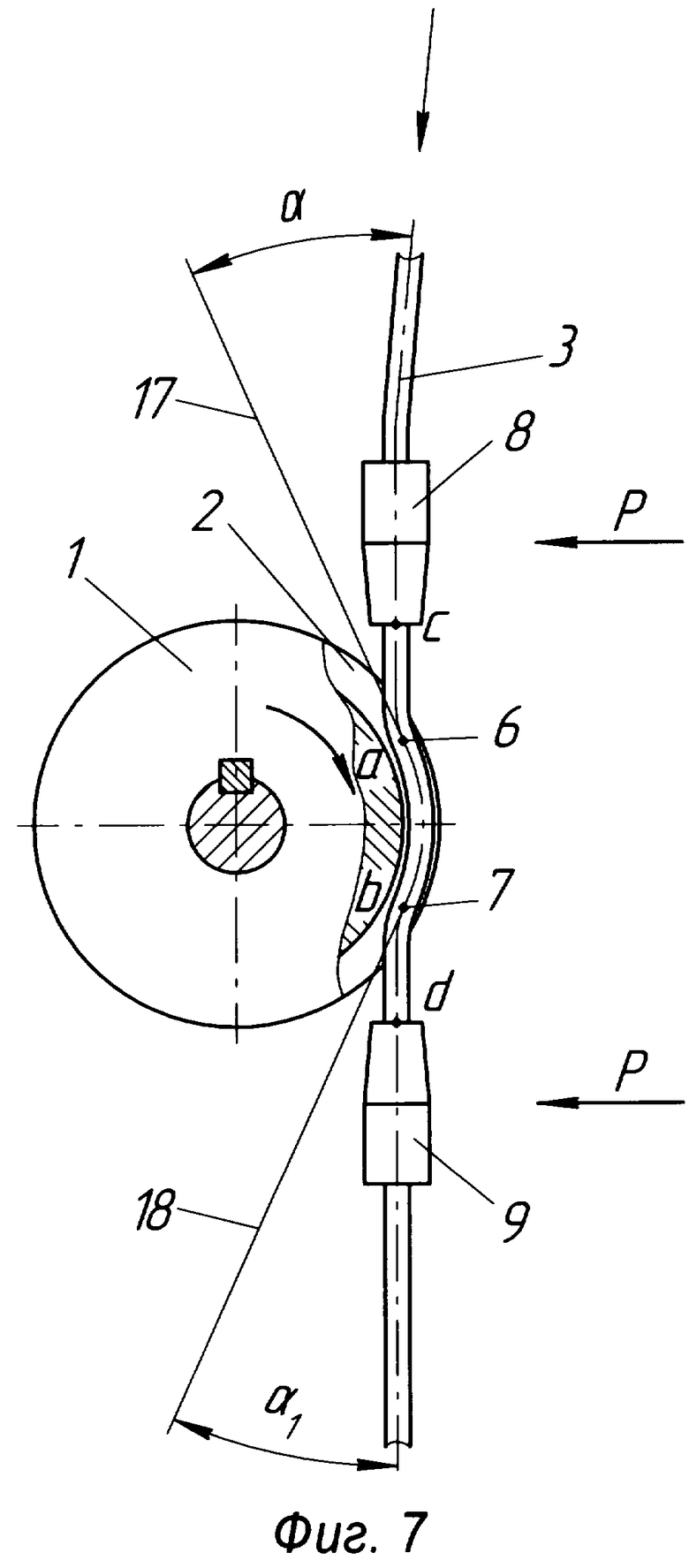

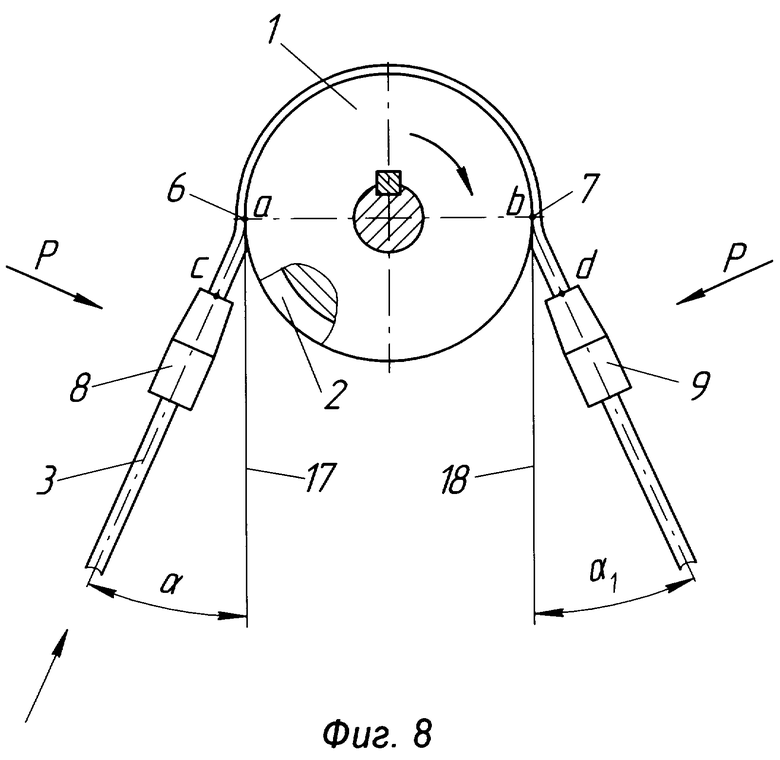

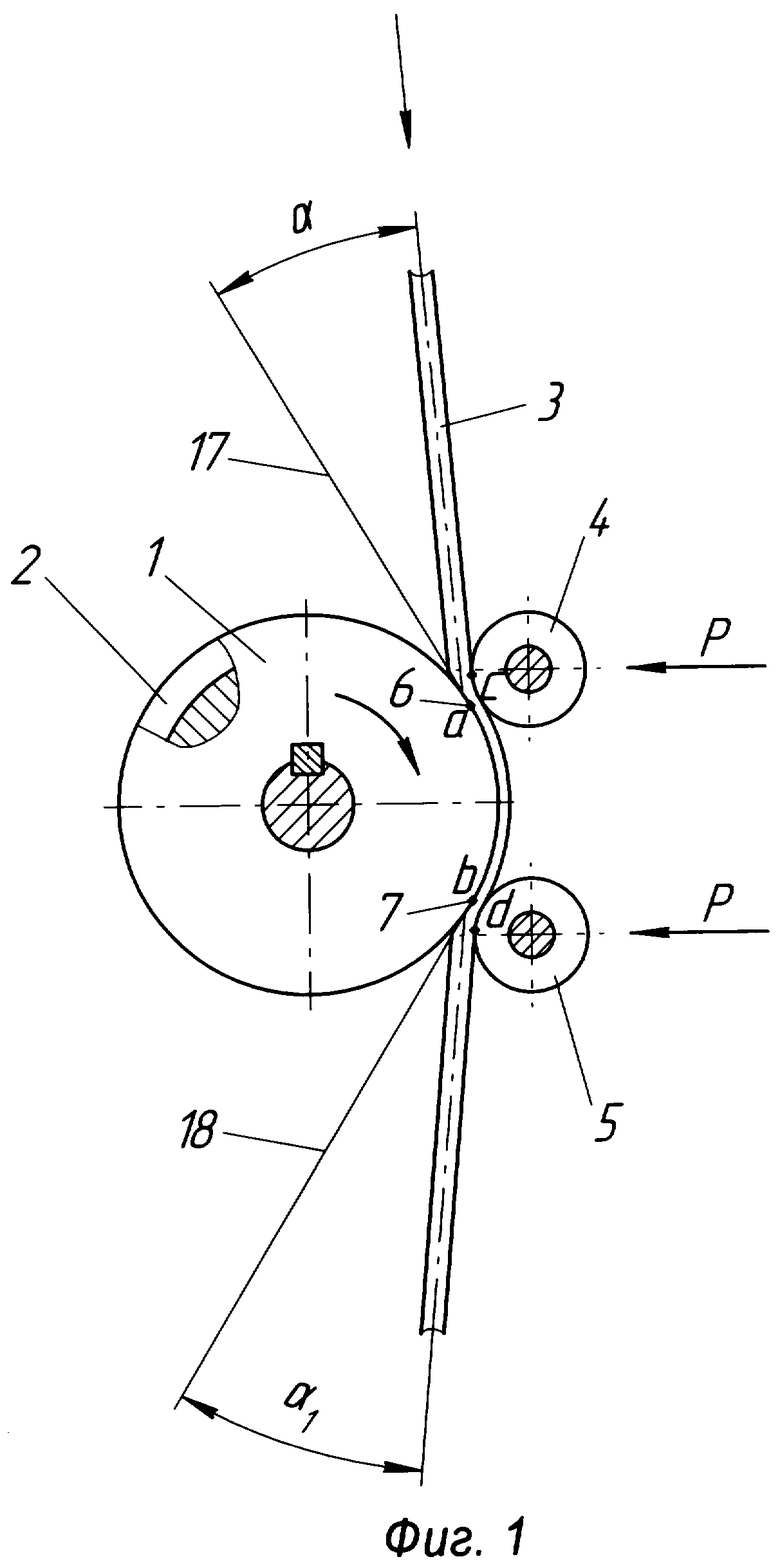

Устройство для осуществления способа (фиг.1), содержит приводной подающий ролик 1 с рабочей канавкой 2, входящей в сопряжение с проволокой 3 на участке “а-b” с помощью вдавливающих элементов 4 и 5 механизма вдавливания и правки. Вдавливающие элементы могут быть выполнены как в виде роликов 4 и 5 (фиг.1), так и в виде проходных втулок 8 и 9 (фиг.2). Они могут быть попарно одинаковыми (фиг.1 и 2) и разными в паре (фиг. 3 и 4). Расположены вдавливающие элементы по обе стороны от диаметральной оси приводного ролика 1, проходящей через участок “а-b” на одинаковых или разных расстояниях от нее. Протяженность участка “а-b”, на котором проволока 3 входит в плотное сопряжение с рабочей канавкой 2 в зависимости от диаметра проволоки 3 и требуемых усилий подачи, находится в пределах от равенства одному диаметру проволоки 3 (фиг.1-4 и 6) до равенства полной длине рабочей канавки (фиг.8 и 9).

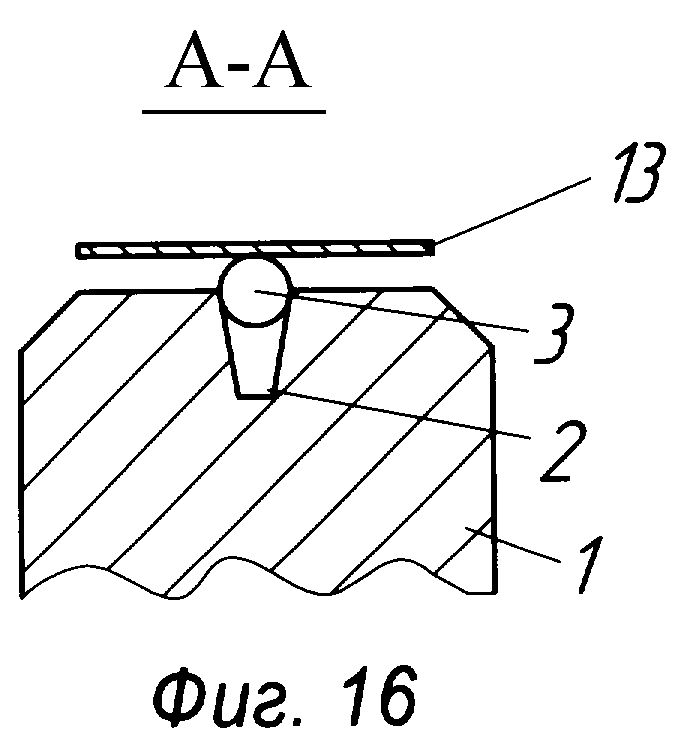

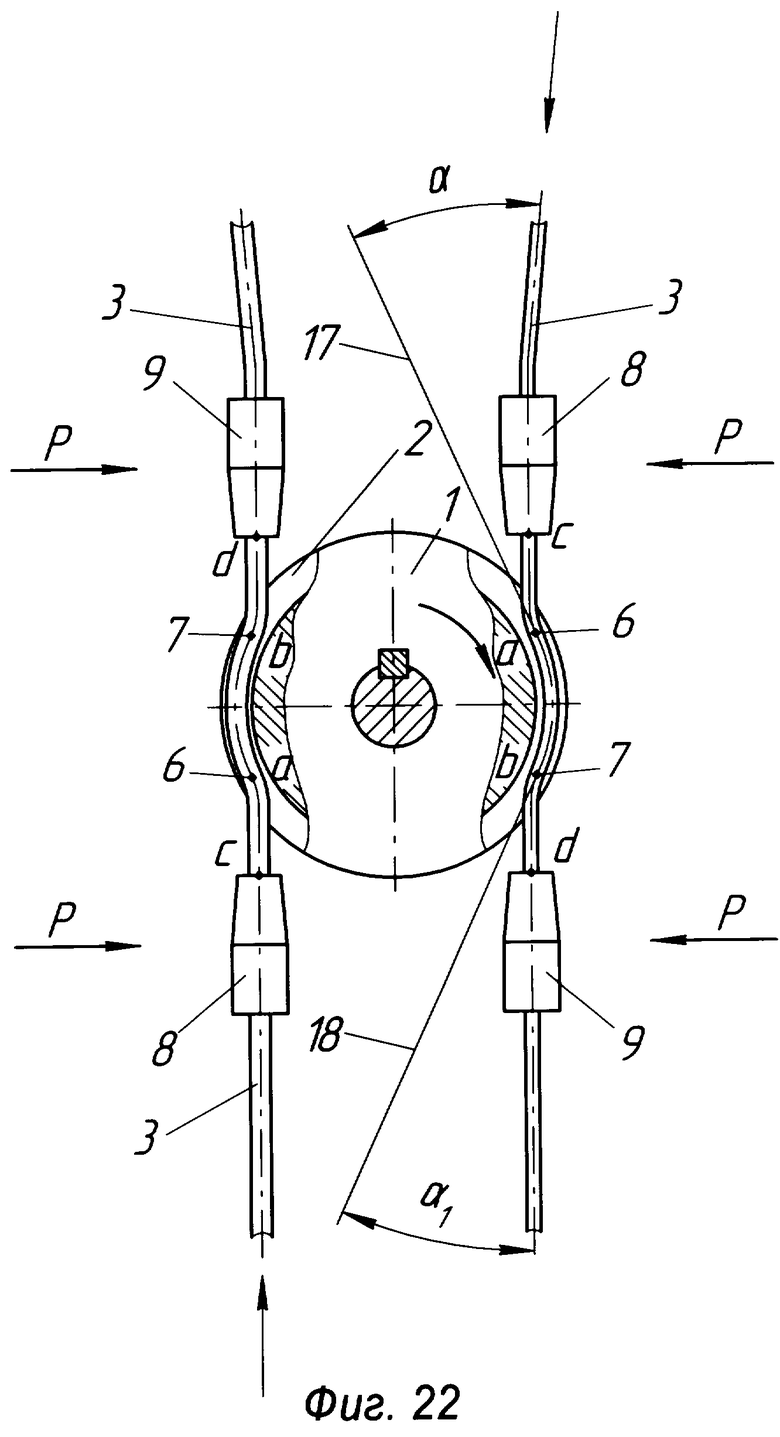

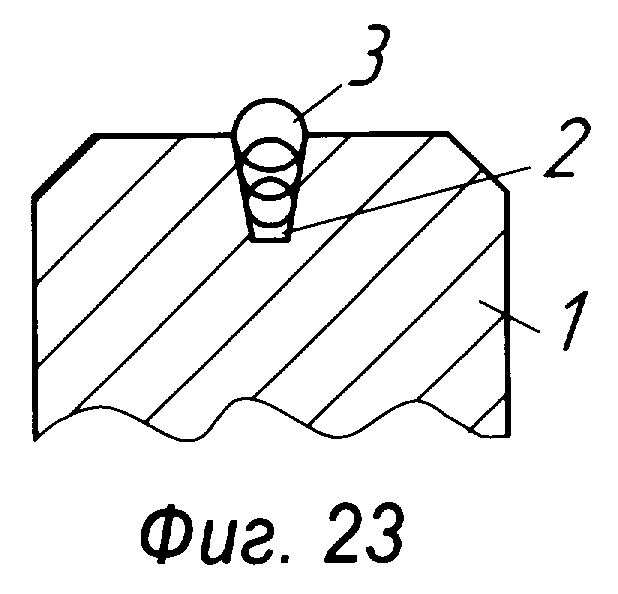

Проволока 3 может выступать из канавки 2 над поверхностью приводного ролика 1 (фиг.1-5, 8-21) или быть погруженной в нее (фиг.6, 7, 22).

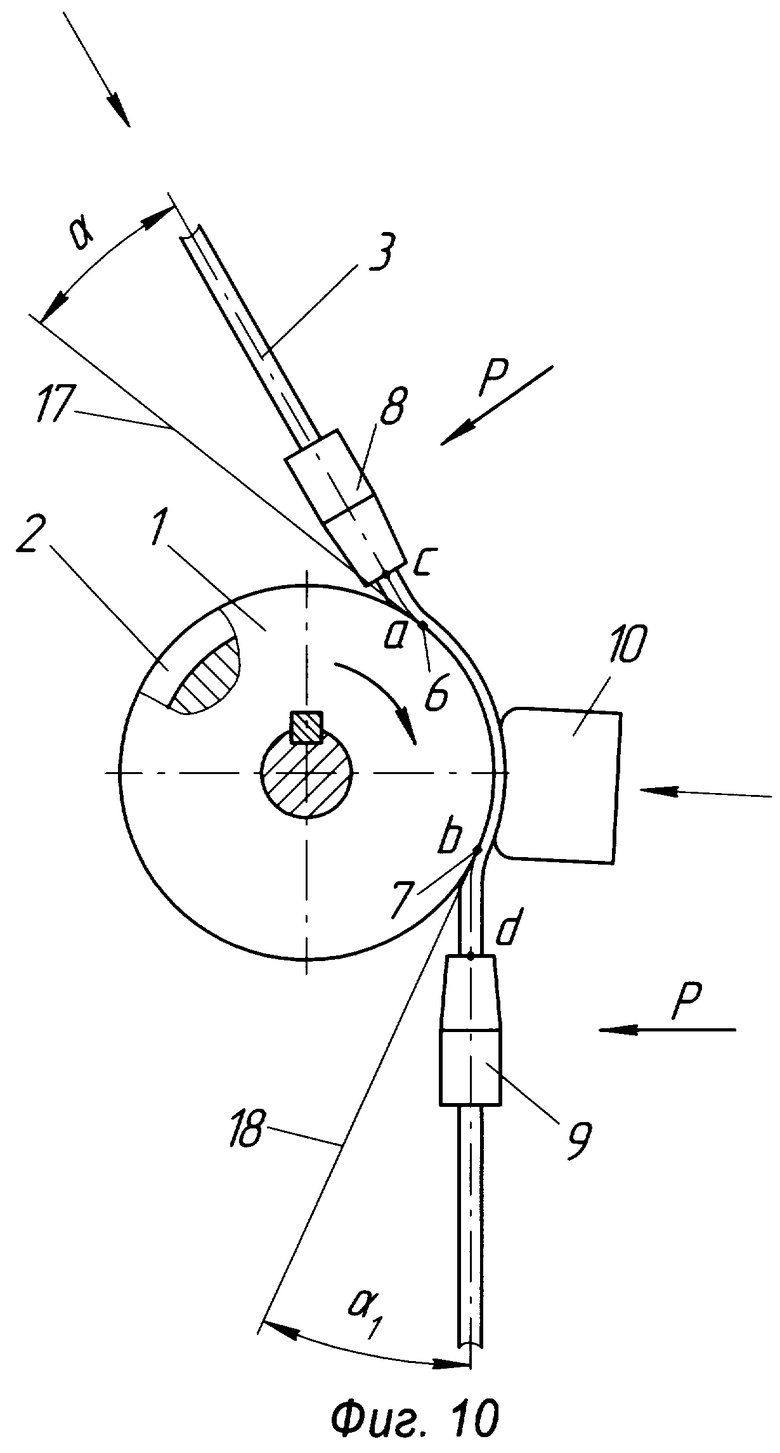

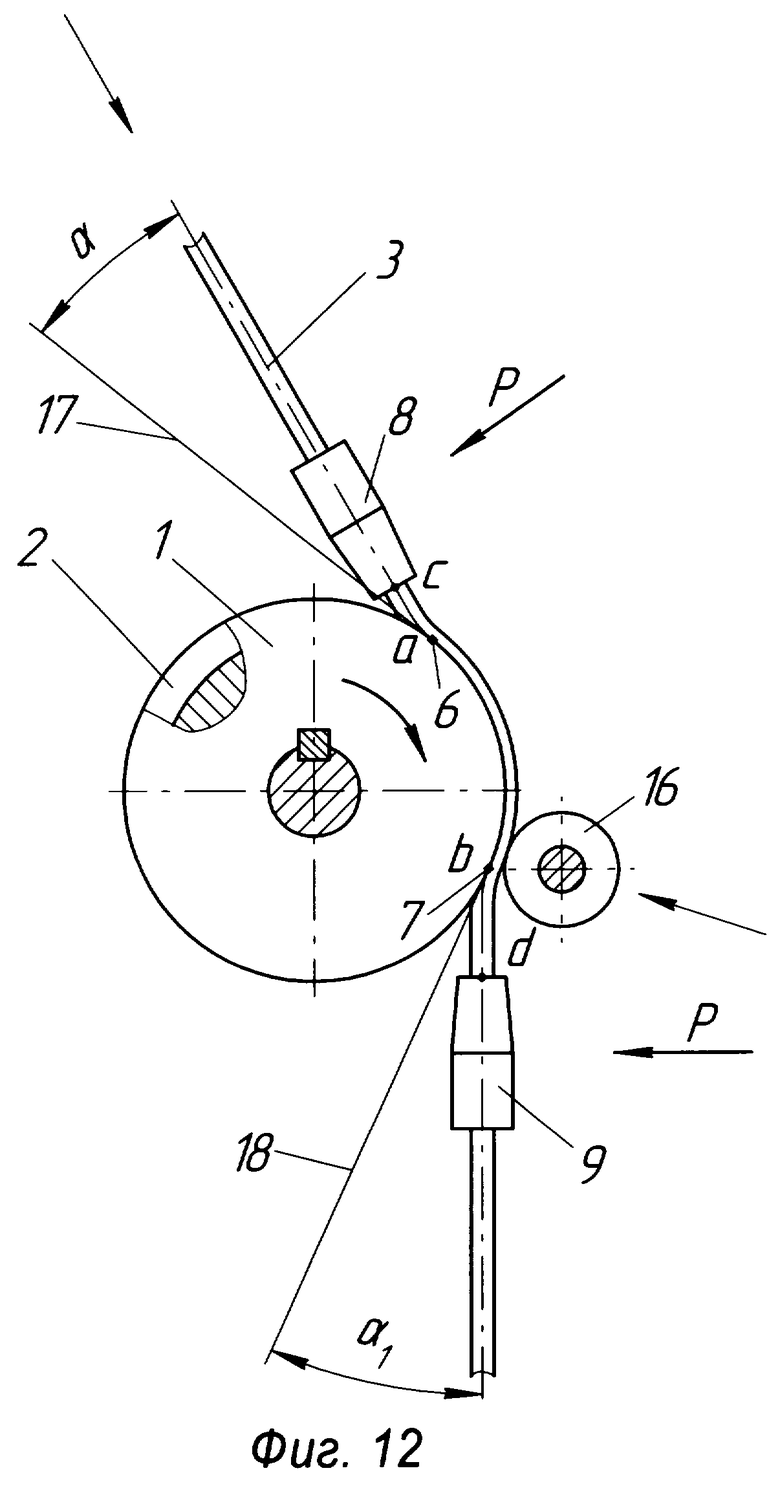

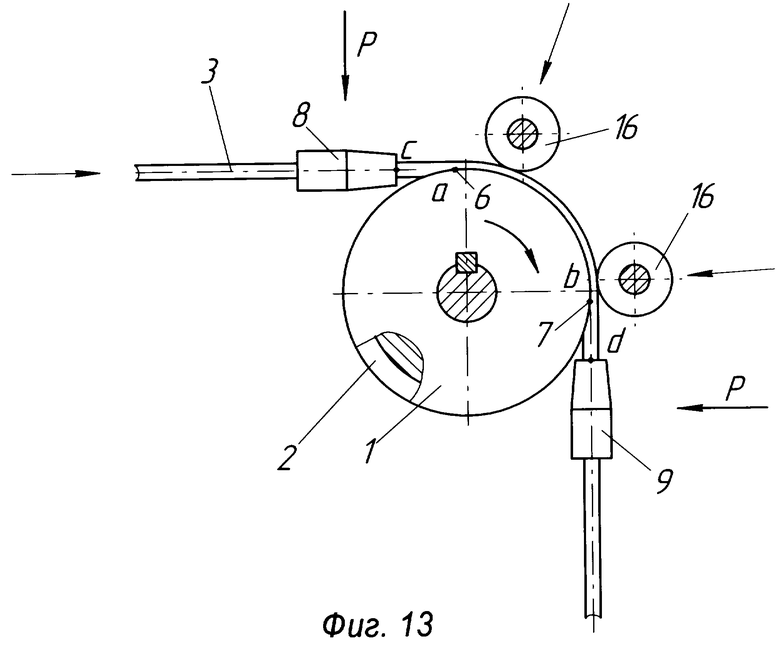

В вариантах устройств, в которых предусмотрены наиболее протяженные участки сопряжения “а-b” между точками 6 и 7 для поддержания сопряжения проволоки 3 с рабочей канавкой 2 и предотвращения “вспучивания” проволоки перед ее выходом (перед точкой 7) из сопряжения с приводным роликом 1, установлен стабилизатор 10 положения проволоки, который, описывая ее наружный радиус, плотно прилегает к ней (фиг.10). Такой же стабилизатор положения проволоки 3 может быть установлен и после входа проволоки 3 в сопряжение с приводным роликом 1 (фиг.11). Могут быть также успешно использованы стабилизаторы в виде роликов 16 (фиг.12 и 13).

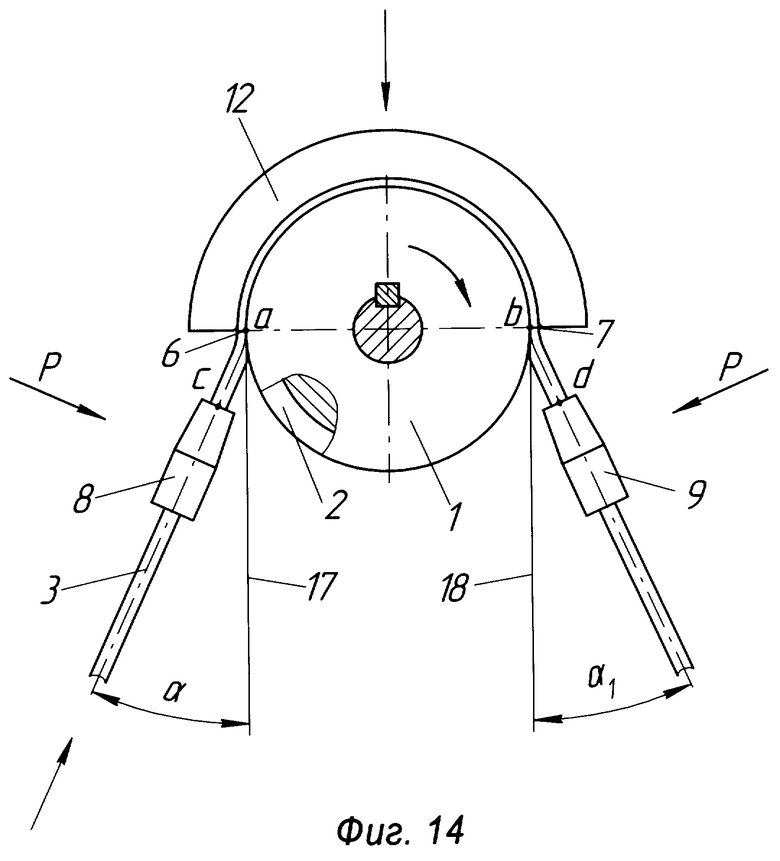

Для случая поддержания надежного сопряжения проволоки 3 с рабочей канавкой 2, имеющей длину участка “а-b”, равную половине периметра приводного ролика 1, установленный стабилизатор 12 имеет рабочий торец такой же длины и описывает наружный радиус проволоки 3, вдавливаемой в канавку 2 (фиг.14).

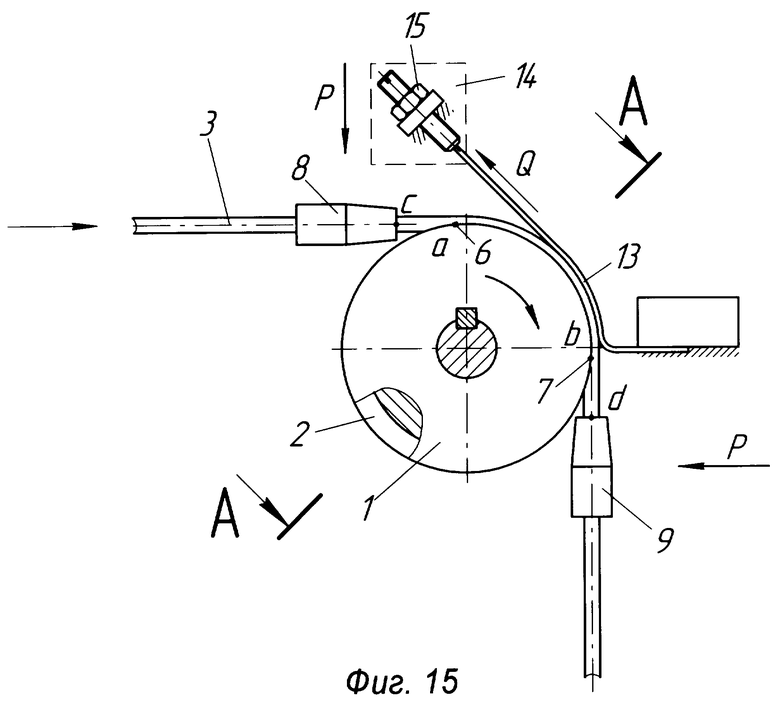

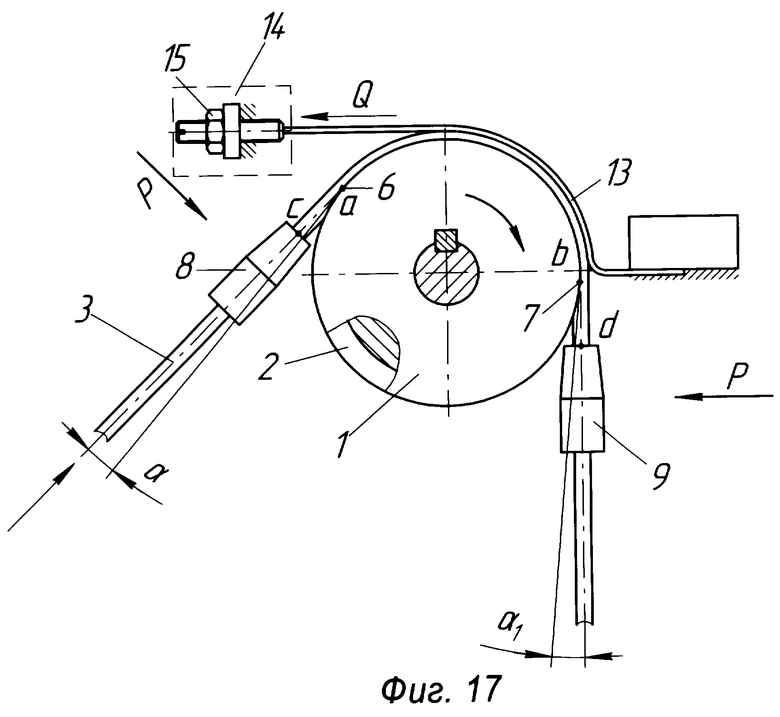

Для передачи приводным подающим роликом 1 значительных проталкивающих усилий проволоке 3 возможен вариант стабилизатора 13, выполненного в виде ленты или полосы (фиг.15-17) с закреплением одного его конца перед точкой 7 выхода проволоки из сопряжения с приводным роликом 1 и закреплением другого конца в механизме натяжения 14.

Механизм натяжения 14 обеспечивает плотное прилегание ленты-стабилизатора 13 к наружной поверхности проволоки 3, возможность изменения длины участка “а-b” между точками 6 и 7 сопряжения проволоки 3 с рабочей канавкой 2 и приводного ролика 1 от равного одной восьмой и одной четвертой части длины рабочей канавки 2 (фиг.15 и 17) до равного половине длины рабочей канавки 2, когда стабилизатором-лентой 13 заменяют стабилизатор-колодку 12 (фиг.14).

Для обеспечения настроечных перемещений механизма натяжения 14 он снабжен устройством радиального хода (не показано) и винтовой парой 15.

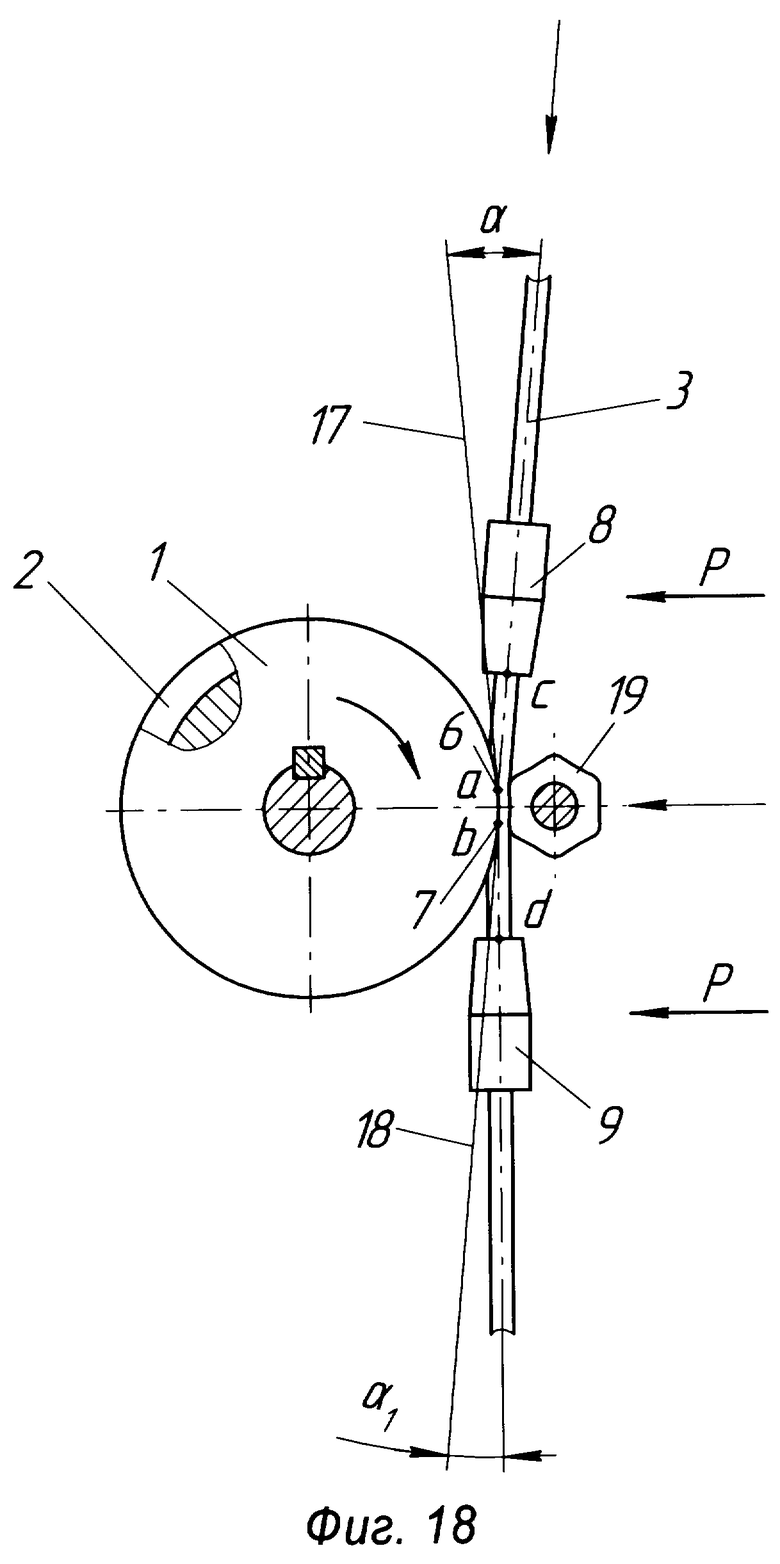

Конструкция стабилизатора 19 (фиг.18) положения проволоки 3 в канавке 2 для случаев повышенного истирания его рабочего торца может предусматривать профиль с поперечным сечением, выполненный в виде многогранника с числом граней, по меньшей мере, равным четырем. Такой стабилизатор снабжен поворотным устройством (не показано), с помощью которого возможна замена одного рабочего торца другим.

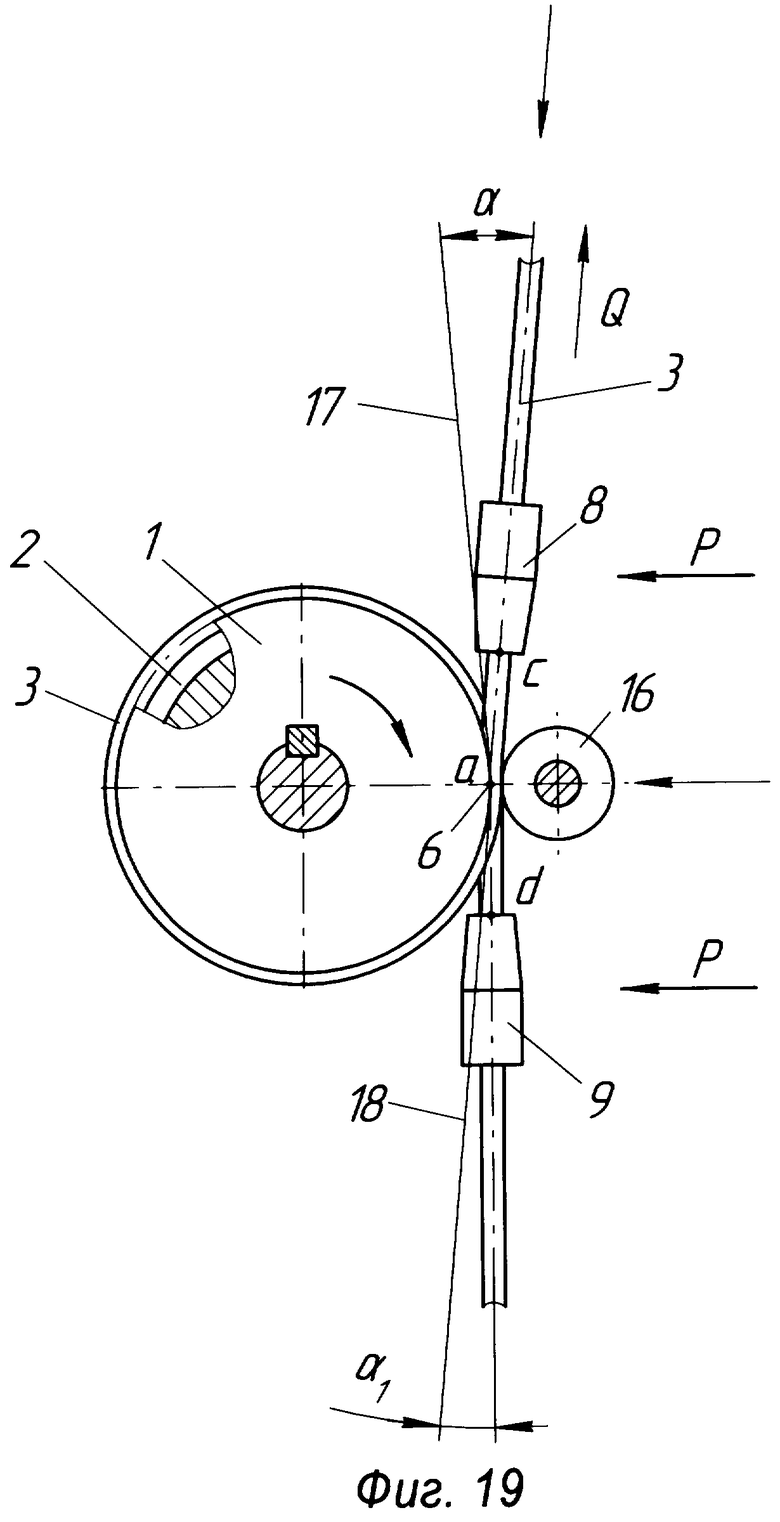

Для подачи относительно тонких проволок предусмотрен вариант осуществления способа, когда проволока 3 огибает по винтовой траектории рабочую поверхность приводного ролика, который выполнен в виде одновиткового шнека с шагом “е” между началом и концом канавки 2, равным, по меньшей мере, одному диаметру проволоки 3 (фиг.9). В этом варианте плотное сопряжение проволоки 3 с канавкой 2 может обеспечиваться натяжением силой Q проволоки 3 при сматывании ее с катушки с помощью традиционно применяемого тормозного устройства катушки (не показано).

Для предотвращения возможного “вспучивания” проволоки перед ее выходом из сопряжения и после входа в сопряжение с приводным роликом может быть установлен стабилизатор, например, в виде ролика 16 (фиг.19), либо любой другой конструкции из перечисленных выше вариантов устройств и др.

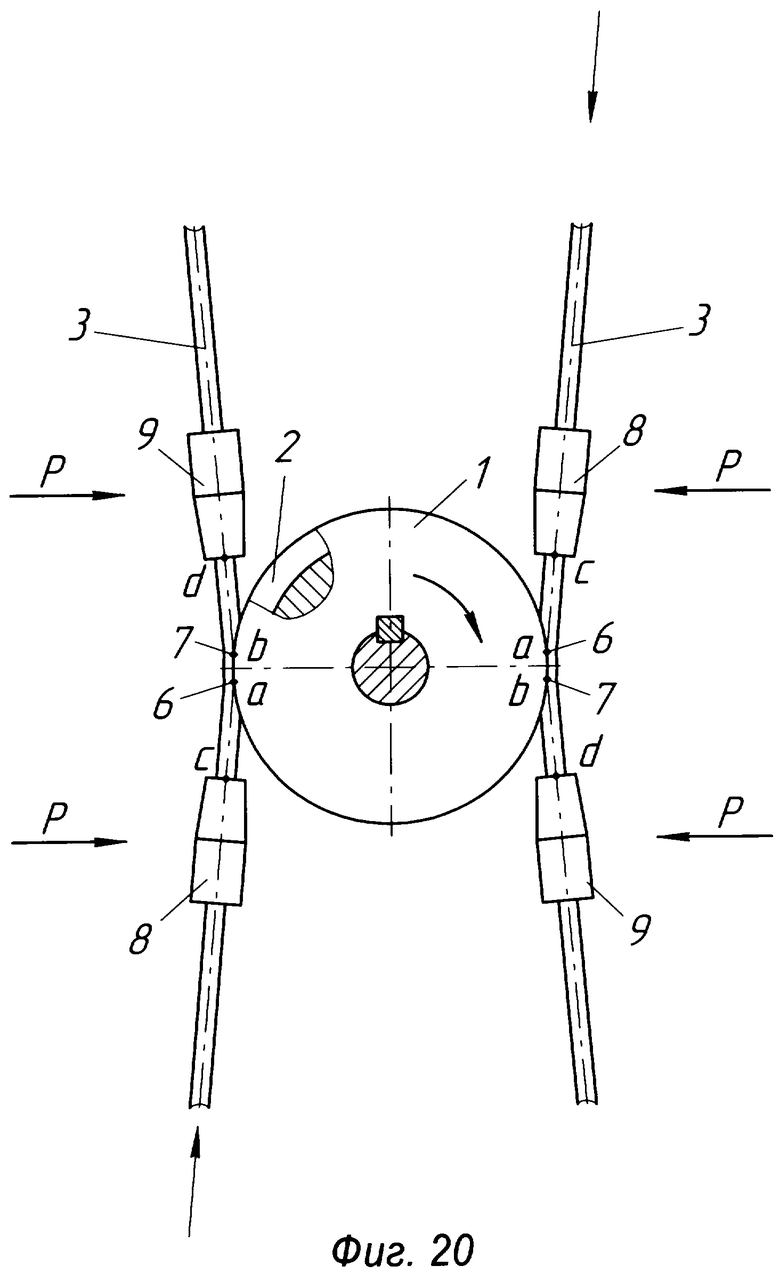

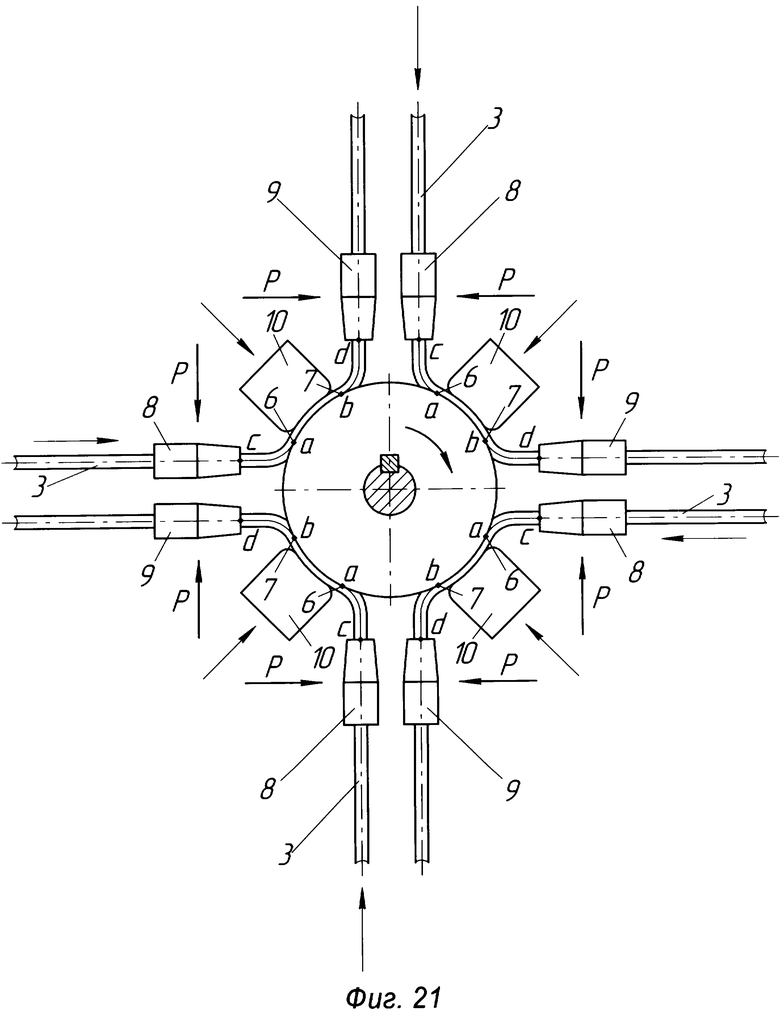

При необходимости подавать более чем одну проволоку одного или разных диаметров устройство для осуществления способа содержит соответственно два или более вдавливающих механизмов (не показаны) (фиг.20-22).

Для подачи проволоки 3 различных диаметров приводной ролик 1 содержит рабочую канавку 2, параметры которой позволяют разместить в ее поперечном сечении, по меньшей мере, одну проволоку 3 наибольшего диаметра (фиг.23).

Предлагаемый способ осуществляется следующим образом.

К приводному ролику 1 (фиг.1) с рабочей канавкой 2 направляют сматываемую с катушки (не показана) проволоку 3 с помощью первого вдавливающего элемента 4 механизма вдавливания и правки под наружным углом α=0,5° к касательной 17 к окружности, проходящей через точку 6 входа проволоки 3 в рабочую канавку приводного ролика 1.

Далее с помощью электропривода (не показан) включают вращение приводного подающего ролика 1; при этом проволока 3 от усилия Р изгиба ее через точку “с” вдавливается в рабочую канавку 2, входит в плотное сопряжение с канавкой 2 на участке “а-b”, между точками 6 и 7 и, имея высокий коэффициент сцепления с канавкой 2 (например, в случаях, когда канавка 2 клиновидной формы), приобретает поступательное движение, выходит из сопряжения с приводным роликом 1, через точку 7 входит в контакт в точке “d” со вторым вдавливающим элементом 5, который изгибает проволоку 1 в обратном направлении и направляет ее под углом α1=0,5° к касательной 18, проходящей через точку 7 выхода проволоки 3 из сопряжения с приводным роликом 1. При этом проволока 3 тщательно правится и подается в требуемом направлении.

Вдавливающие элементы могут быть выполнены как в виде роликов 4 и 5 (фиг.1), так и в виде проходных втулок 8 и 9 (фиг.2). Возможны и варианты сочетаний, когда один из вдавливающих элементов выполнен в виде ролика, а другой - в виде проходной втулки (фиг.3 и 4).

Все перечисленные варианты исполнения вдавливающих элементов могут быть использованы при подаче проволоки 3 всего существующего диапазона диаметров.

В зависимости от того, какие проталкивающие усилия требуется сообщить проволоке 3, ее направляют элементом 4 или 8 в рабочую канавку 2 приводного ролика 1 под тем или иным углом α к касательной 17 к окружности, проходящей через точку 6 входа проволоки 3 в сопряжение с приводным роликом 1.

При этом чем больше угол α, тем большие усилия сообщаются проволоке 3.

Кроме того, проталкивающие усилия, сообщаемые проволоке 3, существенным образом зависят и от длины участка проволоки 3, находящегося между точкой “с” выхода проволоки 3 из контакта с вдавливающим элементом 4 или 8 и точкой 6 входа проволоки в сопряжение с рабочей канавкой 2 приводного ролика 1. Т.е., чем меньше длина этого участка, тем большие проталкивающие усилия сообщаются проволоке 3.

В то же время, если проволоку 3 вводят под углом α=0,5° через точку 6 в сопряжение с рабочей канавкой 2 и вдавливают ее силой Р на участке “а-b” с площадью, характеризуемой точечным контактом, то проволоке 3 сообщаются минимальные проталкивающие усилия, а если на участке, характеризуемом линейным контактом - максимальные проталкивающие усилия.

В первом случае (фиг. 1-4, 6, 18 и 20) участок “а-b” сопряжения проволоки 3 с рабочей канавкой 2 по протяженности не превышает одного диаметра проволоки 3 даже при максимальной силе Р вдавливания проволоки 3 элементом 4.

Получаемый при этом проволокой 3 изгиб при входе ее в точку 6 тут же устраняется при выходе проволоки 3 из точки 7 путем обратного ее изгиба с помощью элемента 5 или 9, который отклоняет проволоку под углом α=0,5° к касательной к окружности, проходящей через точку 7 выхода проволоки 3 из сопряжения с приводным роликом 1.

Таким образом, здесь происходит правка проволоки 3.

В этом случае, как правило, точка 6 входа и точка 7 выхода проволоки 3 из сопряжения с приводным роликом 1 практически почти совпадают и находятся на несколько удлиненном участке, но в пределах одного диаметра проволоки.

Углы α и α1 при этом относительно малы и составляют, по меньшей мере, 0,5°, когда проволока достаточно жесткая или большого диаметра и сравнительно прямая.

Данный вариант сопряжения проволоки 3 с приводным роликом 1 может успешно применяться при подаче проволоки, например, в сварочных автоматах.

Во втором случае (фиг.5, 7-19 и 21-22) участок “a-b” сопряжения проволоки 3 с рабочей канавкой 2 приводного ролика 1 по протяженности превышает один диаметр проволоки и может достигать полной длины окружности приводного ролика. При этом, чем больше длина участка “а-b”, тем меньше требуется усилие Р для вдавливания проволоки 3 в рабочую канавку 2, что способствует резкому снижению удельного давления на проволоку 3 и исключает ее деформацию в поперечном сечении. Данное положение весьма благоприятно для порошковых проволок (при сварке) или тонкостенных трубок (в иных областях техники), а также для сплошных проволок из мягких металлов и сплавов.

Особые преимущества обеспечиваются в этом случае при подаче тонких проволок на большие расстояния при значительных сопротивлениях их прохождению в заданном направлении по гибким направляющим каналам, например, при полуавтоматической сварке плавящимся электродом. При этом значительное сопротивление, встречаемое проволокой при входе в направляющий канал, должно быть легко преодолимо превосходящей проталкивающей силой, сообщенной проволоке 3 на участке “а-b” сопряжения ее с рабочей канавкой 2. Кроме того, если участок “а-b”, находящийся между точками входа и выхода 6 и 7 проволоки 3 из сопряжения с приводным роликом 1 значительной протяженности, то во избежание ослабления сопряжения проволоки 3 с канавкой 2 или даже ее выхода из канавки (“вспучивание”) перед точкой 7 должен быть установлен стабилизатор 10 (фиг.10) для поддержания сопряжения проволоки 3 с рабочей канавкой 2 приводного ролика 1. При необходимости такой же стабилизатор 11 (фиг.11) поддержания положения проволоки 3 в канавке 2 может быть установлен сразу после входа проволоки 3 в точку 6 сопряжения с канавкой 2 или даже находиться между обеими точками 6 и 7 и занимать по протяженности своего рабочего торца половину длины рабочей канавки 2 (поз. 12, фиг. 14).

Кроме того, для снижения трения стабилизаторы 10 и 11 могут быть заменены на ролик 16 (фиг.12 и 13).

Для правки проволоки 3, имеющей участок “а-b” сопряжения с рабочей канавкой 2, по протяженности превышающий один диаметр проволоки вплоть до протяженности, равной длине рабочей канавки, используют упорный элемент 9 (фиг.5, 7-15, 17, 19, 21 и 22).

При этом вышедшую из сопряжения с рабочей канавкой 2 проволоку 3 путем обратного изгиба элементом 5 или 9 направляют под наружным углом, превышающим 0,5° к касательной к окружности, проходящей через точку 7 выхода проволоки из сопряжения с рабочей канавкой приводного ролика 1.

Благодаря простоте технического решения предлагаемый способ может быть успешно реализован в случаях, когда требуется подавать в заданном направлении двух или более проволок одного или различных диаметров (фиг.20-22).

Преимущества способа и устройств для его осуществления заключаются в расширении технологических возможностей и областей применения при использовании простых средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ ПРОВОЛОКИ | 1986 |

|

RU2012460C1 |

| Способ подачи проволоки и устройство для его осуществления | 1991 |

|

SU1834765A3 |

| Способ упрочнения изделий переменного по их длине сечения | 1980 |

|

SU859468A1 |

| Способ электрохимико-механической правки кругов на металлической связке | 1985 |

|

SU1301599A1 |

| Устройство для правки проволоки | 1985 |

|

SU1331603A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 1990 |

|

SU1760700A1 |

| Модульная система 3D-печати слоистыми композиционными металлами для станков с ЧПУ с функцией быстросменности и бесподналадочности наплавляемого материала | 2023 |

|

RU2807114C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 2006 |

|

RU2325977C2 |

| Способ устранения серповидности металлической ленты и устройство для его осуществления | 1978 |

|

SU768521A1 |

| ВРАЩАЮЩИЙСЯ КЛАПАН ДЛЯ РУЛЕВОГО УПРАВЛЕНИЯ С ГИДРОУСИЛИТЕЛЕМ | 1993 |

|

RU2093400C1 |

Изобретения относятся к сварке, в частности к подаче проволоки, в частности, сварочной, и может найти применение при сварке плавлением с механизированной подачей проволоки. Способ подачи проволоки включает направление и ввод проволоки в рабочую канавку приводного ролика, сопряжение ее с рабочей канавкой, правку проволоки путем обратного изгиба и подачу ее в требуемом направлении. Перед вводом проволоки в рабочую канавку ее изгибают под углом, по меньшей мере, равным 0,5° по отношению к касательной к окружности в точке входа проволоки в рабочую канавку между упомянутой касательной и осью проволоки. С усилием вдавливают проволоку в рабочую канавку. Сопряжение проволоки с рабочей канавкой поддерживают на участке длиной, по меньшей мере, равной одному диаметру проволоки и, по большей мере, равной длине рабочей канавки. При правке проволоки путем обратного изгиба ее изгибают под углом, по меньшей мере, равным 0,5° по отношению к касательной к окружности в точке выхода проволоки из рабочей канавки между упомянутой касательной и осью проволоки. Устройство содержит приводной ролик с рабочей канавкой, механизм вдавливания и правки с вдавливающими элементами. Вдавливающие элементы расположены по обе стороны от зоны сопряжения проволоки с рабочей канавкой приводного ролика, являются концевыми упорами для проволоки и выполнены с возможностью перемещений относительно приводного ролика. Приводной ролик является промежуточной вращающейся опорой. Вдавливающий элемент, входящий в контакт с проволокой после выхода ее из сопряжения с рабочей канавкой приводного ролика, расположен в плоскости изгиба проволоки под углом, по меньшей мере, равным 0,5° по отношению к касательной к окружности в точке выхода проволоки из рабочей канавки между упомянутой касательной и осью проволоки и является упорным правящим элементом. Изобретения позволяют повысить проталкивающие усилия, необходимые для подачи проволок на большие расстояния, и обеспечить высококачественную правку проволок. 2 н. и 21 з.п. ф-лы, 23 ил.

| СПОСОБ ПОДАЧИ ПРОВОЛОКИ | 1986 |

|

RU2012460C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1994 |

|

RU2084317C1 |

| Устройство для подачи электродной проволоки | 1980 |

|

SU863232A1 |

| Устройство для подачи электродной проволоки | 1984 |

|

SU1208682A1 |

| УСТРОЙСТВО ПОДАЧИ ПРОВОЛОКИ | 1997 |

|

RU2125926C1 |

| US 6568578 B1, 27.05.2003 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2004-08-27—Публикация

2003-08-07—Подача