Изобретение относится к обработке металлов давлением, в частности к производству изделий прессованием.

Цель изобретения - повышение качества изделий и снижение усилий прессования.

Заготовку подают в контейнер с пресс- остатком от предыдущей заготовки и выдавливают в промежуточную камеру и через калибрующую многоочковую матрицу с суммарной вытяжкой по контейнеру 5-50, причем выдавливание заготовки в промежуточную камеру производят с вытяжкой 1,0 и в камере осуществляют выдавливание через кольцевой суживающийся канал с вытяжкой 5-12, выдавливание в канал осуществляют путем направленного от оси заготовки течения периферийных, а затем центральных зон сечения заготовки. Высоту пресс-остатка, считая от входного сечения камеры, оставляют равной 0-0,02 диаметра заготовки.

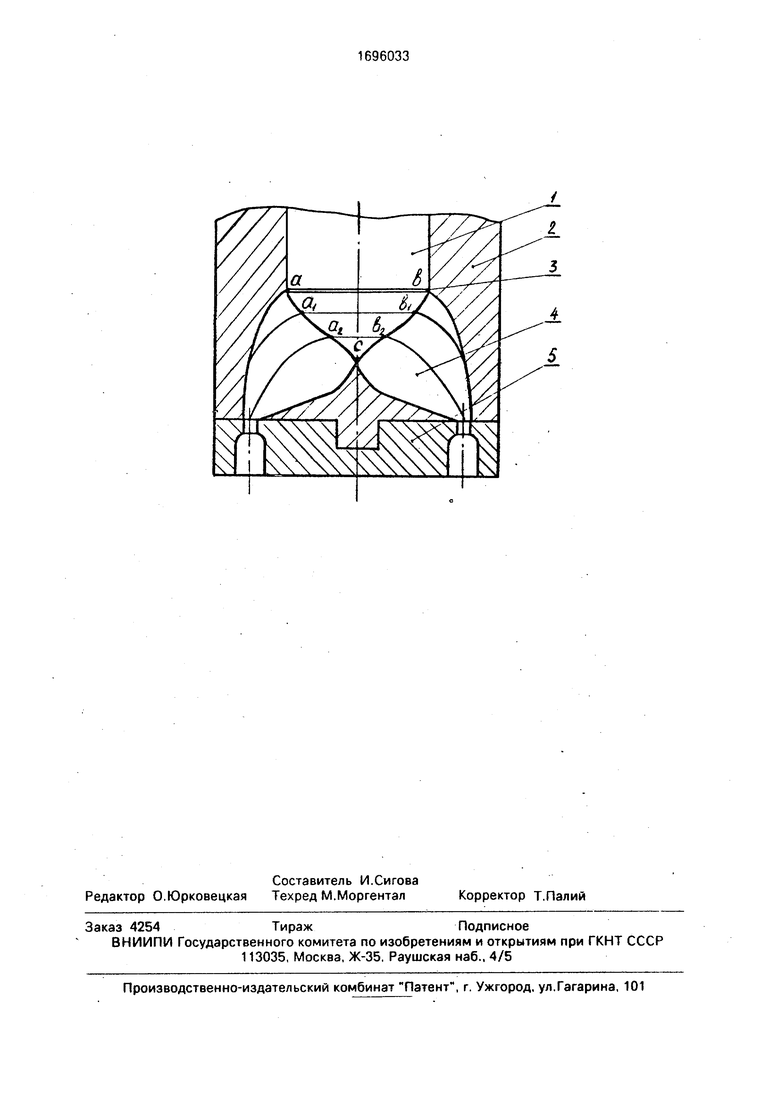

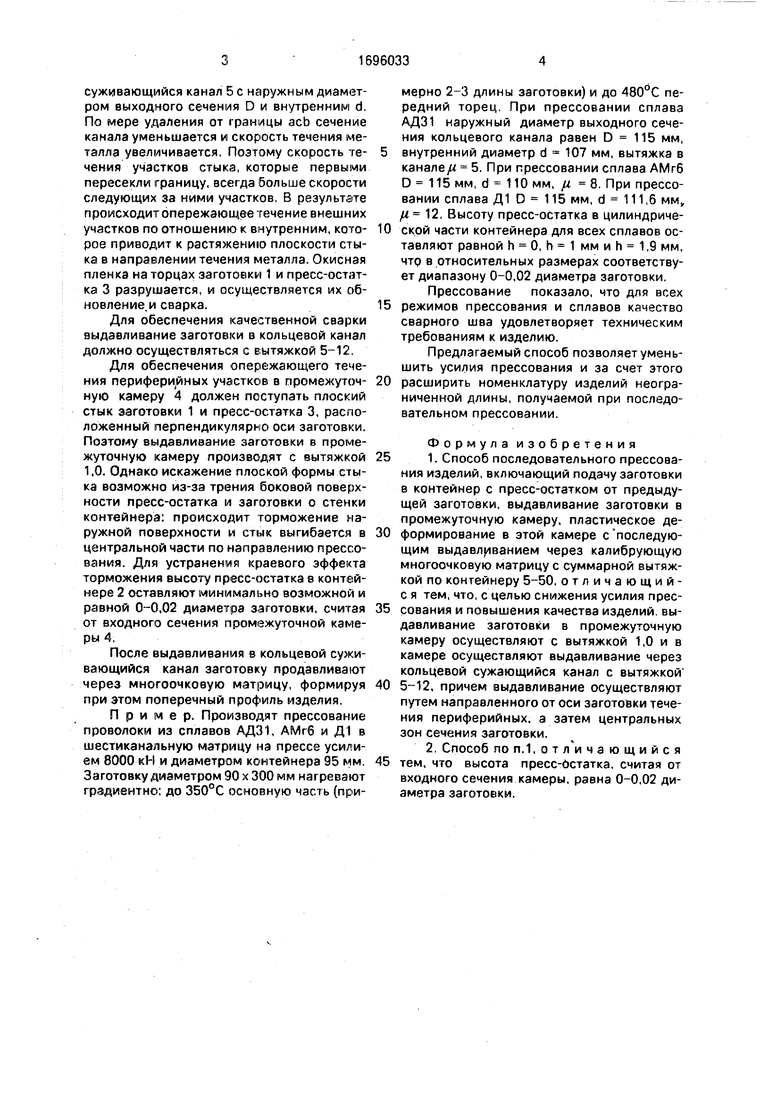

На чертеже изображено положение за- готовки и пресс-остатка перед началом процесса прессования.

Нагретую заготовку 1 подают в контейнер 2 с пресс-остатком 3 от предыдущей заготовки и подводят пресс-штемпель с пресс-шайбой (не показаны). Затем производят распрессовку и выдавливание заготовки в промежуточную камеру 4.

В первую очередь границу acb зоны пластической деформации пересекают периферийные участки стыка торцов заготовки 1 и пресс-остатка 3. По мере перемещения плоскости стыка вглубь промежуточной камеры 4 в зону пластической деформации поступают средние и центральные области сечения заготовки. Последовательность поступления в очаг деформации сечения заготовки показана линиями aibi и 3202. Очаг пластической деформации в промежуточной камере 4 представляет собой кольцевой

О

ы ы

суживающийся канал 5 с наружным диаметром выходного сечения D и внутренним d. По мере удаления от границы acb сечение канала уменьшается и скорость течения металла увеличивается. Поэтому скорость течения участков стыка, которые первыми пересекли границу, всегда больше скорости следующих за ними участков. В результате происходит опережающее течение внешних участков по отношению к внутренним, которое приводит к растяжению плоскости стыка в направлении течения металла. Окисная пленка на торцах заготовки 1 и пресс-остатка 3 разрушается, и осуществляется их об- новление.и сварка.

Для обеспечения качественной сварки выдавливание заготовки в кольцевой канал должно осуществляться с вытяжкой 5-12.

Для обеспечения опережающего течения периферийных участков в промежуточную камеру 4 должен поступать плоский стык заготовки 1 и пресс-остатка 3, расположенный перпендикулярно оси заготовки. Поэтому выдавливание заготовки в промежуточную камеру производят с вытяжкой 1,0. Однако искажение плоской формы стыка возможно из-за трения боковой поверхности пресс-остатка и заготовки о стенки контейнера: происходит торможение наружной поверхности и стык выгибается в центральной части по направлению прессования. Для устранения краевого эффекта торможения высоту пресс-остатка в контейнере 2 оставляют минимально возможной и равной 0-0,02 диаметра заготовки, считая от входного сечения промежуточной камеры 4.

После выдавливания в кольцевой суживающийся канал заготовку продавливают через многоочковую матрицу, формируя при этом поперечный профиль изделия.

Пример. Производят прессование проволоки из сплавов АД31, АМгб и Д1 в шестиканальную матрицу на прессе усилием 8000 кН и диаметром контейнера 95 мм. Заготовку диаметром 90 х 300 мм нагревают градиентно: до 350°С основную часть (примерно 2-3 длины заготовки) и до 480°С передний торец. При прессовании сплава АД31 наружный диаметр выходного сечения кольцевого канала равен D 115 мм,

внутренний диаметр d 107 мм, вытяжка в каналец 5. При прессовании сплава АМгб D 115 мм, d 110 мм, I 8. При прессовании сплава Д1 D 115 мм, d 111,6 мм, . Высоту пресс-остатка в цилиндрической части контейнера для всех сплавов оставляют равной h 0, h 1 мм и h - 1,9 мм, что в относительных размерах соответствует диапазону 0-0,02 диаметра заготовки. Прессование показало, что для всех

режимов прессования и сплавов качество сварного шва удовлетворяет техническим требованиям к изделию.

Предлагаемый способ позволяет уменьшить усилия прессования и за счет этого

расширить номенклатуру изделий неограниченной длины, получаемой при последовательном прессовании.

Формула изобретения

1. Способ последовательного прессования изделий, включающий подачу заготовки в контейнер с пресс-остатком от предыдущей заготовки, выдавливание заготовки в промежуточную камеру, пластическое деформирование в этой камере с последующим выдавливанием через калибрующую многоочковую матрицу с суммарной вытяжкой по контейнеру 5-50, отличающий- с я тем, что, с целью снижения усилия прессования и повышения качества изделий выдавливание заготовки в промежуточную камеру осуществляют с вытяжкой 1,0 и в камере осуществляют выдавливание через кольцевой сужающийся канал с вытяжкой

5-12, причем выдавливание осуществляют путем направленного от оси заготовки течения периферийных, а затем центральных зон сечения заготовки.

2. Способ по п.1, о т л и чающийся

тем, что высота пресс-остатка, считая от входного сечения камеры, равна 0-0,02 диаметра заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многоканального прессования изделий | 1986 |

|

SU1342554A1 |

| Способ прессования изделий | 1985 |

|

SU1412826A1 |

| Способ обратного прессования изделий | 1979 |

|

SU774658A1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013153C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2041752C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| МАТРИЧНЫЙ УЗЕЛ ДЛЯ МНОГОКАНАЛЬНОГО ПРЕССОВАНИЯ | 1991 |

|

RU2050208C1 |

| Способ изготовления изделий с законцовками | 1984 |

|

SU1245378A1 |

| Устройство для обратного прессования | 1979 |

|

SU946712A1 |

| Заготовка для прессования изделий | 1977 |

|

SU715165A1 |

Изобретение относится к обработке металлов давлением, в частности к производству изделий методом прессования. Цель изобретения - повышение качества изделий и снижение усилий прессования. Заготовку подают с пресс-остатком от предыдущей заготовки, выдавливают заготовку в промежуточную камеру с вытяжкой 1,0 и в камере осуществляют выдавливание через кольцевой суживающий канал с вытяжкой 5-12, причем выдавливание в канал осуществляют путем направленного от оси заготовки течения периферийных, а затем центральных зон сечения заготовки. После выдавливания в канал заготовка продавливается через многоочковую матрицу, формируя при этом поперечный профиль изделия. Высоту пресс-остатка, считая от входного сечения камеры, оставляют равной 0-0,02 диаметра заготовки. 1 з.п. ф-лы, 1 ил.

| Способ многоканального прессования изделий | 1986 |

|

SU1342554A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-12-04—Подача