Изобретение относится к обработке металлов давлением, в частности, к способам получения гибких деталей с непрямолинейной осью типа змеевиков.

Известен способ гибки змеевиков [1], при котором заготовку с прямолинейной осью изгибают путем подачи на гибочную оправку и одновременного закручивания, получая при этом змеевики спирального типа.

Недостатком этого способа является возможность изготовления змеевиков только одной формы - спиральной при заметном искажении формы поперечного сечения изогнутого изделия по сравнению с формой поперечного сечения исходной заготовки.

Известен также способ гибки змеевиков [2], являющийся наиболее близким по технической сущности и достигаемому результату к изобретению, по которому заготовку с прямолинейной осью изгибают с приложением усилий осевого подпора и скручиванием в зоне гибки.

Недостатком этого способа является возможность получения змеевиков только одного типа - петлевого (в виде соединенных прямолинейными отрезками изогнутых колен). Кроме того, существенно искажается форма поперечного сечения исходной заготовки в зоне гиба.

Целью изобретения является расширение технологических возможностей способа за счет получения различных по форме (спиральные и петлевые) и типоразмерам (радиус гибки, толщина стенки полой заготовки) изделий из различных по характеристикам пластичности заготовок, а также повышение качества изделий за счет уменьшения искажения формы поперечного сечения исходной заготовки.

Цель достигается за счет того, что скручивание изгибаемого участка заготовки осуществляют приложением к концам этого участка различных по направлениям крутящих моментов. При этом скручивание осуществляют вокруг оси, расположенной посередине толщины стенки трубы со стороны меньшего радиуса гиба, периодически чередуя направления крутящих моментов на взаимопротивоположные. Зону приложения крутящих моментов последовательно смещают по поверхности трубы, а усилие осевого подпора прикладывают после каждого цикла чередования направлений приложения крутящих моментов.

При изготовлении петлевых змеевиков зону приложения крутящих моментов смещают вдоль продольной оси трубы, а к трубе прикладывают дополнительные усилия в плоскости гиба.

При изготовлении спиральных змеевиков зону приложения крутящих моментов в соседних зонах последовательно смещают по окружности трубы.

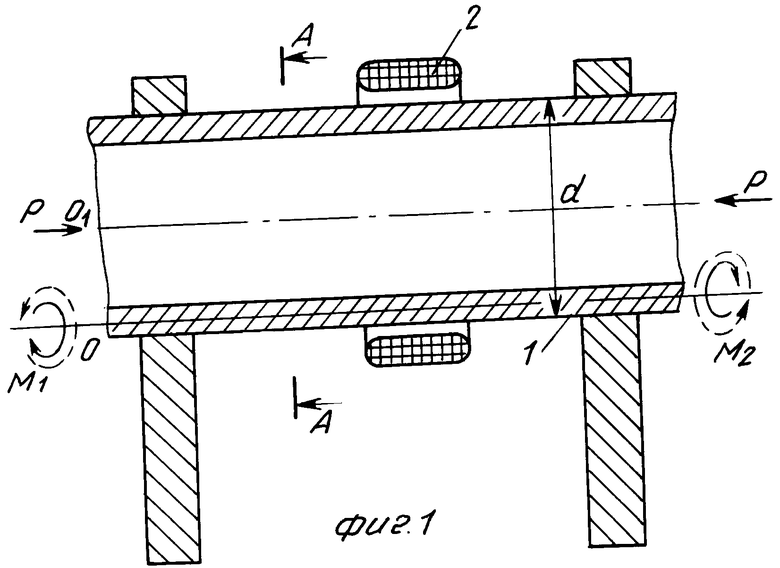

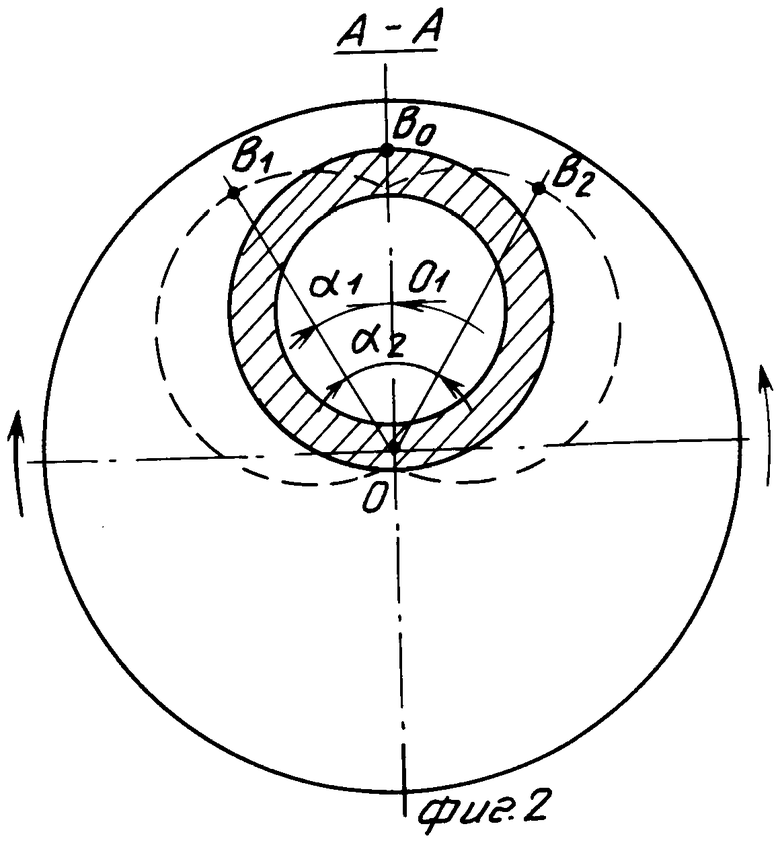

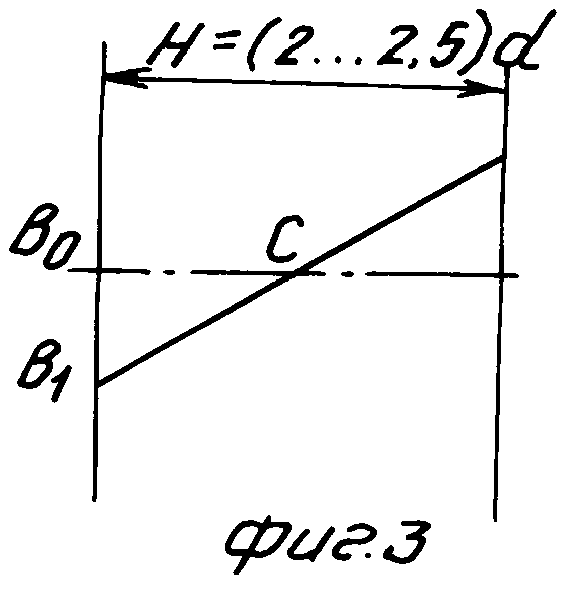

На фиг. 1 схематически изображена зона приложения крутящих моментов и усилий подпора к исходной заготовке; на фиг.2 - разрез А-А на фиг.1; на фиг. 3 - схематическое изображение (развертка в плане) условного волокна, деформированного в результате единичного приложения скручивающих моментов в зоне гибки и проекции центральной оси трубы на плоскость развертки.

Способ осуществляется следующим образом.

На каком-либо участке прямолинейной исходной заготовки 1 выбирают зону гибки, к крайним участкам которой прикладывают противоположно направленные крутящие моменты М1 и М2. Эти моменты осуществляют скручивающие деформации трубы в зоне гибки вокруг оси, проходящей вдоль стенки трубы посередине толщины стенки.

В результате приложения этих моментов скручивающие деформации в стенке трубы в зоне расположения оси скручивания близки к нулевым, а в противоположной зоне стенки максимальны. Такая неравномерность деформаций в окружном направлении по поверхности трубы и симметричность их относительно поверхности, проходящей через ось приложения крутящих моментов и продольную ось трубы, неизбежно вызовет в результате деформации единичного скручивания изгиб трубы и продольной ее оси, на указанной поверхности с ориентацией вогнутости в направлении оси приложения крутящих моментов.

Затем направления приложения крутящих моментов к крайним участкам зоны гибки меняют на противоположные и осуществляют аналогичное скручивание заготовки на величину центрального угла, вершина которого находится в точке О поворота сечения трубы (см. фиг.2), а стороны проходят соответственно через начальное и конечное положение точки на противоположной оси скручивания стенке трубы. Поэтому для первого цикла скручивания центральным углом α 1 скручивания будет угол поворота луча, проведенного из точки О через геометрический центр О1 сечения трубы до пересечения с наружным контуром сечения трубы (точка В). Конечное положение луча характеризуется прямой ОВ1, соединяющий тот же центр О с положением точки В в конце первого цикла скручивания (точка В1).

Поскольку во втором и последующих циклах скручивания точка В проходит весь свой путь первого цикла скручивания (при обратном перемещении) и еще такой же путь до нового своего конечного положения, показанного на фиг.2 точкой В2, величина центрального угла α 2 второго и последующих циклов скручивания будет вдвое больше угла α 1 . Так как в результате описанного циклического приложения крутящих моментов к крайним участкам зоны гибки труба в этом месте постепенно изгибается, утоняясь в зоне противолежащей оси скручивания стенки и оставаясь практически недеформируемой в зоне расположения оси скручивания. Однако, поскольку изгиб трубы обусловлен тангенциальными напряжениями и деформациями в стенке трубы, наружный контур поперечного сечения трубы остается практически неизменным.

Изменяя общее количество циклов скручивания, можно изменять в широких пределах радиус гиба колен змеевиков. Учитывая то, что интенсивность гибки убывает с увеличением длины ее зоны, при достаточно больших радиусах гибки целесообразно, выбрав сравнительно небольшую длину зоны гибки, после достижения заданного радиуса гибки этой зоны переместить ее на следующий недеформированный участок исходной заготовки, изогнув его вышеописанным образом, и путем таких последовательных перемещений зоны гибки осуществить гибку всего участка на заданный радиус. При этом при гибке плоских змеевиков зону гибки перемещают только вдоль оси недеформированной части заготовки, а при изготовлении спиральных змеевиков к этому перемещению добавляют и угловой поворот вокруг этой оси конечных участков новой зоны гибки относительно предыдущей.

Для уменьшения чрезмерного утонения, противолежащего оси приложения крутящих моментов участка стенки трубы при смене чередования направлений крутящих моментов (после каждого цикла или после ряда циклов), прикладывают усилие осевого подпора в зоне гибки, в результате чего происходит утолщение стенки трубы в зоне гибки по всему контуру поперечного сечения трубы. Естественно, при гибке труб 1 на труднодеформируемых сплавов усилие осевого подпора следует прикладывать чаще, чем при гибке труб из пластичных материалов. Для повышения характеристик пластичности материала труб можно осуществлять гибку труб с нагревом посредством индуктора 2 (см. фиг.1).

Поскольку данный способ гибки связан с многоцикловым зональным воздействием на исходную заготовку, технологический процесс, обеспечивая высокое качество изделий и широкую из номенклатуру, характеризуется в ряде случаев увеличением общего времени рабочего цикла. Для его сокращения при гибке петлевых змеевиков возможно наряду с приложением крутящих моментов к зоне гибки избегать эту зону в плоскости, проходящей через ее продольную ось. Этот изгиб можно осуществлять как во время цикла скручивания, так и между ними, совместив его, например, с приложением усилий осевого подпора. Однако, следует помнить, что превалирующим должен быть изгиб от скручивания, так как изгиб в плоскости оси трубы неизбежно ухудшает качество получаемых изделий вследствие искажения формы поперечного сечения изделия в зоне гибки.

Что же касается скручивания в пределах одного цикла, то углы α 1 и α2 не должны быть неограниченными по величине исходя прежде всего из недопустимости выпучивания утонившейся стенки заготовки при обратных перемещениях точек В1, В2. .. через положение А0. Это вспучивание, аналогичное явлению потери устойчивости заготовки при высадке, является следствием укорачивания растянутых волокон материала заготовки при осуществлении скручивания от крайних точек В1, В2... до положения В0. Следовательно, предельную длину зоны гибки можно определить аналогично условию потери устойчивости заготовки при осадке: Н = (2...2,5)d, принимая в качестве Н первоначальную длину зоны гибки, а в качестве d - приведенный диаметр площади поперечного сечения условной сплошной заготовки. Величина d определяется из выражения d= , где F - площадь попереч ного сечения исходной полой заготовки, с учетом того, что деформирование стенки полой заготовки при скручивании осуществляется, как было показано выше, неравномерно по ее сечению. С другой стороны, максимально допустимая величина центрального угла скручивания может быть легко определена, исходя из максимально допустимых деформационных характеристик материала заготовки при его растяжении. Как видно из фиг.3, длина дуги окружности В0В1, ограниченной искомым центральным углом α 1 , легко может быть определена по теореме Пифагора из прямоугольного треугольника ΔВ1СВ0, в котором больший катет В0С равен половине длины зоны гибки, а гипотенуза В1С определяется как максимально допустимое по конкретным условиям деформирования удлинение катета В0С.

, где F - площадь попереч ного сечения исходной полой заготовки, с учетом того, что деформирование стенки полой заготовки при скручивании осуществляется, как было показано выше, неравномерно по ее сечению. С другой стороны, максимально допустимая величина центрального угла скручивания может быть легко определена, исходя из максимально допустимых деформационных характеристик материала заготовки при его растяжении. Как видно из фиг.3, длина дуги окружности В0В1, ограниченной искомым центральным углом α 1 , легко может быть определена по теореме Пифагора из прямоугольного треугольника ΔВ1СВ0, в котором больший катет В0С равен половине длины зоны гибки, а гипотенуза В1С определяется как максимально допустимое по конкретным условиям деформирования удлинение катета В0С.

П р и м е р 1. Исходную трубную цилиндрическую заготовку из алюминиевого сплава Д16Т с наружным диаметром 32 мм и толщиной стенки 2 мм устанавливали в кольцевые зажимы, ось поворота которых совпадала с наружной поверхностью трубы и располагалась параллельно продольной оси трубы. Расстояние между зажимами (длина зоны гибки) составила 25 мм, центральный угол для первого скручивания без нагрева заготовки составил 10о, для последующих циклов - 20о. После каждого цикла скручивания прикладывалось усилие осевого подпора, равное 32 кН. В результате приложения к заготовке шести циклов скручивания зона гибки была искривлена на наружный радиус, равный 75 мм. Путем последовательных 9-кратных перемещений зоны гибки вдоль оси трубы было получено изогнутое колено змеевика с наружным радиусом гиба около 80 мм.

П р и м е р 2. Ту же самую исходную заготовку при той же ширине зоны гибки скручивали противоположными моментами с подогревом зоны гибки до 460оС кольцевым индуктором. Величину центрального угла α 1принимали равной 28о, а углов α 2 .. соответственно 46о. При усилии осевого подпора 9,8 кН, прикладываемом после 2-циклов скручивания и после 4-х циклов скручивания, была получена часть петли змеевика с наружным радиусом 50 мм. Вся петля змеевика с наружным радиусом 55 мм была получена за шесть перемещений зоны гибки вдоль продольной оси исходной заготовки.

П р и м е р 3. Исходная трубчатая заготовка из того же материала и тех же размеров, что и в предыдущих примерах, подвергалась гибке с подогревом до той же температуры с той лишь разницей, что после каждых 4-х циклов приложения скручивающих моментов с однократным осуществлением осевого подпора при перемещении зоны гибки на следующий участок ее поворачивали вокруг оси трубы на 45о относительно предыдущего положения. В результате был получен спиральный змеевик наружным диаметром 110 мм с шагом спирали 135 мм.

Для холодной гибки измеренная нецилиндричность наружной поверхности составила около 3%, а для горячей гибки - не выше 5%.

Таким образом, описанный способ характеризуется широкими технологическими возможностями за счет получения как петлевых, так и спиральных змеевиков и, кроме того, за счет возможности варьирования в широких пределах величин радиусов гибки и применения в качестве исходных заготовок с различной формой поперечного сечения, в том числе профильных сплошных, а также с различными характеристиками деформируемости. При этом изделия после гибки отличаются малым искажением первоначальной формы поперечного сечения исходной заготовки в зоне гибки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ | 2006 |

|

RU2331493C2 |

| Способ гибки змеевиков и устройство для его осуществления | 1988 |

|

SU1814575A3 |

| Способ изготовления волноводов сложной формы и устройство для осуществления способа | 2016 |

|

RU2634815C1 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| СПОСОБ СКРУЧИВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2630152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОТВОДАМИ | 1998 |

|

RU2149722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2152838C1 |

Использование: для получения гибкой детали с непрямолинейной осью типа змеевиков. Сущность изобретения: изгиб прямолинейной заготовки на заданный радиус осуществляется приложением к зонам участка гибки различных по направлениям окручивающих моментов. Ось скручивания при этом располагается параллельно оси трубы посередине толщины одной из ее стенок. После каждого приложения скручивающих моментов прикладывают осевые усилия, направление скручивания меняют на противоположное, а после определенного числа циклов скручивания зону гибки сдвигают на следующий участок исходной заготовки и продолжают циклы скручивания. При последовательных перемещениях зоны гибки без поворота вокруг продольной оси трубы получают змеевики петлевого типа, а при повороте - спиральные змеевики. Для увеличения интенсивности изгиба колен при получении петлевых змеевиков наряду с циклами скручивания заготовку можно дополнительно изгибать в плоскости ее оси. 2 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-06-30—Публикация

1991-05-05—Подача