Изобретение относится к области машиностроения и строительства и может быть использовано для изготовления различных трубопроводных деталей с отводами, преимущественно тройников и крестовин из трубчатых заготовок различных систем в машиностроении, а также в системах тепловодогазоснабжения в строительстве.

Известен способ изготовления деталей с отводами из трубчатых заготовок гидростатической формовкой с одновременной торцевой осадкой [1, с. 22-96].

Недостатками известного способа являются:

а) невозможность штамповать тонкостенные детали (S/d≤0,01);

б) при реальных условиях штамповки деталей типа тройников рабочие давления жидкости при гидростатической формовке превышают 200-300 МПа, что требует сложных мультипликаторов;

в) необходимы штампы сложной конструкции, состоящие, как минимум, из двух половин;

г) необходимость осуществлять активный подпор.

Поэтому оборудование для гидростатической формовки должно иметь следующие независимые привода:

1. Силовых цилиндров рабочего хода;

2. Цилиндров смыкания полуматриц;

3. Цилиндров активного подпора.

Кроме того, необходимо еще регулировать давление в процессе формовки.

Поэтому сложное, даже уникальное, и дорогостоящее оборудование и оснастка для гидростатической формовки по известному способу увеличивают себестоимость изготовления деталей с отводами.

Наиболее близким по технической сущности к заявленному изобретению является способ изготовления деталей с отводами из трубчатых заготовок, включающий предварительное накопление материала заготовки в зоне отвода и его трансформацию в отвод гидростатической формовкой заготовки с ее одновременной двухсторонней торцевой осадкой [2].

Хотя этот способ позволяет штамповать тонкостенные детали, недостатки, присущие известным способам гидростатической формовки в части, касающейся оборудования и оснастки, характерны и для этого способа.

Технической задачей, на решение которой направлено изобретение, является упрощение конструкции оборудования и оснастки, используемых при изготовлении деталей с отводами, и повышение качества полученных деталей.

Технический результат, получаемый при осуществлении данного изобретения, заключается в снижении себестоимости изготовления деталей с отводами.

Для решения поставленной задачи в известном способе изготовления деталей с отводами из трубчатых заготовок, включающем предварительное накопление материала заготовки в зоне отвода и его трансформацию в отвод гидростатической формовкой заготовки с ее одновременной двухсторонней торцевой осадкой, накопление материала заготовки в зоне отвода осуществляют путем ее изгиба по оси отвода по внутреннему радиусу, равному одной-двум толщинам исходной заготовки, с приложением изгибающих усилий в плоскости гиба, проходящей через оси трубчатой заготовки и отвода, а торцевую осадку осуществляют путем приложения к заготовке в плоскости гиба усилий спрямления, направленных противоположно усилиям гиба.

После гидростатической формовки и торцевой осадки заготовки дополнительно один или два раза последовательно осуществляют операции изгиба трубчатой заготовки и последующей ее гидростатической формовки с торцевой осадкой.

Данный способ может быть использован для изготовления тройников и крестовин.

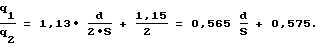

Давление жидкости при гидростатической формовке деталей типа тройник определяется по следующей формуле [1, с.47]:

q1≥ 1,13σs+1,15σss/d, (1)

где σs - напряжение текучести с учетом упрощения,

S - толщина материала трубчатой заготовки,

d - диаметр трубчатой заготовки.

В предлагаемом способе потребное давление гидростатической формовки определяется из условия, что оно должно обеспечить распрямление накопленного материала и ее прилегание к контуру матрицы в зоне формообразуемого отвода.

Для расчета давления может быть использована упрощенная формула типа:

q2= 2σs•s/d. (2)

Если взять отношение давлений при известных способах формообразования деталей с отводами (q1) к давлению гидростатической формовки по предлагаемому способу (q2)

Для реальных деталей относительная толщина лежит в интервалах

т. е. давление гидростатической формовки деталей с отводами по предлагаемому способу в несколько десятков раз меньше, чем в известных способах. Соответственно отпадает необходимость в специальных источниках высокого давления - мультипликаторах, резко уменьшается усилие осевого сжатия, подпора вершины отвода, отпадает необходимость в специальных уплотнениях.

Все перечисленные преимущества предлагаемого способа в конечном счете позволяют существенно упростить процесс штамповки деталей с отводами, резко уменьшить себестоимость изготовления трубчатых деталей с отводами.

При применении известных способов изготовления деталей с отводами допустимое утонение в вершине высоких отводов зависит от материала заготовки и составляет обычно 25-35%. Наибольшее утолщение достигается в зоне трубчатой заготовки, располагающейся напротив отвода и может превышать 30-50%, т.о. общая разнотолщинность готовой детали при применении известных способов изготовления деталей с отводами составляет в среднем (60-80)%.

Осуществляя операции изгиба трубчатой заготовки и последующую гидростатическую формовку отвода с торцевой осадкой последовательно несколько раз, можно уменьшить утолщение в формообразуемом отводе до 15-20%. При этом не будет происходить утолщение материала заготовки на других участках детали. Поэтому разнотолщинность детали определится только утонением отвода и общая разнотолщинность детали по предлагаемому способу будет в три-четыре раза меньше, чем разнотолщинность деталей с отводами, полученных с применением известных способов.

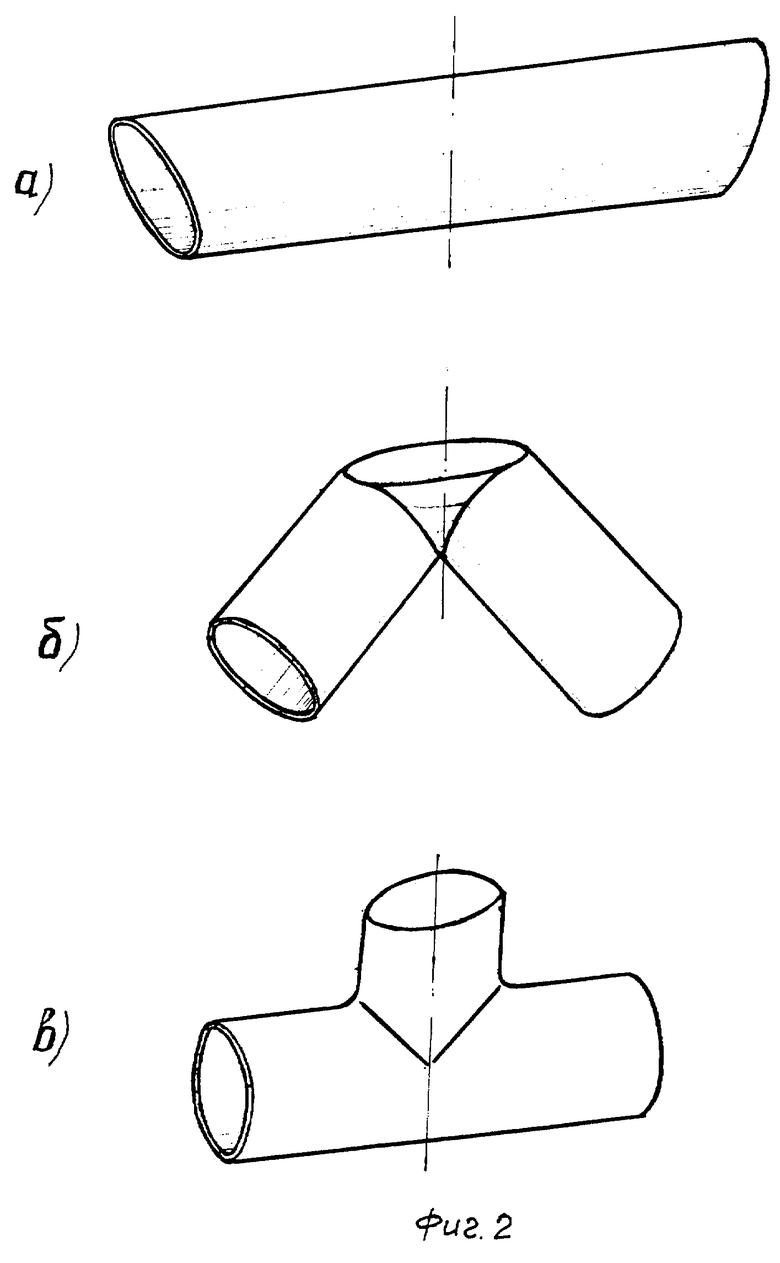

На фиг.1 показаны стадии осуществления процесса:

а) исходное положение трубчатой заготовки перед гибкой;

б) положение трубчатой заготовки в момент окончания гибки;

в) положение трубчатой заготовки в завершающей стадии формообразования отвода.

На фиг. 2 изображена форма трубчатой заготовки в аксонометрической проекции в исходном положении (а), положении после завершения гибки (б) и окончательно отформованный тройник (в).

Предлагаемый способ осуществляется следующим образом. Предварительно отрезают кусок трубы от длинномерной заготовки на существующем оборудовании.

Затем концы труб фрезеруют по специально изготовленному шаблону. Полученную заготовку 1 устанавливают в специально изготовленное приспособление для гибки, основным элементом которого является гибочное устройство, состоящее из двух симметричных дорнов 2 и 3 и оправок 4 и 5. На дорнах 2 и 3 сделаны специальные понижения на толщину трубчатой заготовки, образующей кольцевой ручей, в которую устанавливается заготовка 1. Другим важным элементом гибочного устройства является ступенчатый штифт 6, ось которого определяет положение оси изгиба "O". Положение оси "O" задается размером "l", равным одной-двум толщинам заготовки от исходного положения наружного диаметра трубчатой заготовки. На основании 7 гибочного приспособления закрепляют матрицу 8, размеры которой соответствуют размерам формуемого отвода. Ось отвода и ось трубчатой заготовки определяют положение плоскости гиба.

Гибочное устройство в сборе с трубчатой заготовкой подсоединяют к тягам силового цилиндра (на чертеже не показан). При подаче давления в полость под поршнем силового цилиндра (на чертеже не показан) происходит передача усилия изгиба "Pизг" на дорны 2 и 3 и происходит взаимный разворот в полости изгиба дорнов 2 и 3 вместе с оправками 4 и 5 на угол гиба "α2". При этом реализуется специфическая разновидность схемы изгиба трубы с растяжением, когда нейтральная линия изгиба лежит в области внутреннего радиуса гиба, что, как известно из литературы, исключает формообразование.

С увеличением угла гиба происходит дополнительная подача материала трубчатой заготовки из ручья между дорнами 2 и 3 и оправками 4 и 5 в увеличивающийся очаг деформации в области отвода, одновременно происходит сплющивание очага деформации.

Если гибку производить при внутреннем радиусе гиба, превышающем одну-две толщины трубчатой заготовки, происходит разрушение по наружным наиболее растянутым волокнам еще в начало процесса и деталь идет в брак.

При достижении угла гиба "α2" заданной величины форма промежуточного трубчатого полуфабриката 9 будет иметь вид, показанный на фиг. 2 "б". На этом завершается операция предварительного накопления материала в зоне отвода. Операция трансформации накопленного материала в отвод осуществляется следующим образом. Включается насос (на чертеже не показан), подающий жидкость под рабочим давлением "q" во внутреннюю полость промежуточного полуфабриката, а избыток жидкости сбрасывается через регулятор давления (на чертеже не показан). Усилие "Pос" от воздействия рабочего давления "q" на торцы дорнов передается на основание гибочного приспособления (на чертеже не показан).

Подается давление в полость над поршнем силового цилиндра (на чертеже не показан), шток которого обеспечивает воздействие на дорны 2 и 3 усилия спрямления "Pспр". Происходит трансформация накопленного материала и дополнительного материала от торцевой осадки под воздействием рабочего давления "q" и усилий спрямления "Pспр", направленных противоположно усилиям гиба, в отвод. Процесс гидростатической формовки с торцевой осадкой завершается при достижении αспр= 180°.

После завершения операции насос рабочего давления останавливают, давление "q" сбрасывается, отводится матрица формования отвода 8, отсоединяется гибочное устройство вместо с формованной деталью 10 от тяг силового цилиндра (на чертеже не показан).

Разъединяются последовательно правые и левые половины гибочного устройства от детали. Аксонометрическая проекция готовой детали с отводом показана на фиг. 2 "в".

Устанавливается следующая заготовка и процесс продолжается. Для уменьшения разнотолщинности готовой детали или для увеличения высоты отвода операции изгиба трубчатой заготовки и последующей гидростатической формовки с торцевой осадкой последовательно повторяют два или три раза.

Пример. Изготавливался равнопроходной тройник из медной трубы ⊘ 22×1 марки М3 в состоянии поставки. Длина заготовки составляла L0 = 70•103 м. Форма шаблона для изготовления скоса на торцах заготовки определялась по методике, изложенной в специальной обзорной информации [3, с.31-36]. Перед гибкой производили отжиг заготовки при T = 750oC.

Гибку (и сплющивание) проводили на специально разработанной и изготовленной установке, пневмоцилиндр которой обеспечивал усилие 1800 Н. Рабочее давление q = 22 МПа обеспечивали ручным насосом НРО1. Гибку (и сплющивание) очага деформации для предварительного накопления материала производили на угол α = 90°. После гидростатической формовки с торцевой осадкой по предлагаемому способу получили отвод ⊘ 22×20. Максимальное утонение в вершине отвода составляло 18-20%.

Для сравнения: при штамповке тройника с вышеперечисленными размерами по известным способам потребные величины деформирующих усилий составляют [1, с. 47, с. 50] давление q = 330 МПА.

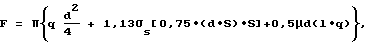

Усилие осевой осадки

где q - давление = 330 МПа = 33 кгс/мм2;

d - диаметр d = 22 мм;

S - толщина S = 1 мм;

σ2- предел текучести с учетом упрощения σ2= 28 кгс/мм2;

μ - коэффициент трения μ = 0,10;

l - длина заготовки в конце штамповки, принимает l = 45.

Подставив эти значения в вышеприведенную формулу, получим

F = 3,14(3930 + 498 + 1633) = 3,14•6061 = 19031 кгс

или F = 190310 Н.

т. о. соотношение давления  соотношение усилий основного цилиндра

соотношение усилий основного цилиндра

С уменьшением относительной толщины трубчатой заготовки эффект от применения предлагаемого способа увеличивается.

Применение предлагаемого способа в промышленности позволит сделать себестоимость изготовления деталей с отводами сопоставимой со стоимостью материала трубчатой заготовки, из которой она изготавливается, за счет замены уникального оборудования упрощенным приспособлением гибки.

Использованная литература

1. Гидравлическая обработка металлов (Богоявленский К.Н., Вагин В.А., Кобышев А. Н. и др.; пер. с болгарского Пешкова Г.К. и Чалова Д.И., Машиностроение, ленинградское отделение, София, техника 1988.

2. СССР N 531591 B 21 C 37/29. Заявл. 25.11.74 N 2078194/27. Опубл. 15.10.76, БИ N 38.

3. Писменный Э.И., Эрбейгем С.А., Заяц В.И., Мяжца А.К. Формообразование элементов трубопроводных систем полиуретаном на гидропрессе. - М.: 1990-64 с, 28 ил. (Машиностроитальное производство, сер. технология и оборудование КШП: обзор. информац. ВНИИГЭМР. Вып.3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190491C2 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ГИБКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2000 |

|

RU2181642C2 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 2001 |

|

RU2212968C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДА | 2002 |

|

RU2234388C1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| Способ получения плоских кольцевых деталей из трубчатых заготовок | 1983 |

|

SU1204307A1 |

| Штамп для вытяжки | 1985 |

|

SU1303220A1 |

| Способ вытяжки полых изделий из листовой заготовки | 1983 |

|

SU1183238A1 |

| Способ штамповки осесимметричных деталей из цилиндрических заготовок | 1986 |

|

SU1391756A1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении деталей трубопроводов с отводами, преимущественно тройников и крестовин. Трубчатую заготовку изгибают по оси отвода по внутреннему радиусу, равному одной-двум толщинам исходной заготовки. Изгибающие усилия прикладывают в плоскости гиба, проходящей через оси трубчатой заготовки и отвода. В результате обеспечивается предварительное накопление материала заготовки в зоне отвода. Затем гидростатической формовкой заготовки образуют отвод. Одновременно осуществляют двухстороннюю торцевую осадку заготовки. Для этого к ней прикладывают в плоскости гиба усилия спрямления, направленные противоположно усилиям гиба. После гидростатической формовки и торцевой осадки заготовки дополнительно один или два раза последовательно осуществляют операции изгиба трубчатой заготовки и последующей ее гидростатической формовки с торцевой осадкой. В результате обеспечивается снижение себестоимости изготовления деталей с отводами. 2 з. п. ф-лы, 2 ил.

| Способ изготовления деталей трубопроводов | 1974 |

|

SU531591A1 |

| Способ формовки полых деталей с отводами | 1986 |

|

SU1355313A1 |

| 1971 |

|

SU420361A1 | |

| Фильтр для очистки жидкости | 1987 |

|

SU1452547A1 |

| КАПСУЛА, СИСТЕМА И СПОСОБ ПРИГОТОВЛЕНИЯ ЗАДАННОГО КОЛИЧЕСТВА НАПИТКА, ПРИГОДНОГО К УПОТРЕБЛЕНИЮ | 2009 |

|

RU2536680C2 |

| Устройство для импульсного намагничивания ферромагнитных материалов | 1987 |

|

SU1559323A1 |

Авторы

Даты

2000-05-27—Публикация

1998-04-10—Подача