Изобретение относится к области упрочнения отверстий и может быть использовано для упрочнения ответственных деталей двигателей, траков гусениц, стволов ружей.

Недостатками являются неравномерность распределения упрочненных дислокаций материала и малая производительность процесса.

Цель - увеличение поверхностной равнораспределенной прочности отверстия и повышение производительности процесса.

Это достигается тем, что способ упрочнения отверстий, включающий нагрев поверхностного слоя и охлаждение до температуры подавления перлитного превращения аустенита, осуществляют нагревом поверхностного слоя до температуры, превышающей рабочую на 250оС с одновременным упрочнением кинематической энергии, возбуждаемой пулей в жидкой среде, посредством взаимодействия пули и отверстия заготовки с технологическим током и жидкостью непосредственно после ее вылета.

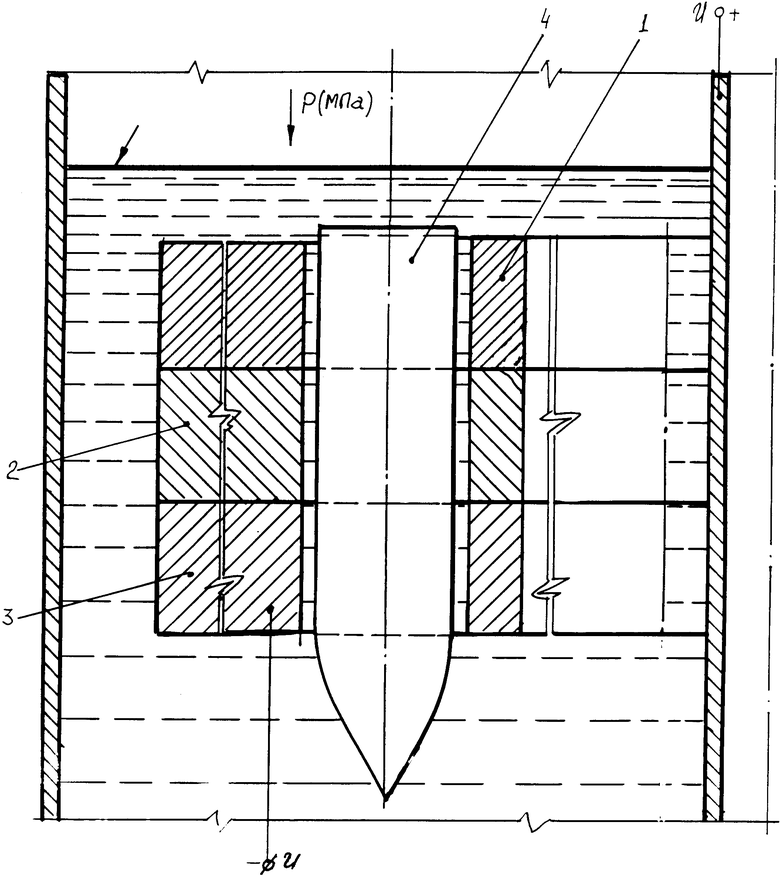

На чертеже показана схема осуществления предлагаемого способа.

При движении в воде пуля, контактируя с водой, получает положительный потенциал. Перед пулей движется "пучок" сжатого воздуха, по размеру не превышающий размера (диаметра) движущегося объекта. Пленка жидкости осуществляет первое равномерное высокое давление на упрочняемую зону отверстия(ий) деталей. Пуля, проходя вслед за порцией сжатого воздуха и находясь под высоким давлением воды, увлекает за собой новый слой жидкой среды, осуществляющей второй гидравлический удар по упрочняемой поверхности отверстия, идущей по конической головке пули. При прохождении цилиндрической части объекта в межэлектродном пространстве отверстий деталей 1,2 и 3 возникает кольцевой электрический разряд, идущий по спирали вращения пули. Парообразный поток электронов, возникающий вследствие этого процесса в межэлектродном пространстве, взаимодействует с атомарным водородом, взрывающимся и воздействующим на порцию электронного облачка из материала детали, путем "укладки" вылетов их электронов на поверхность упомянутого отверстия, осуществляя в третий гидравлический удар. Следующий за пулей 4 поток воды создает четвертый гидравлический удар подобно поршню, идущему по разреженному пространству отверстия детали, сбивая паровую рубашку нагретого поверхностного слоя.

Пуля 4 попадает в вязкую среду, не указанную на схеме ее вылета, а обратный поток жидкости возвращается через отверстие деталей со скоростью 10-15 м/с.

Использование переменной высокой частоты технологического тока позволяет получить условное "оребрение" упрочненного поверхностного слоя с напряжениями сжатия по спирали, шаг которой равен шагу нарезки спирали в стволе скорострельной установки. Это происходит за счет "закручивания" кольцевой электрической дуги и положения указанного отпечатка в пределах требуемой высоты микронеровности внутри упрочняемого отверстия с нагревом его от 20 до 1000оС (что превышает рабочую температуру дефлектора турбины на 250оС). Многоцикличное повторение указанного технологического приема позволяет получить спиральную сетку напряженного слоя в отверстии деталей, быстрота охлаждения нагреваемой зоны измельчает аустенитную структуру материала и приводит к максимальной величине залегания упрочненного слоя, который не превышает 2,6-2,8 мм.

П р и м е р. Дефлектор первой ступени размещают напротив скорострельной установки соосно по осям деталей и отверстий. Размер отверстий D=16 мм. Межэлектродное пространство составило на сторону 250 мкм. Диаметр снаряда соответственно составил для головки снаряда 15,5 мм. Длина головки снаряда одновременно перекрывает сечение трех дисков турбин. Скорость планируемого полета снаряда составляет 1200 м/с. Вязкая среда-слой губки и полиэтилена, равный 2,5 м плюс слой песка. Частота токовых посылок составляет 18 Гц, сила тока 7,5 А, напряжение 150 В. Глубина упрочненного слоя составляет 2,1-2,15 мм, причем величина сжимающих напряжений не превышает на максимуме 125-130 МПа. Давление в камере установки находится в пределах 1,2 КПа и обеспечивается от компрессора с критической мощностью по критерию давления в 1,7 КПа.

Предложенный способ упрочнения отверстия повышает производительность процесса в 1,8 х 103 раза и увеличивает не только значение числовых величин сжимающих напряжений, но и глубину их залегания, что позволяет устранить трещинообразование в отверстиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ С ОТВЕРСТИЯМИ | 1991 |

|

RU2016090C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ РЕЗАНИЕМ | 1992 |

|

RU2102193C1 |

| БОЛТ | 1996 |

|

RU2115035C1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА ОРУЖИЯ | 2013 |

|

RU2557892C2 |

| ГАЛЬВАНИЗИРОВАННЫЙ ГОРЯЧИМ СПОСОБОМ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2566131C1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2352444C2 |

Изобретение относится к области упрочнения отверстий в деталях и может быть использовано в ответственных деталях гидротурбинных двигателей, деталей энергоблоков, работающих в атомном режиме, например на подводных лодках, атомных электростанциях, космических объектах и др. Сущность: поверхностный слой отверстия нагревают до температуры, превышающей на 250°С температуру эксплуатации, и быстро охлаждают поверхность до температуры подавления перлитного превращения аустенита, упрочнение отверстия производят кинетической энергией, возбуждаемой пулей в жидкой среде, посредством взаимодействия пули и отверстия заготовки, с технологическим током и жидкостью непосредственно после ее вылета. 1 ил.

СПОСОБ УПРОЧНЕНИЯ ОТВЕРСТИЙ, включающий нагрев поверхностного слоя и охлаждение до температуры подавления перлитного превращения аустенита, отличающийся тем, что осуществляют нагрев поверхностного слоя до температуры, превышающей рабочую на 250oС, с одновременным упрочнением кинетической энергией, возбуждаемой пулей в жидкой среде, посредством взаимодействия пули и отверстия заготовки с технологическим током и жидкостью непосредственно после ее вылета.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Установка для термообработки поверхностей сквозных вертикальных отверстий | 1988 |

|

SU1585344A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-06-30—Публикация

1991-03-29—Подача