Изобретение относится к литейному производству, в частности к оснастке для изготовления литейных форм статическим и импульсным прессованием.

Известна наполнительная рамка, конструкция которой представляет собой четыре гладкие стенки (ГОСТ 17819-84). Рамка устанавливается на опоку для получения дополнительного количества смеси и уплотнения ее в опоке. При нижнем прессовании наполнительная рамка располагается со стороны лада формы.

Основной недостаток форм, изготовленных прессованием, неравномерность уплотнения смеси по высоте. Конструкция обычной наполнительной рамки не позволяет устранить этот недостаток.

Предлагаемая конструкция дает возможность повысить эффективность уплотнения за счет уменьшения неравномерности распределения плотности смеси по высоте формы. Равномерность уплотнения достигается посредством увеличения коэффициента бокового внешнего трения. Для этого рамка снабжена подвижными элементами, выступающими внутрь рамки в смесь. При подходе к ним прессовой модельной плиты они убираются внутрь и не препятствуют прессованию.

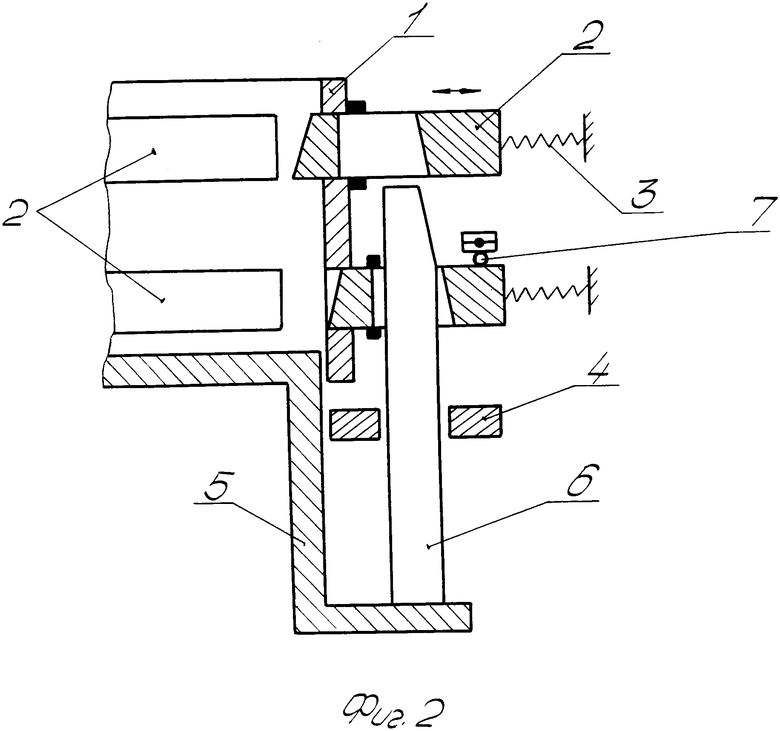

На фиг.1 и 2 представлена предлагаемая наполнительная рамка, варианты.

Наполнительная рамка состоит из стенок 1, по всей длине которых или в отдельных зонах (в зависимости от необходимого распределения плотности по сечению формы) сделаны прорези. В прорезях укреплены подвижные элементы 2. Они вступают внутрь рамки благодаря упругим элементам 3, например пружинам. С помощью этих же элементов 3 регулируется размер выступающей части подвижных элементов 2. Сами элементы 2 могут представлять из себя поворотные секторы (фиг. 1) или пластины разной толщины (фиг.2).Рамка устанавливается на рабочем столе машины 4 над прессовой плитой 5. Подвижные элементы 2 в виде пластин могут взаимодействовать с прессовой плитой благодаря копирам 6 (фиг. 2). В крайнем (утопленном) положении элементы 2 удерживаются фиксаторами 7. Элементы 23 можно устанавливать и в опоке.

Наполнительная рамка работает следующим образом.

В исходном положении элементы 2 находятся в крайнем утопленном положении (заподлицо со стенками), удерживаемые фиксаторами 7.

На рамку устанавливается опока и заполняется формовочной смесью. Фиксаторы 7 отводятся и элементы 2 внедряются в смесь. Глубина внедрения регулируется упругими элементами 3 и зависит от свойств смеси и технологически необходимого распределения плотности по высоте формы. Элементы 3 выступают на разную величину: чем выше расположен элемент, тем глубже он внедряется в смесь.

Начинается процесс нижнего прессования. Благодаря выступающим элементам внешнее трение смеси о стенки возрастает. Оно препятствует свободному перетеканию смеси вверх под действием давления. Из-за чего плотность смеси по высоте формы стабилизируется. Технологически необходимая плотность достигается в первую очередь в слоях смеси, непосредственно прилегающих к прессующей модельной плите. По ходу прессования плита поднимается. Когда она достигает переднего элемента 2 в виде поворотного сектора (фиг.1), то он под давлением уплотненной смеси постепенно отжимается в сторону, пока не встанет заподлицо со стенкой. В этом положении он автоматически защелкивается с помощью фиксаторов 7. Таким образом, элемент принял исходное положение и готов для следующего цикла работы. По окончании прессования все элементы 2 будут взведены и наполнительная рамка готова к приему новой порции смеси.

Элементы 2 в виде плоских пластин (фиг.2) не могут сами отводится в исходное положение, подобно поворотным секторам. Поэтому для отвода их применяются клиновые копиры 6, установленные на прессующей модельной плите 5. Некоторое усложнение конструкции по сравнению со схемой на фиг.1 компенсируется следующими преимуществами:

простота и дешевизна переделки существующих рамок;

более простая конструкция подвижных элементов 2 (пластины вместо поворотных секторов), их легче и быстрее изготовить, уплотнить и испытать;

более просто и точнее регулировать глубину внедрения вглубь смеси при прессовании.

В целом предлагаемые конструкции рамок (фиг.1 и 2) позволяют:

повысить равномерность уплотнения смеси по высоте формы, что улучшает качество форм и эффективность уплотнения;

регулировать плотностью форм в широких пределах без переналадки прессового оборудования, а только за счет изменения глубины внедрения подвижных элементов;

ускоряет процесс отладки техпроцесса при переходе на новую модель, так как для определения оптимальной плотности формы и распределения ее по высоте формы не надо переналаживать всю оснастку и технологический цикл, а достаточно регулировать глубине внедрения подвижных элементов 2, что гораздо проще.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПЛОТНЕНИЯ ЛИТЕЙНЫХ ФОРМ МНОГОПЛУНЖЕРНОЙ ПРЕССОВОЙ ГОЛОВКОЙ | 1994 |

|

RU2060855C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| СПОСОБ ДВУСТОРОННЕГО УПЛОТНЕНИЯ ФОРМ | 1992 |

|

RU2017563C1 |

| Способ изготовления форм | 1989 |

|

SU1733185A1 |

| Устройство для двухстороннего прессования литейных форм | 1978 |

|

SU789204A1 |

| Оснастка для изготовления литейных форм | 1982 |

|

SU1115843A1 |

| Формовочная машина | 1981 |

|

SU1030092A1 |

| Машина для изготовления литейных форм | 1979 |

|

SU864661A1 |

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

| Многопозиционный прессово-формовочный автомат с плавающей оснасткой | 1981 |

|

SU969425A1 |

Использование: в литейном производстве, а именно в оснастке для изготовления литейных форм статическим и импульсным прессованием. Сущность изобретения: наполнительная рамка состоит из стенок 1 с прорезями. В прорезях укреплены подвижные элементы 2. Они выступают внутрь рамки благодаря упругим элементам 3. Подвижные элементы 2 выполнены в виде поворотных секторов или пластин разной толщины. Рамка устанавливается на рабочем столе машины 4 над прессовой плитой 5. Подвижные элементы в виде пластин взаимодействуют с прессовой плитой благодаря копирам 6. В крайнем (утопленном) положении элементы 2 удерживаются фиксаторами 7. 2 з. п. ф-лы, 2 ил.

| Авторское свидетельство СССР N 761124, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1992-04-01—Подача