Изобретение относится к области шинной промышленности, в частности к вулканизации шин.

Известно устройство для подачи теплоносителя в полость диафрагмы вулканизационного оборудования, содержащее подпиточное устройство, средства контроля и управления и трубопроводы с запорными клапанами. В этом устройстве теплоноситель подают в диафрагму через дополнительно установленный на входе в вулканизатор регулирующий клапан, что уменьшает колебания расхода теплоносителя в линии вулканизационных аппаратов, вследствие более плавного заполнения теплоносителем диафрагмы. Недостатком устройства является повышение вероятности одновременного заполнения диафрагм нескольких вулканизационных аппаратов, что в свою очередь приводит к падению давления в системе подачи теплоносителя.

Наиболее близким к изобретению является устройство для приготовления и подачи теплоносителя к вулканизационным аппаратам, содержащее подогреватели теплоносителя, подпиточное устройство, средства контроля и управления, циркуляционные насосы, систему трубопроводов с запорными клапанами и средство стабилизации давления теплоносителя в вулканизационных аппаратах.

Недостатком устройства является зависимость давления в вулканизационных аппаратах от гидравлического сопротивления подпиточной магистрали. Кроме того, известные устройства для приготовления и подачи теплоносителя не позволяют удалять из вулканизационных аппаратов остатки теплоносителя, что приводит к необходимости использования для их удаления вакуум-системы. В вакуум-системе необходимое для удаления остатков теплоносителя разрежение создают в вакуум-трубопроводе, с которым после слива теплоносителя соединяют вулканизационный аппарат. Таким образом, скорость удаления из вулканизационного аппарата остатков теплоносителя зависит от длины и проходного сечения всех трубопроводов, в которых создается вакуум, а также от качества их уплотнений, количества запорной и регулировочной арматуры и качества ее уплотнений. Ввиду возможных потерь глубины вакуума в системе трубопроводов, приходится применять вакуум-насосы большей производительности и увеличивать время соединения вакуум-системы с вулканизационными аппаратами, что при достаточно сложном конструктивном оформлении технологической операции, отрицательно сказывается на энергоемкости и производительности всего процесса вулканизации.

Техническим результатом изобретения является повышение стабильности давления в вулканизационных аппаратах и уменьшение энергозатрат за счет уменьшения гидравлического сопротивления участка подпиточной магистрали между средством стабилизации давления теплоносителя и вулканизационными аппаратами, а также повышание производительности вулканизационного оборудования и уменьшение энергозатрат за счет удаления остатков теплоносителя устройством для его приготовления и подачи.

Технический результат достигается тем, что в устройстве для приготовления и подачи теплоносителя к вулканизационным аппаратам, содержащем подогреватели теплоносителя, подпиточное устройство, средства контроля и управления, циркуляционные насосы, систему трубопроводов с запорными кранами и средство стабилизации давления теплоносителя в вулканизационных аппаратах, последнее выполнено в виде индивидуального стабилизатора давления для каждого вулканизатора и содержит цилиндрический бак с поршнем, связанным общим штоком через отверстие в центре торцевой стенки бака с поршнем силового цилиндра, причем внутренний диаметр силового цилиндра составляет 1,0-4,6 внутреннего диаметра цилиндрического бака, при этом в центре противоположной торцевой стенки бака выполнено отверстие, соединенное патрубком с тройником, один ход которого соединен трубопроводом, содержащим запорный клапан, с тройником, смонтированным на подающем трубопроводе между запорным клапаном и входом трубопровода в вулканизационный аппарат, а другой ход соединен трубопроводом, содержащим запорный клапан, с тройником, смонтированным на том же трубопроводе перед запорным клапаном.

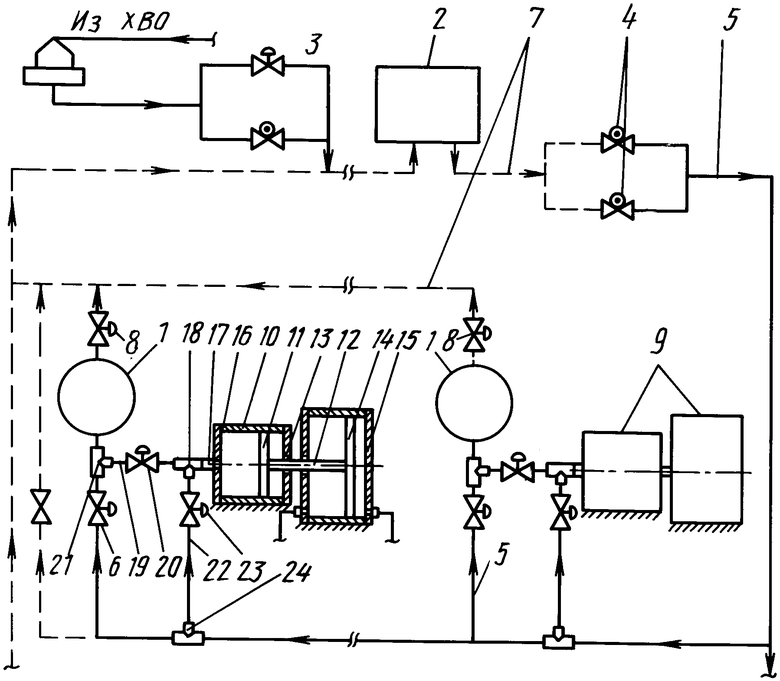

На чертеже изображена схема устройства для приготовления и подачи теплоносителя к вулканизационным аппаратам.

Устройство для приготовления и подачи теплоносителя к вулканизационным аппаратам 1 содержит подогреватели теплоносителя 2, подпиточное устройство 3, средства контроля и управления (на чертеже не показаны), циркуляционные насосы 4, подающий трубопровод 5 с запорными клапанами 6, обратный трубопровод 7 с запорными клапанами 8 и индивидуальные стабилизаторы давления 9 к вулканизационным аппаратам 1. В качестве запорных клапанов могут быть использованы, например, мембранные исполнительные механизмы. Индивидуальный стабилизатор давления 9 выполнен в виде цилиндрического бака 10 с поршнем 11, связанным общим штоком 12 через отверстие 13, выполненное в центре торцевой стенки бака 10, с поршнем 14 силового цилиндра 15. В центре противоположной торцевой стенки бака 10 выполнено отверстие 16, соединенное патрубком 17 с тройником 18, один ход которого соединен трубопроводом 19, содержащим запорный клапан 20, с тройником 21, смонтированным на подающем трубопроводе 5 между запорным клапаном 6 и входом трубопровода 5 в вулканизационный аппарат 1, а другой ход тройника 18 соединен трубопроводом 22, содержащим запорный клапан 23, с тройником 24, смонтированным на трубопроводе 5 перед запорным клапаном 6.

Устройство работает следующим образом. В вулканизационный аппарат 1 (например, форматор-вулканизатор) загружают невулканизованную шину. При этом запорные клапаны 6 и 8 закрыты, а в системе подающего 5 и обратного 7 трубопроводов через водоподогреватели 2 циркуляционными насосами 4 осуществляется непрерывная циркуляция теплоносителя (например, перегретой воды, потери которого восполняет подпиточное устройство 3. После выполнения вспомогательных технологических операций, предусмотренных регламентом процесса (формования шины, обогрева диафрагмы и т.д.), открывают запорный клапан 6 и подают в диафрагму форматора-вулканизатора основной теплоноситель и прессующий агент (перегретую воду) и после заполнения диафрагмы теплоносителем открывают запорный клапан 8 обратного трубопровода 7. Теплоноситель под давлением циркулирует через диафрагму вулканизационного аппарата 1. Одновременно с запорным клапаном 8 открывают запорный клапан 23 и сливают рабочую жидкость из подпоршневой полости силового цилиндра 15. Теплоноситель заполняет цилиндрический бак 10, после чего запорный клапан 23 закрывают. В случае падения давления в вулканизационном аппарате 1 рабочую жидкость подают в подпоршневую полость силового цилиндра 15 и открывают запорный клапан 20. При этом поршень 14 перемещается совместно со штоком 12 и поршнем 11, движением которого теплоноситель нагнетают из бака 10 в вулканизационный аппарат 1 с давлением, составляющим 1,0-1,1 рабочего давления теплоносителя в диафрагме. При соотношениях между указанными параметрами больших верхних предела диапазона теплоноситель нагнетается в систему подачи с давлением, превосходящим давление, необходимое для компенсации реально возможных потерь давления в системе. При соотношениях между указанными параметрами меньших нижнего предела диапазона, стабилизация давления в диафрагме на уровне рабочего давления невозможна. Из приведеннного выше соотношения между рабочим и стабилизирующим давлениями, обеспечивающими работоспособность устройства, следует, что величина внутреннего диаметра силового цилиндра (Dc) составляет 1,0-1,1 отношения произведения величин внутреннего диаметра (Dб) цилиндрического бака 10 и рабочего давления теплоносителя в диафрагме (Рраб) к величине давления рабочей жидкости (Рсил.) в силовом цилиндре (Dс = 1,0 ÷ 1,1 Дб  ).

).

Рабочее давление теплоносителя в диафрагме определяется типоразмером шины, практически оно составляет 2,0÷2,5 МПа. Давление рабочей жидкости в силовом цилиндре 15 определяется параметрами конструктивных элементов гидравлической системы и практически составляет 0,6÷2,0 МПа. Таким образом, работоспособность устройства обеспечивается предлагаемым соотношением между внутренними диаметрами силового цилиндра 15 и цилиндрического бака 10, а именно внутренний диаметр силового цилиндра 15 составляет ( x 1,0) = 1,0 ÷ (

x 1,0) = 1,0 ÷ ( x 1,1) = = 4,6 внутреннего диаметра цилиндрического бака 10.

x 1,1) = = 4,6 внутреннего диаметра цилиндрического бака 10.

После передачи вулканизуемой шине определенного количества тепла теплоносителем закрывают запорный клапан 6 и подача теплоносителя в вулканизационный аппарат 1 прекращается. Теплоноситель свободно сливают через открытый запорный клапан 8 в обратный трубопровод 7. Одновременно поршнем 11 полностью освобождают подпоршневую полость бака 10 от теплоносителя, после чего подачу рабочей жидкости в подпоршневую полость силового цилиндра 15 прекращают. Затем запорный клапан 8 закрывают и подают рабочую жидкость в надпоршневую полость силового цилиндра 15. При этом поршень 14 перемещается совместно со штоком 12 и поршнем 11, движением которого из вулканизационного аппарата в цилиндрический бак 10 отбирают остатки теплоносителя (например, водяного пара, остающегося в диафрагме форматора-вулканизатора после слива из диафрагмы перегретой воды и препятствующего осуществлению последующих технологических операций на форматоре-вулканизаторе). Затем запорный клапан 20 закрывают и извлекают вулканизованную шину из вулканизационного аппарата 1. После чего в вулканизационный аппарат 1 загружают следующую невулканизованную шину, открывают запорный клапан 20 и сбрасывают остатки теплоносителя в вулканизационный аппарат 1. Далее цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм управления диафрагмой форматора-вулканизатора | 1986 |

|

SU1426810A1 |

| Устройство для вулканизации покрышек пневматических шин | 1990 |

|

SU1763215A1 |

| Механизм управления диафрагмой вулканизатора | 1974 |

|

SU540558A3 |

| Способ вулканизации покрышек | 1986 |

|

SU1475809A1 |

| СПОСОБ ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1996 |

|

RU2096175C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ И ПОДАЧИ ПЕРЕГРЕТОЙ ВОДЫ К ВУЛКАНИЗАЦИОННЫМ АППАРАТАМ | 1973 |

|

SU371080A1 |

| Способ восстановления металлической арматуры резинотехнических изделий | 1991 |

|

SU1813044A3 |

| Устройство для подачи теплоносителя в полость диафрагмы вулканизационного оборудования | 1980 |

|

SU912531A1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU1016928A1 |

| Способ изготовления покрышек пневматических шин | 1985 |

|

SU1326433A1 |

Использование: приготовление и подача теплоносителя к вулканизационным аппаратам. Сущность изобретения: устройство содержит индивидуальные стабилизаторы давления 9, каждый из которых соединен с вулканизационным аппаратом 1 и выполнен в виде цилиндрического бака 10 с поршнем 11, связанным общим штоком 12 с поршнем 14 силового цилиндра 15, причем внутренний диаметр силового цилиндра 15 составляет 1,0 - 4,6 внутреннего диаметра цилиндрического бака 10. Подпоршневая полость цилиндрического бака 10 соединена трубопроводами 19 и 22, содержащими запорные клапаны 20 и 23, с полостью диафрагмы и подающим трубопроводом 5. 1 ил.

УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И ПОДАЧИ ТЕПЛОНОСИТЕЛЯ К ВУЛКАНИЗАЦИОННЫМ АППАРАТАМ, содержащее подогреватели теплоносителя, подпиточное устройство, средства контроля и управления, циркуляционные насосы, систему трубопроводов с запорными клапанами и средство стабилизации давления теплоносителя в вулканизационных аппаратах, отличающееся тем, что средство стабилизации давления теплоносителя выполнено в виде индивидуального стабилизатора давления для каждого вулканизатора и содержит цилиндрический бак с поршнем, связанным общим штоком через отверстие в центре торцевой стенки бака с поршнем силового цилиндра, причем внутренний диаметр силового цилиндра составляет 1,0 - 4,6 внутреннего диаметра цилиндрического бака, при этом в центре противоположной торцевой стенки бака выполнено отверстие, соединенное патрубком с тройником, один ход которого соединен трубопроводом, содержащим запорный клапан, с тройником, смонтированным на подающем трубопроводе между запорным клапаном и входом трубопровода в вулканизационный аппарат, а другой ход соединен трубопроводом, содержащим запорный клапан, с тройником, смонтированным на том же трубопроводе перед запорным клапаном.

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ И ПОДАЧИ ПЕРЕГРЕТОЙ ВОДЫ К ВУЛКАНИЗАЦИОННЫМ АППАРАТАМ | 0 |

|

SU371080A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1994-07-15—Публикация

1992-06-30—Подача