Изобретение относится к обработке металлов давлением, в частности к оборудованию для формообразования гофри рованных труб и сильфонов.

Цель изобретения - повышение надежности устройства.

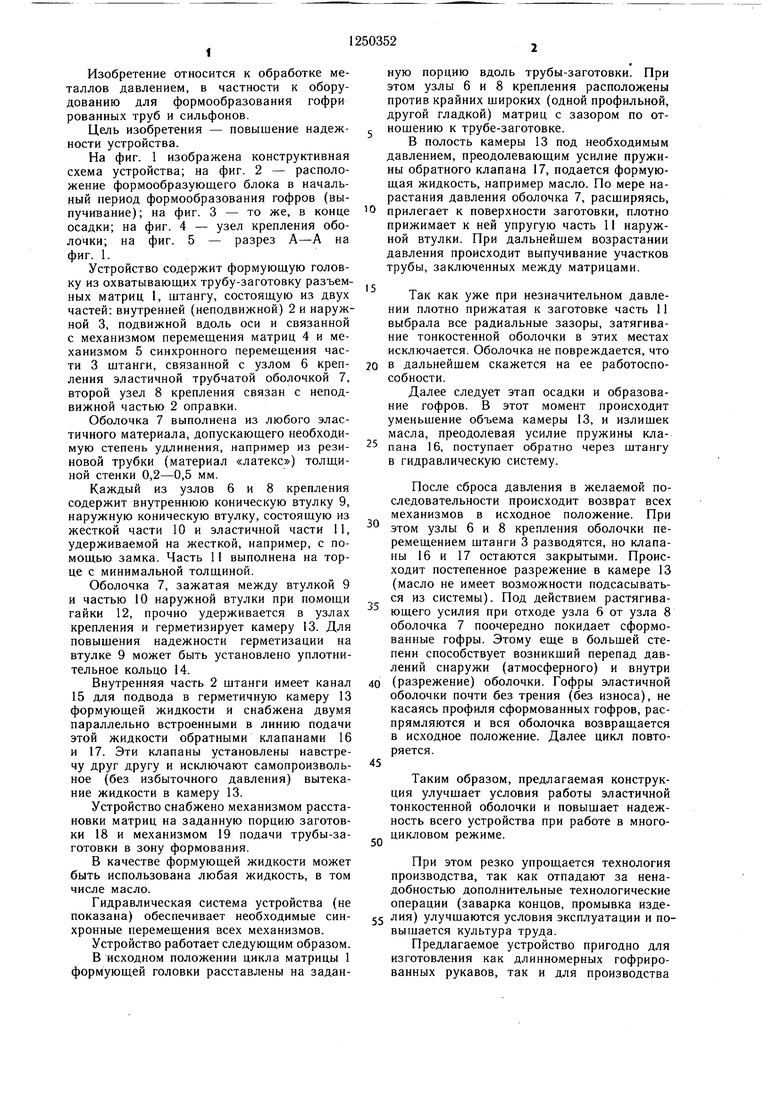

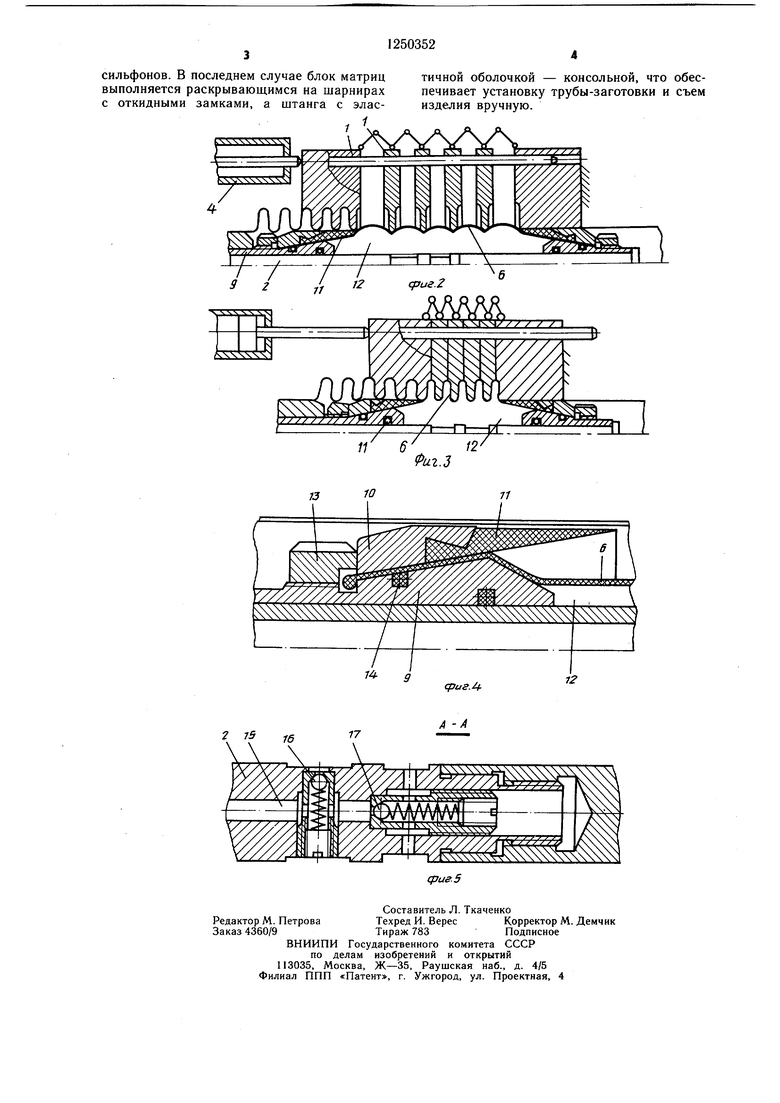

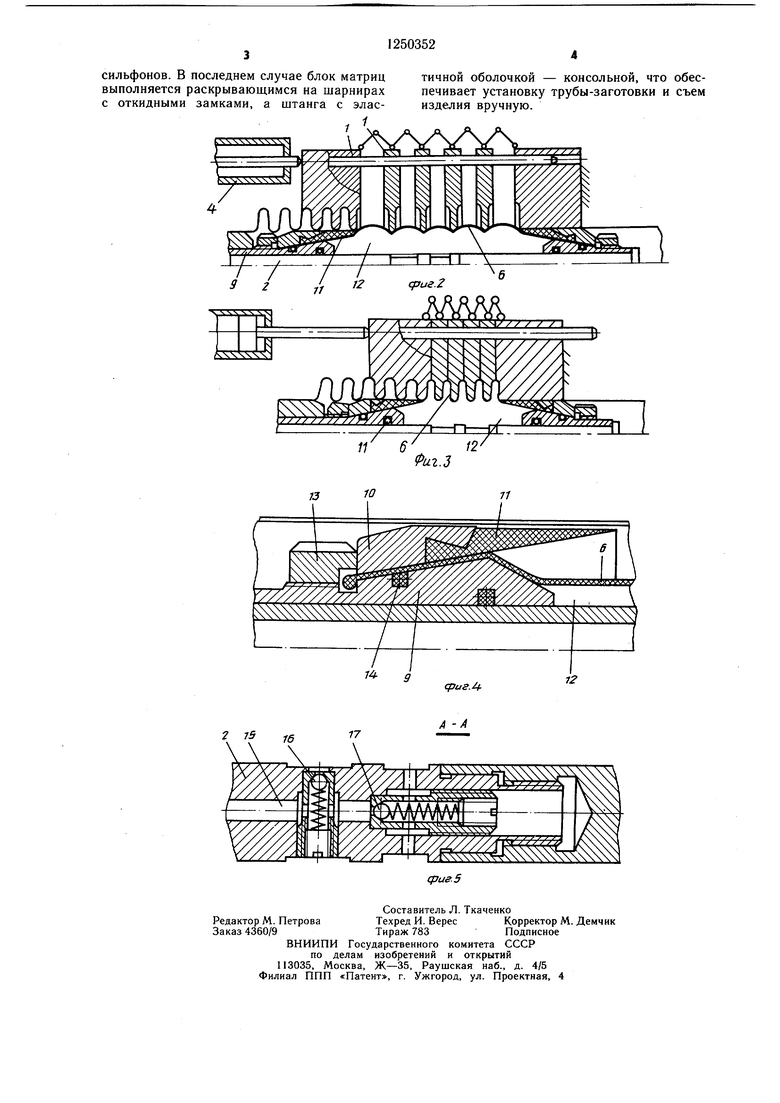

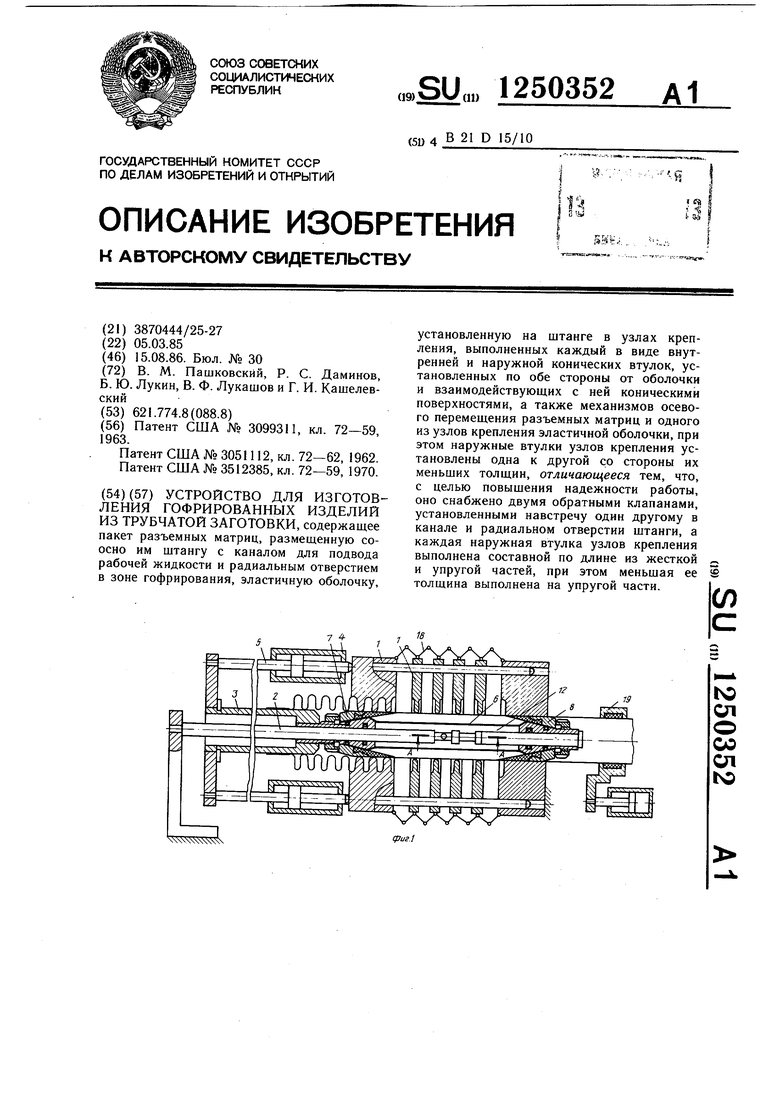

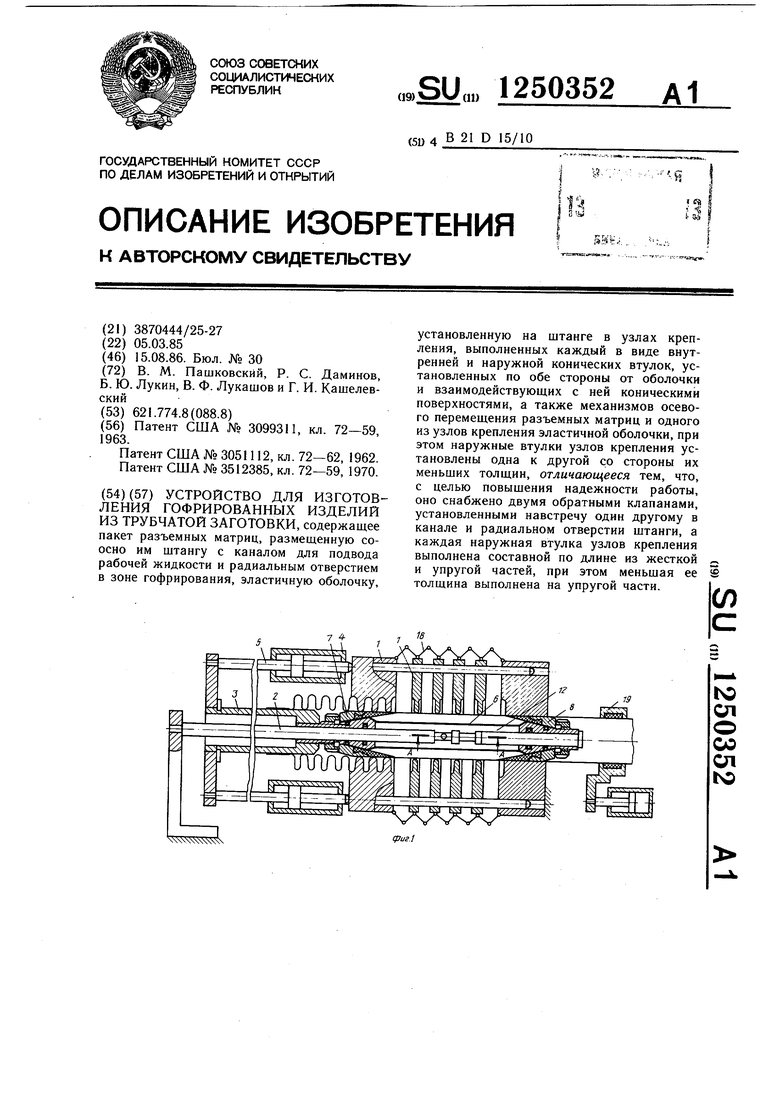

На фиг. 1 изображена конструктивная схема устройства; на фиг. 2 - расположение формообразующего блока в начальный период формообразования гофров (выпучивание); на фиг. 3 - то же, в конце осадки; на фиг. 4 - узел крепления оболочки; на фиг. 5 - разрез А-А на фиг. 1.

Устройство содержит формующую головку из охватывающих трубу-заготовку разъемных матриц 1, штангу, состоящую из двух частей: внутренней (неподвижной) 2 и наружной 3, подвижной вдоль оси и связанной с механизмом перемещения матриц 4 и механизмом 5 синхронного перемещения части 3 щтанги, связанной с узлом 6 крепления эластичной трубчатой оболочкой 7, второй узел 8 крепления связан с неподвижной частью 2 оправки.

Оболочка 7 выполнена из любого эластичного материала, допускающего необходимую степень удлинения, например из резиновой трубки (материал «латекс) толщиной стенки 0,2-0,5 мм.

Каждый из узлов 6 и 8 крепления содержит внутреннюю коническую втулку 9, наружную коническую втулку, состоящую из жесткой части 10 и эластичной части И, удерживаемой на жесткой, например, с помощью замка. Часть 11 выполнена на торце с минимальной толщиной.

Оболочка 7, зажатая между втулкой 9 и частью 10 наружной втулки при помощи гайки 12, прочно удерживается в узлах крепления и герметизирует камеру 13. Для повышения надежности герметизации на втулке 9 может быть установлено уплотни- тельное кольцо 14.

Внутренняя часть 2 щтанги имеет канал 15 для подвода в герметичную камеру 13 формующей жидкости и снабжена двумя параллельно встроенными в линию подачи этой жидкости обратными клапанами 16 и 17. Эти клапаны установлены навстречу друг другу и исключают самопроизвольное (без избыточного давления) вытекание жидкости в камеру 13.

Устройство снабжено механизмом расстановки матриц на заданную порцию заготовки 18 и механизмом 19 подачи трубы-заготовки в зону формования.

В качестве формующей жидкости может быть использована любая жидкость, в том числе масло.

Гидравлическая система устройства (не показана) обеспечивает необходимые синхронные перемещения всех механизмов. Устройство работает следующим образом. В исходном положении цикла матрицы 1 формующей головки расставлены на заданную порцию вдоль трубы-заготовки. При этом узлы 6 и 8 крепления расположены против крайних широких (одной профильной, другой гладкой) матриц с зазором по отношению к трубе-заготовке.

В полость камеры 13 под необходимым давлением, преодолевающим усилие пружины обратного клапана 17, подается формующая жидкость, например масло. По мере нарастания давления оболочка 7, расширяясь,

прилегает к поверхности заготовки, плотно прижимает к ней упругую часть 11 наружной втулки. При дальнейшем возрастании давления происходит выпучивание участков трубы, заключенных между матрицами.

5 т.

Так как уже при незначительном давлении плотно прижатая к заготовке часть 11 выбрала все радиальные зазоры, затягивание тонкостенной оболочки в этих местах исключается. Оболочка не повреждается, что

0 в дальнейшем скажется на ее работоспособности.

Далее следует этап осадки и образование гофров. В этот момент происходит уменьшение объема камеры 13, и излишек масла, преодолевая усилие пружины кла5 пана 16, поступает обратно через штангу в гидравлическую систему.

После сброса давления в желаемой последовательности происходит возврат всех механизмов в исходное положение. При

этом узлы 6 и 8 крепления оболочки перемещением штанги 3 разводятся, но клапаны 16 и 17 остаются закрытыми. Происходит постепенное разрежение в камере 13 (масло не имеет возможности подсасываться из системы). Под действием растягивающего усилия при отходе узла 6 от узла 8 оболочка 7 поочередно покидает сформованные гофры. Этому еще в большей степени способствует возникший перепад давлений снаружи (атмосферного) и внутри

0 (разрежение) оболочки. Гофры эластичной оболочки почти без трения (без износа), не касаясь профиля сформованных гофров, распрямляются и вся оболочка возвращается в исходное положение. Далее цикл повторяется.

5

Таким образом, предлагаемая конструкция улучшает условия работы эластичной тонкостенной оболочки и повышает надежность всего устройства при работе в многоцикловом режиме.

При этом резко упрощается технология производства, так как отпадают за ненадобностью дополнительные технологические операции (заварка концов, промывка изде- 55 лия) улучшаются условия эксплуатации и повышается культура труда.

Предлагаемое устройство пригодно для изготовления как длинномерных гофрированных рукавов, так и для производства

5

сильфонов. в последнем случае блок матрицтичной оболочкой - консольной, что обесвыполняется раскрывающимся на шарнирахпечивает установку трубы-заготовки и съем

с откидными замками, а штанга с элас-изделия вручную.

/

9 2

11

cpue.Z

млм

/ / л / / yTvNIX к У / У / у

Фиг.

$SSS$S$ $SS: $:$$$$ $$

I

/4 д

qjua.

12

f «7

А -А

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| Устройство для изготовления гофрированных труб | 1980 |

|

SU889201A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1999 |

|

RU2176570C2 |

| Способ изготовления труб с кольцевыми гофрами и устройство для его осуществления | 1987 |

|

SU1535664A1 |

| Устройство для изготовления труб с кольцевыми гофрами | 1980 |

|

SU882682A1 |

| Установка для изготовления сильфона из трубной заготовки | 1980 |

|

SU912337A2 |

| Станок для изготовления гофрированных изделий | 1982 |

|

SU1098611A1 |

| Устройство для гидроформования сильфонов | 1979 |

|

SU854509A1 |

| Штамп для формования поперечных гофров на обечайках | 1982 |

|

SU1038002A1 |

| Способ изготовления гофрированных тонкостенных труб и устройство для его осуществления | 1987 |

|

SU1503934A1 |

Составитель Л. Ткаченко

Редактор М. ПетроваТехред И. ВересКорректор М. Демчик

Заказ 4360/9Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Патент США № 3099311, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Патент США № 3051112, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Патент США № 3512385, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1986-08-15—Публикация

1985-03-05—Подача