1 Изобретение относится к обработк металлов давлением и может быть использовано для изготовления изделий с кольцевыми гофрами, например рукавов, компенсаторов и сильфоноз, методом гидроформования. Известна машина для гидравлического формования сильфонов, содержащая инструментальный блок в виде установленных на исправляющих колон ках секционных разъемных матриц с механизмом расстановки матриц, выполненным в виде упоров, закрепленны на шпильках, симметрично расположен ных относительно колонок и ступенчато относительно пакетов из трех матриц, установленных каждая жестко в средней матрице и свободно в двух крайних tl . Недостатком механизма является малая его надежность. Поскольку секционные матрицы не имеют направляющих втулок, велика возможность их пе рекоса при перемещении и заклинивании, особенно при расстановке матриц под действием собственного веса. Малая надежность не позволяет автомати зировать оборудование, в состав которого входит этот меха.низм. Кроме того, в связи с затрудненным доступом к упорам и шпилькам механизма расстановки очень сложно перестроить шаг расстановки секционных матриц. Практически для этого приходится разбирать весь инструментальный блок.

Наиболее близким к изобретению по технической сути и достигаемому эффекту является формующая головка к устройству для гидроформования труб, содержащая разъемный корпус с двумя пакетами полуматриц, каждый из которых связан с механизмом расстановки полуматриц на шаг, вьшолненным в виде концентрично размещенHbtk втулок, жестко соединенных с соответствующей полуматрицей, и направляющей скалки 23. Недостатком известного устройства является снижение надежности при увеличении качества формзпощих секций Поскольку конструкция известной головки позволяет сгруппировать формую щие секции только в два блока, с ростом числа формующих секций головки увеличивается их число в каждом блоке. Соответственно увеличивается число втулок в каждом телескопическом механизме. Но это приводит к

скалкой, втулки связанные со средними полуматрицами, установлены на одной из скалокj а втулки, соединенные с крайними полуматрицами, - на 40 другой, при этом крайние псшуматрицы выполнены с отверстияю для размещения втулок, соединенных со средними полуматрицами.

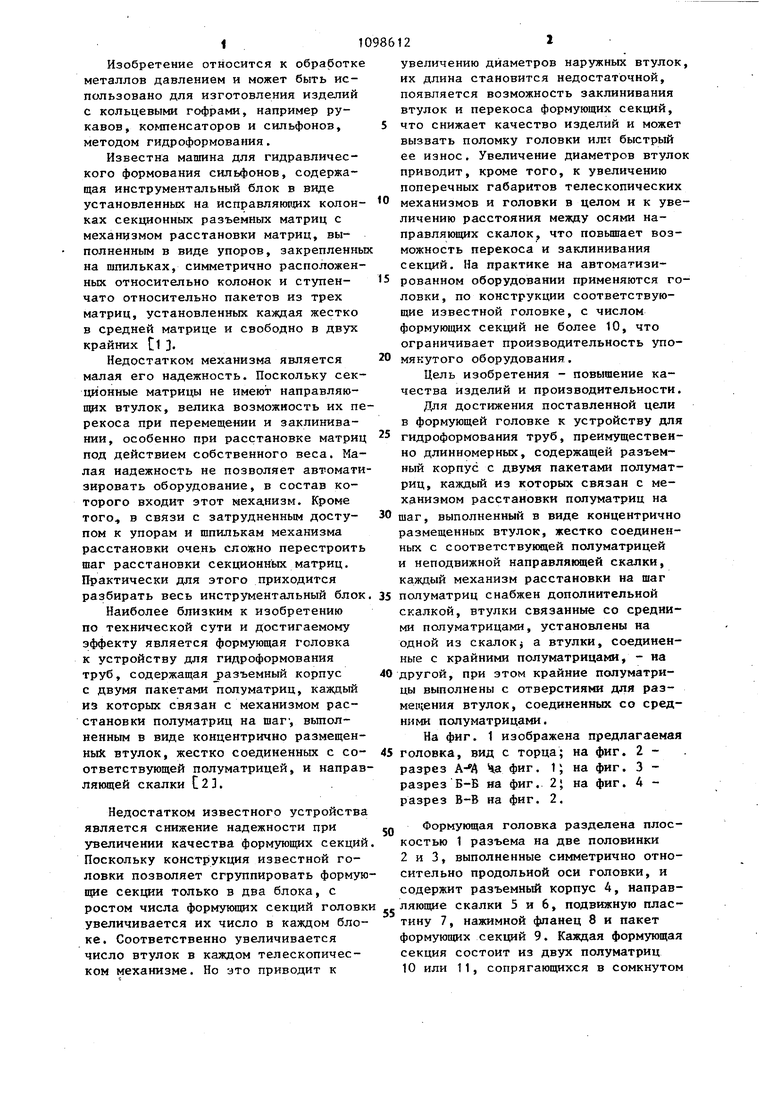

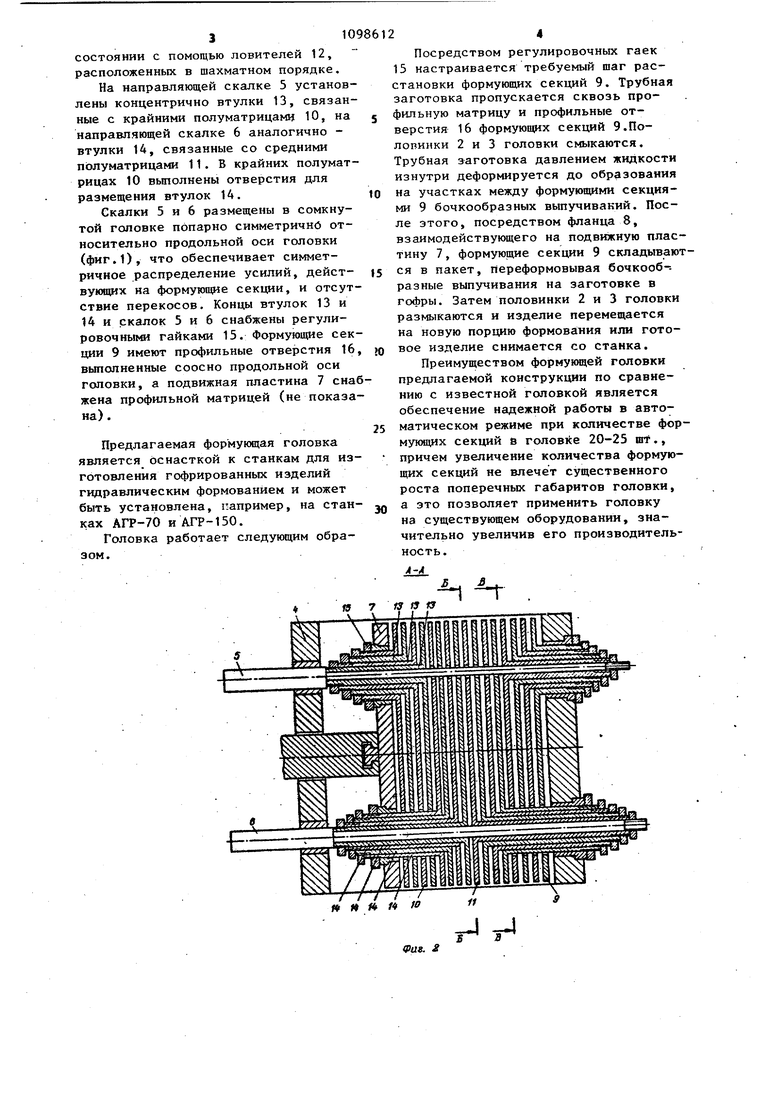

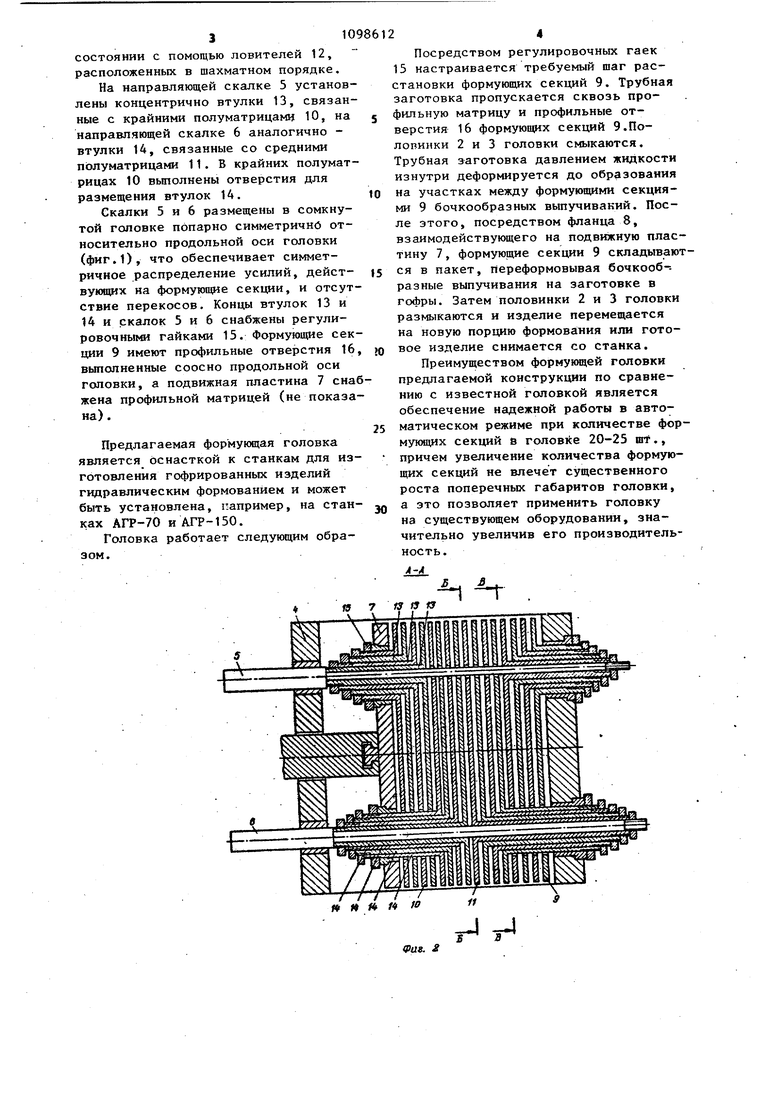

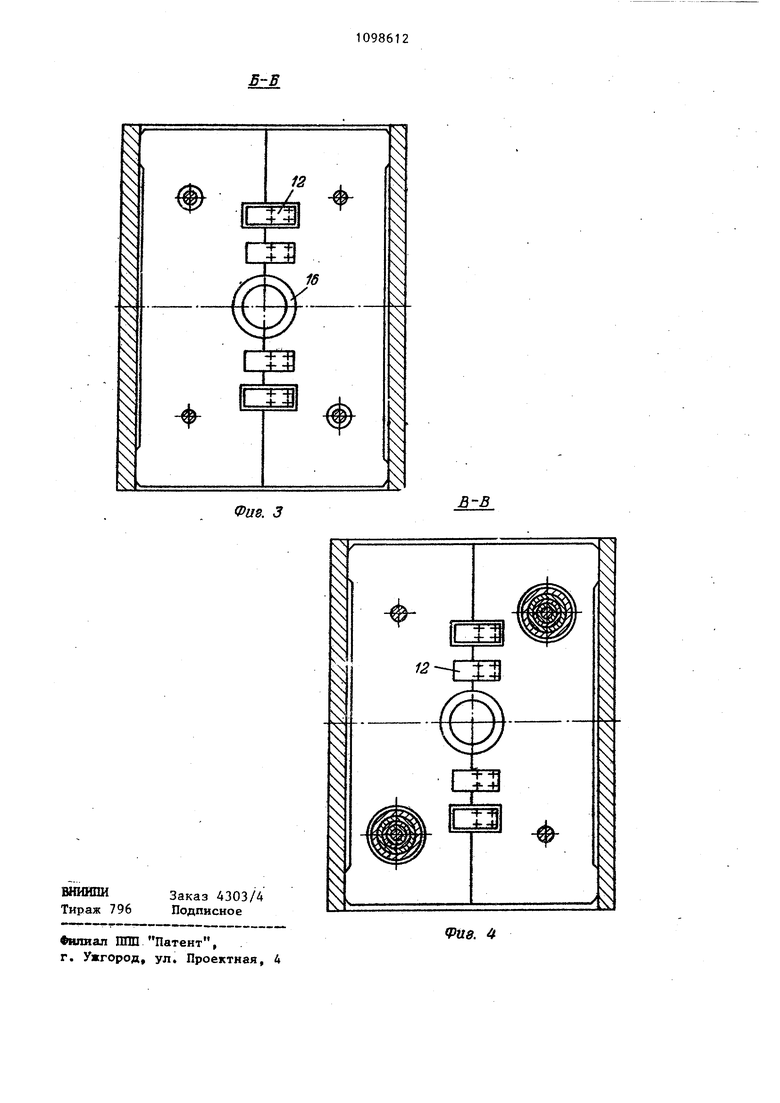

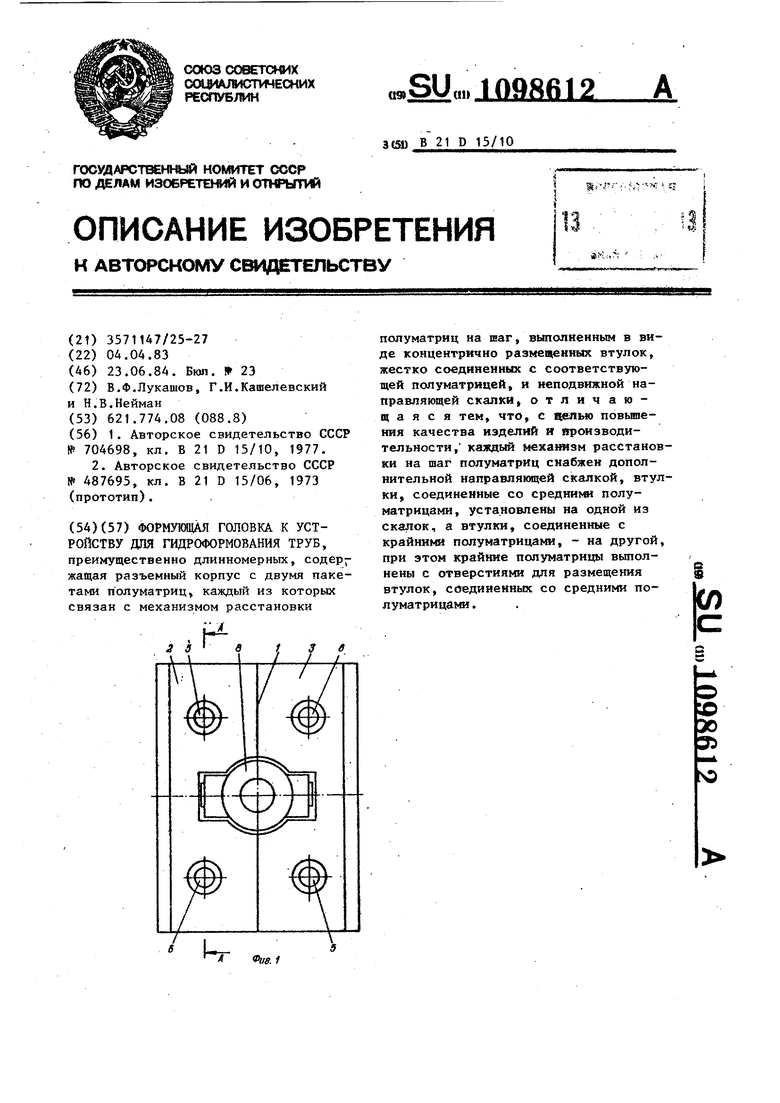

На фиг. 1 изображена предлагаемая 12 увеличению диаметров наружных втулок, их длина становится недостаточной, появляется возможность заклинивания втулок и перекоса формующих секций, что снижает качество изделий и может вызвать поломку головки ил: быстрый ее износ. Увеличение диаметров втулок приводит, кроме того, к увеличению поперечных габаритов телескопических механизмов и головки в целом и к увеличению расстояния между осями направляющих скалок, что повышает возможность перекоса и заклинивания секций. На практике на автоматизированном оборудовании применяются головки , по конструкции соответствующие известной головке, с числом формующих секций не более 10, что ограничивает производительность упомякутого оборудования. Цель изобретения - повышение качества изделий и производительности. Для достижения поставленной цели в формующей головке к устройству для гидроформования труб, преимущественно длинномерных, содержащей разъемный корпус с двумя пакетами полуматриц, каждый из которых связан с механизмом расстановки полуматриц на шаг, выполненный в виде концентрично размещенных втулок, жестко соединенных с соответствующей полуматрицей неподвижной направляющей скалки, каждый механизм расстановки на щаг 35 полуматриц снабжен дополнительной 45 головка, вид с торца; на фиг. 2 разрез Ча фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 разрез В-В на фиг. 2. Формующая головка разделена плоскостью 1 разъема на две половинки 2 и 3, выполненные симметрично относительно продольной оси головки, и содержит разъемный корпус 4, направляющие скалки 5 и 6, подвижную пластину 7, нажимной фланец 8 и пакет формующих секций 9. Каждая формующая секция состоит из двух полуматриц 10 или 11, сопрягающихся в сомкнутом 31 состоянии с помощью ловителей 12, расположенных в шахматном порядке. На направляющей скалке 5 установ лены концентрично втулки 13, связан ные с крайними полуматрицами 10, на направляющей скалке 6 аналогично втулки 14, связанные со средними полуматрицами 11. В крайних полумат рицах 10 выполнены отверстия для размещения втулок 14. Скалки 5 и 6 размещены в сомкнутой головке попарно симметрично относительно продольной оси головки (фиг.1), что обеспечивает симметричное .распределение усилий, действующих на формуюп е секции, и отсут ствие перекосов. Концы втулок 13 и 14 и скалок 5 и 6 снабжены регулировочными гайками 15. Формующие сек ции 9 имеют профильные отверстия 16 выполненные соосно продольной оси головки, а подвижная пластина 7 сна жена профильной матрицей (не показа на) , Предлагаемая формующая головка является оснасткой к станкам для изготовления гофрированных изделий гидравлическим формованием и может быть установлена, например, на станках АГР-70 и АГР-150. Головка работает следующим образом.

ИН

Фие. St 24 Посредством регулировочных гаек 15 настраивается требуемый шаг расстановки формующих секций 9. Трубная заготовка пропускается сквозь профильную матрицу и профильные отверстия 16 формующих секций 9.Полопинки 2 и 3 головки смыкаются. Трубная заготовка давлением жидкости изнутри деформируется до образования на участках между формующими секциями 9 бочкообразных выпучиваний. После этого, посредством фланца 8, взаимодействующего на подвижную пластину 7, формующие секции 9 складываются в пакет, переформовывая бочкооб-разные выпучивания на заготовке в гофры. Затем половинки 2 и 3 головки размыкаются и изделие перемещается на новую порцию формования или готовое изделие снимается со станка. Преимуществом формующей головки предлагаемой конструкции по сравнению с известной головкой является обеспечение надежной работы в автоматическом режиме при количестве формунйдих секций & головЛе 20-25 Bit., причем увеличение количества формующих секций не влечет существенного роста поперечных габаритов головки, а это позволяет применить головку на существующем оборудовании, знаительно увеличив его производительность. г. j. .- - .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гофрированных труб | 1986 |

|

SU1406886A1 |

| Станок для изготовления гофрированных изделий | 1982 |

|

SU1098611A1 |

| Способ изготовления труб с кольцевыми гофрами и устройство для его осуществления | 1987 |

|

SU1535664A1 |

| Устройство для изготовления изделий с кольцевыми гофрами | 1984 |

|

SU1238827A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ ГОФРАМИ | 1992 |

|

RU2016685C1 |

| Устройство для гидравлического формования сильфонов | 1984 |

|

SU1242279A1 |

| Устройство для гидроформования сильфонов | 1979 |

|

SU854509A1 |

| Формующая головка станка для изготовления гофрированных труб | 1983 |

|

SU1146118A1 |

| Устройство для изготовления гофрированных труб | 1980 |

|

SU889201A1 |

| Устройство для изготовления кольцевых гофров на трубных заготовках | 1987 |

|

SU1426670A1 |

ФОРМУНЩАЯ ГОЛОВКА К УСТРОЙСТВУ ДЛЯ ГИДРОФОРМОВАНИЯ ТРУБ, преимущественно длинномерных, содер жащая разъемный корпус с двумя пакетами полуматриц, каждый из которых связан с механизмом расстановки полуматриц на шаг, выполненным в виде концентрично размещенных втулок, жестко соединенных с соответствующей полуматрицей, и неподвижной направляющей скалки отличающаяся тем, что, с с|елью повышения качества изделий я вроизводительности, каждый механизм расстановки на шаг полуматриц снабжен дополнительной направляющей скалкой, втулки, соединенные со среднн в1 полуматрицами, установлены на одной из скалок, а втулки, соединенные с крайними полуматрицами, - на другой, при этом крайние полуматрицы вьшолнены с отверстиями для размещения 8 втулок, соединенных со средними полуматрицами .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для гидравлического формования сильфонов | 1977 |

|

SU704698A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для производства гофрированных трубопроводов | 1973 |

|

SU487695A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-23—Публикация

1983-04-04—Подача