Изобретение относится к литейному производству, в частности к намагничивающим устройствам для изготовления магнитных форм по постоянным и разовым моделям, в том числе при получении отливок ювелирных изделий и зубных протезов.

Известно намагничивающее устройство для изготовления магнитных форм по постоянным и разовым моделям, содержащее V- образный постоянный магнит, между полюсами которого размещен контейнер (опока) с ферромагнитным формовочным материалом и моделью.

Наиболее близким к предлагаемому по технической сущности (прототипом) является намагничивающее устройство для изготовления магнитной разъемной формы, содержащее ферромагнитные коробчатый каркас и плиту с технологическими отверстиями, перекрывающую со стороны контрлада постоянные магниты чередующейся

полярности, размещенные на внутренних поверхностях каркаса и плиты с зазором относительно друг друга, ферромагнитные шунты, расположенные между магнитами с возможностью перемещения от одного полюса к другому, причем один из полюсов каждого магнита обращен к полости формы, а другой - к ферромагнитному каркасу и плите.

Основные недостатки этого устройства: неуниверсальность и ограниченная область применения, так как оно предназначено для получения отливки одного наименования в массовом и крупносерийном производстве; необходимость применения нарощалки при заливке формы из-за наличия плиты контрлада; повышенная трудоемкость операции коммутации рабочего магнитного потока из- за необходимости перемещать большое количество шунтов; повышенная себестоимость устройства из-за наличия

XI

Ю

Ј XI

большого количества магнитов и шунтов, что усложняет конструкцию и ее изготовление.

Цель изобретения - снижение себестоимости устройства и трудоемкости процесса изготовления форм и расширение технологических возможностей путем обеспечения изготовления форм для отливок различных типоразмеров.

Поставленная цель достигается тем, что в известном устройстве для изготовления магнитной формы, содержащем постоянные магниты, шунты из магнитомятого материала, установленные с возможностью возвратно-поступательного перемещения относительно магнитов, и элементы магнитопровода, согласно изобретению, элементы магнитопровода представляют собой две полюсные пластины, между которыми расположена форма и один или несколько постоянных магнитов, торцы которых соединены с полюсными пластинами, а шунты установлены с наружной стороны каждого из магнитов с возможностью перемещения в направлении от магнита и выхода их за габариты полюсных пластин. Шунты могут быть установлены с возможностью перемещения в направлении, параллельном или перпендикулярном оси магнитов.

Количество магнитов определяется: размерами рабочего пространства устрой-, ства (формы) - чем они больше, тем больше число магнитов. Это объясняется тем. что магнит определенных размеров имеет ограниченную коэрцитивную силу и магнитную энергию и поэтому создает магнитное поле необходимой напряженности в ограниченном объеме. Если этот объем меньше, чем необходимый объем формы, то применяют два или больше магнита; необходимостью раздельного упрочнения и разупрочнения отдельных объемов формы при управлении их податливостью. По этой причине каждый магнит целесообразно снабдить собственным шунтом. По конструктивным соображениям шунты могут иметь два возможных перемещения относительно магнита: в на- . правлении, парэлелльном оси магнита; в направлении, перпендикулярном оси магнита. Выбор направления перемещения шунта определяется удобством выполнения этого действия и простотой конструктивного воплощения.

Размещение магнитов между полюсными пластинами может осуществляться с одной, двух или трех сторон рабочего пространства. В последнем случае остается открытой {свободной от магнитов) поверхность лада устройства.

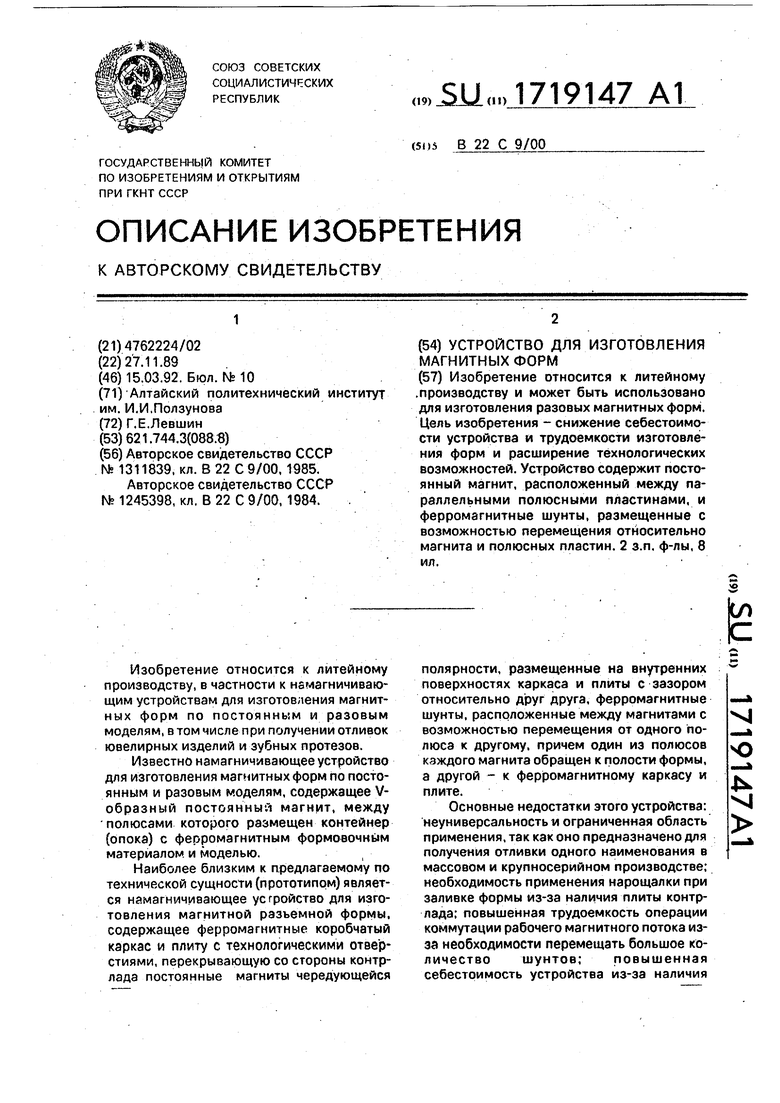

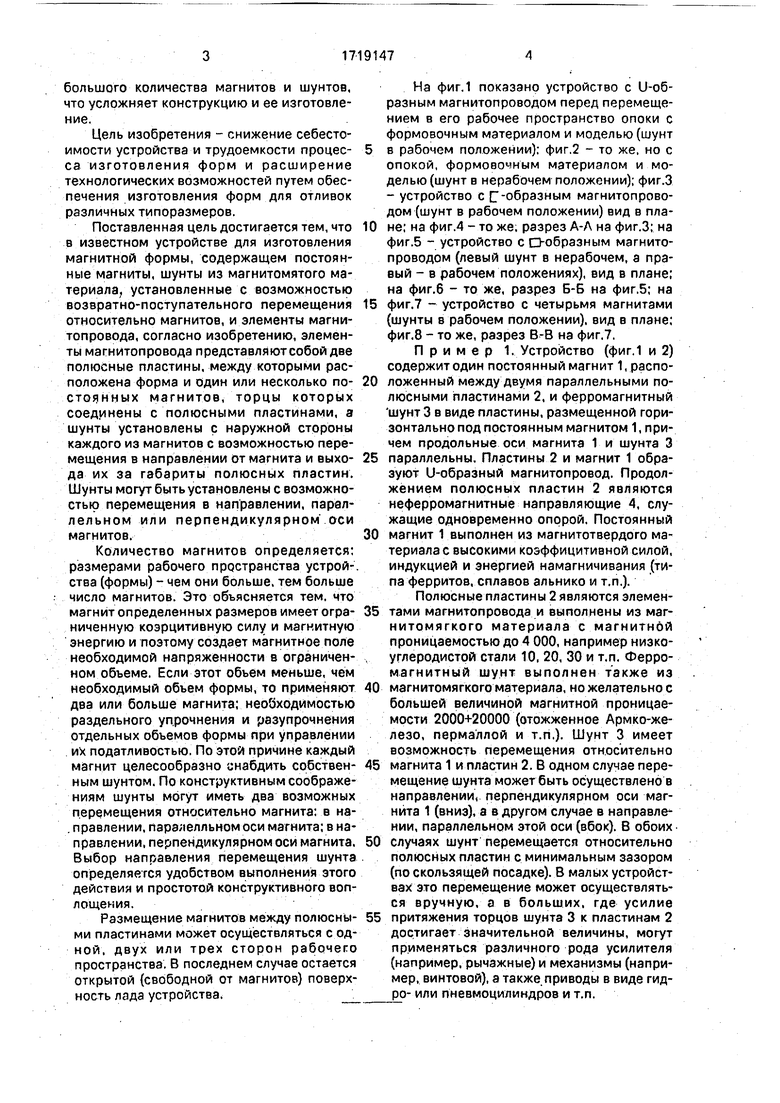

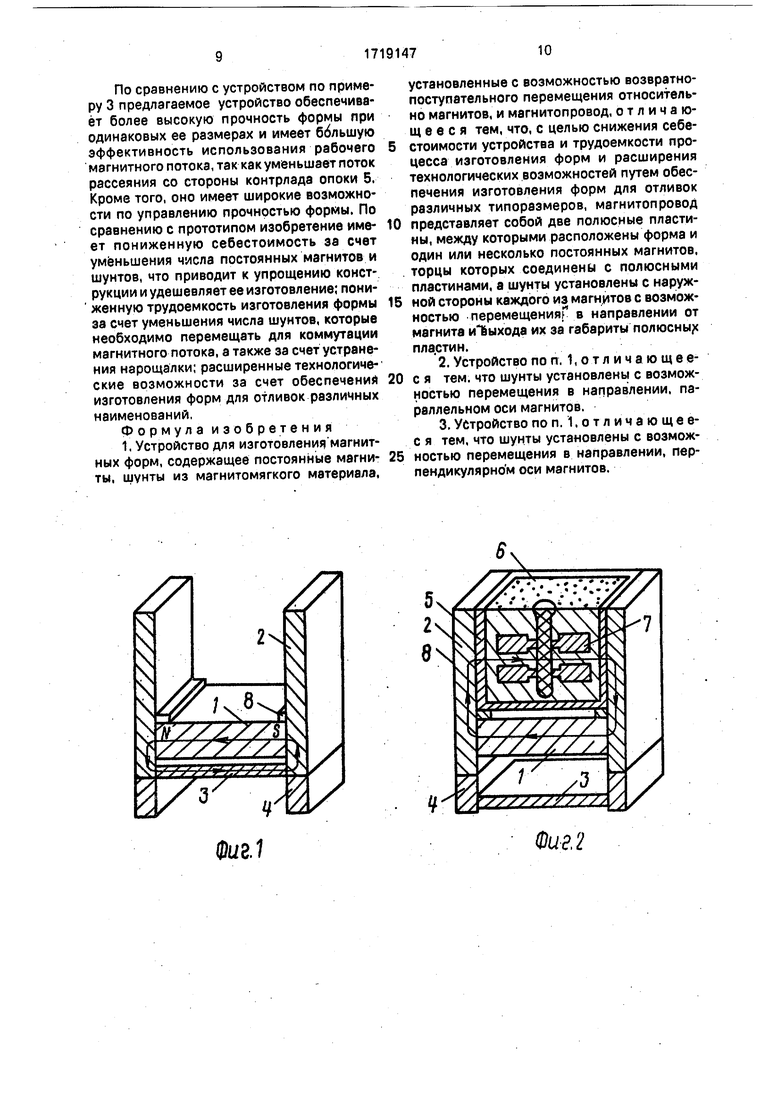

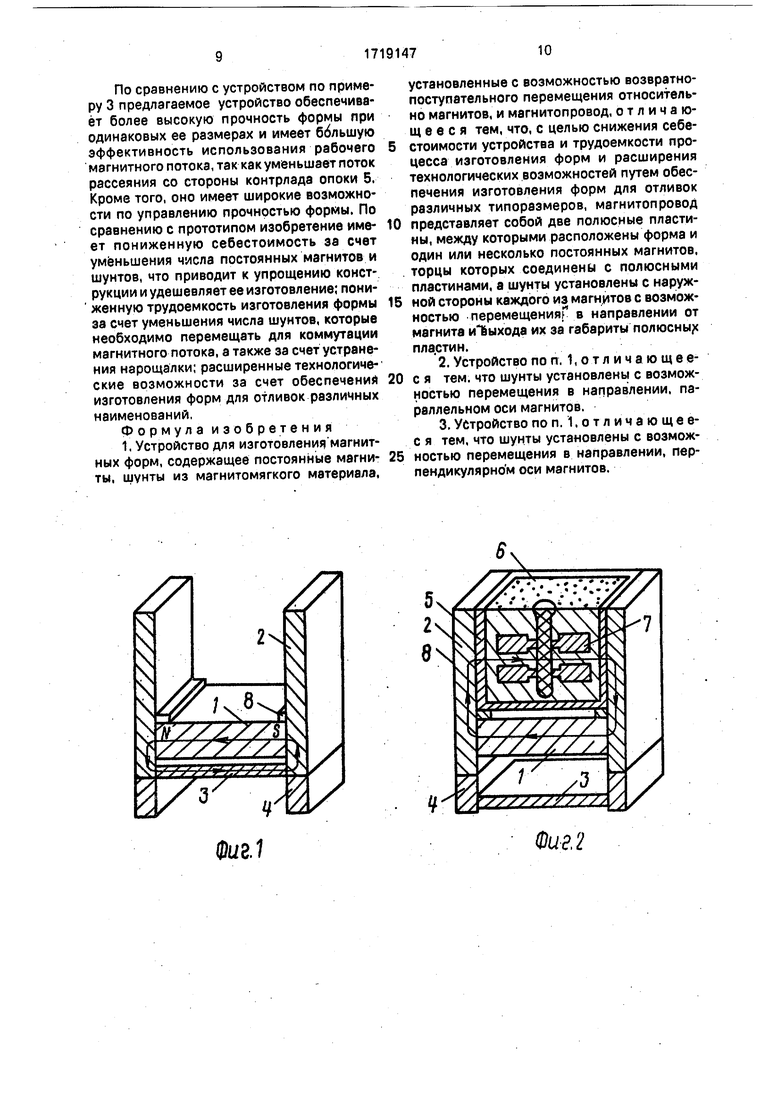

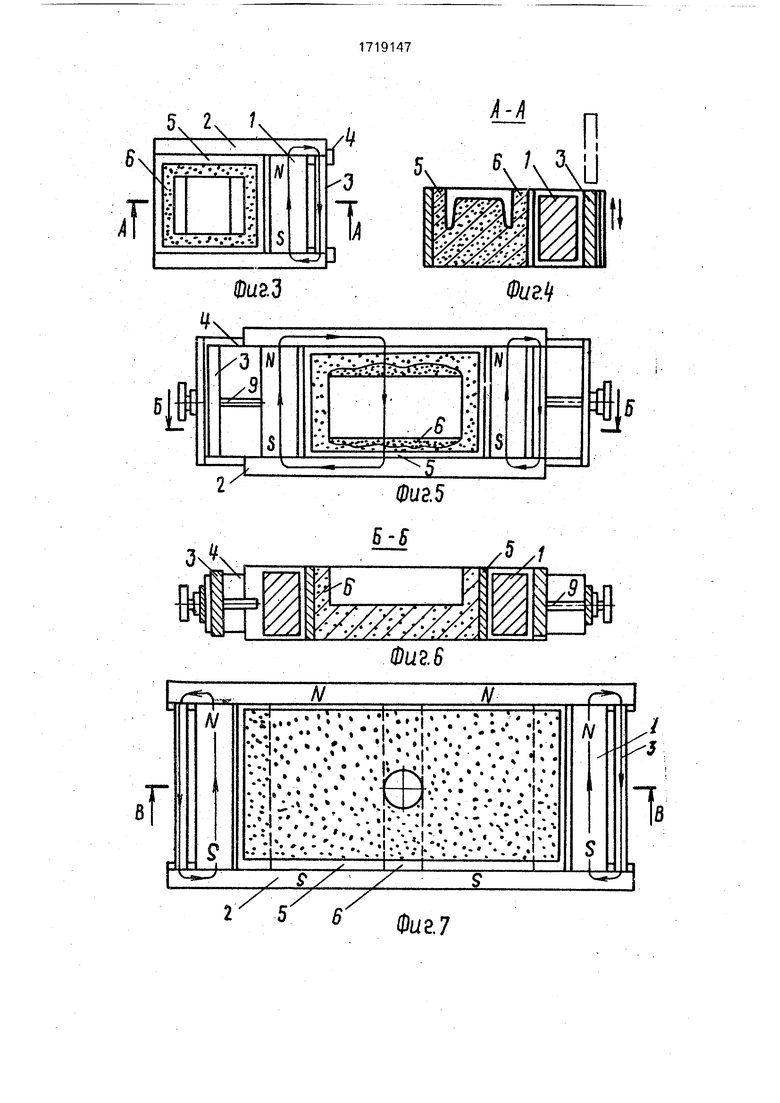

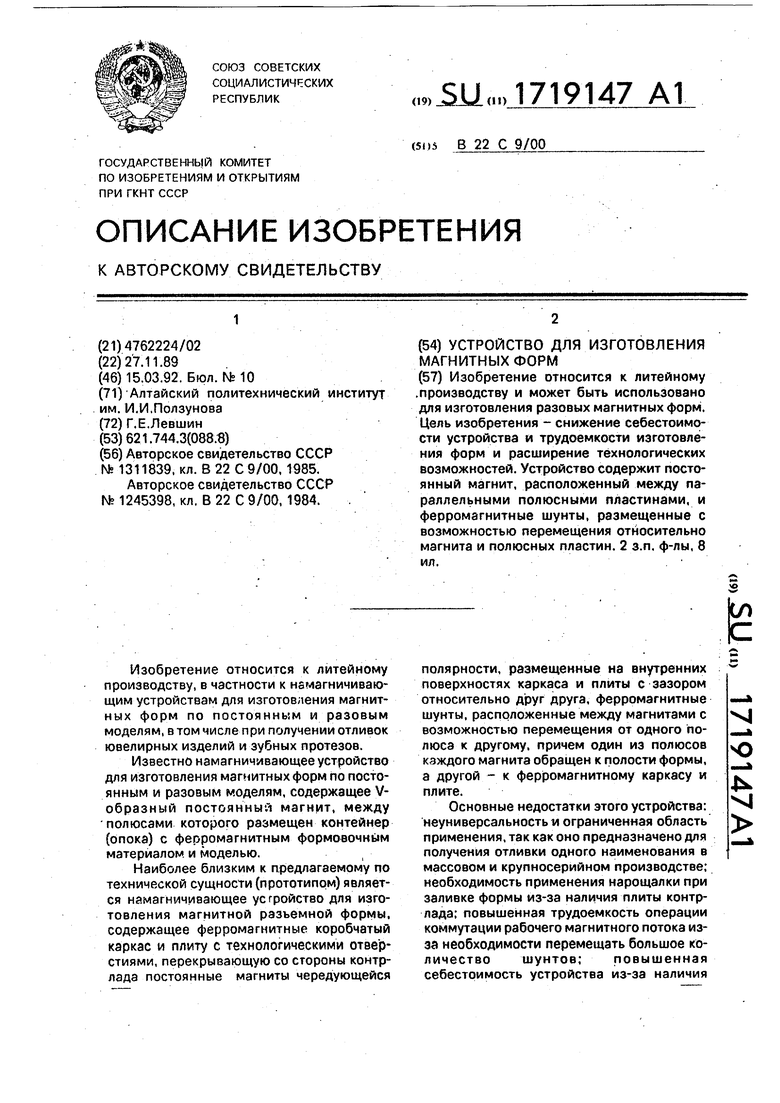

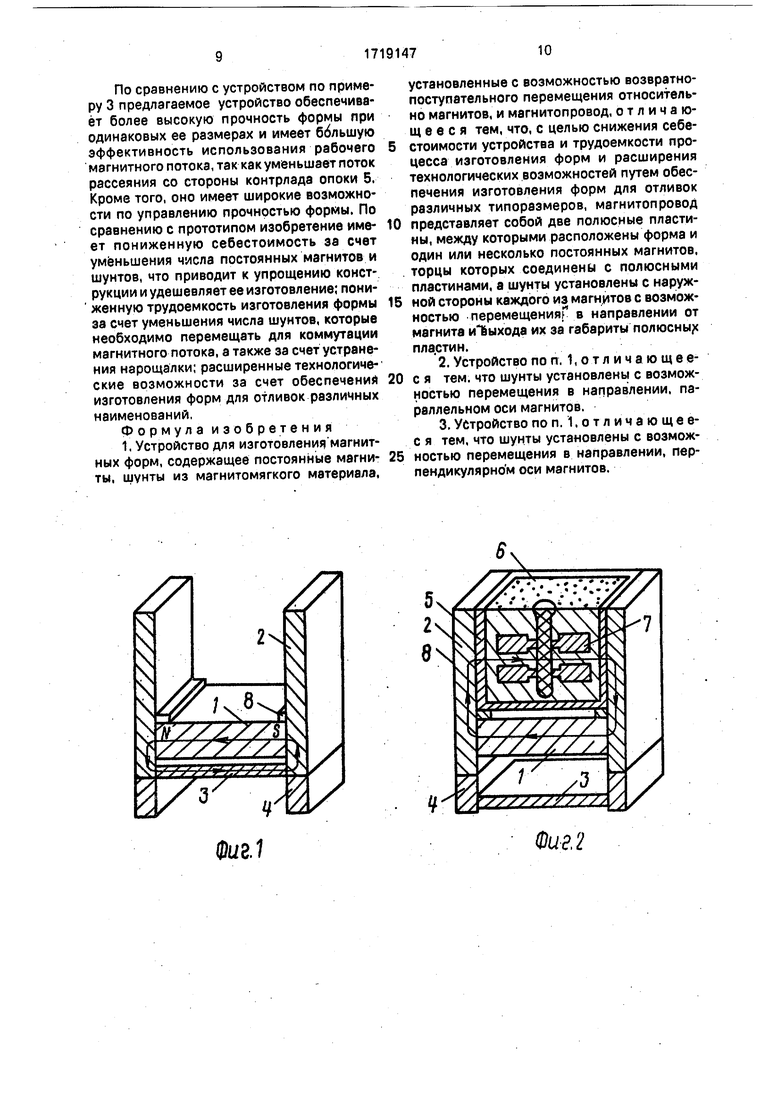

На фиг.1 показано устройство с U-об- разным магнитопроводом перед перемещением в его рабочее пространство опоки с формовочным материалом и моделью (шунт

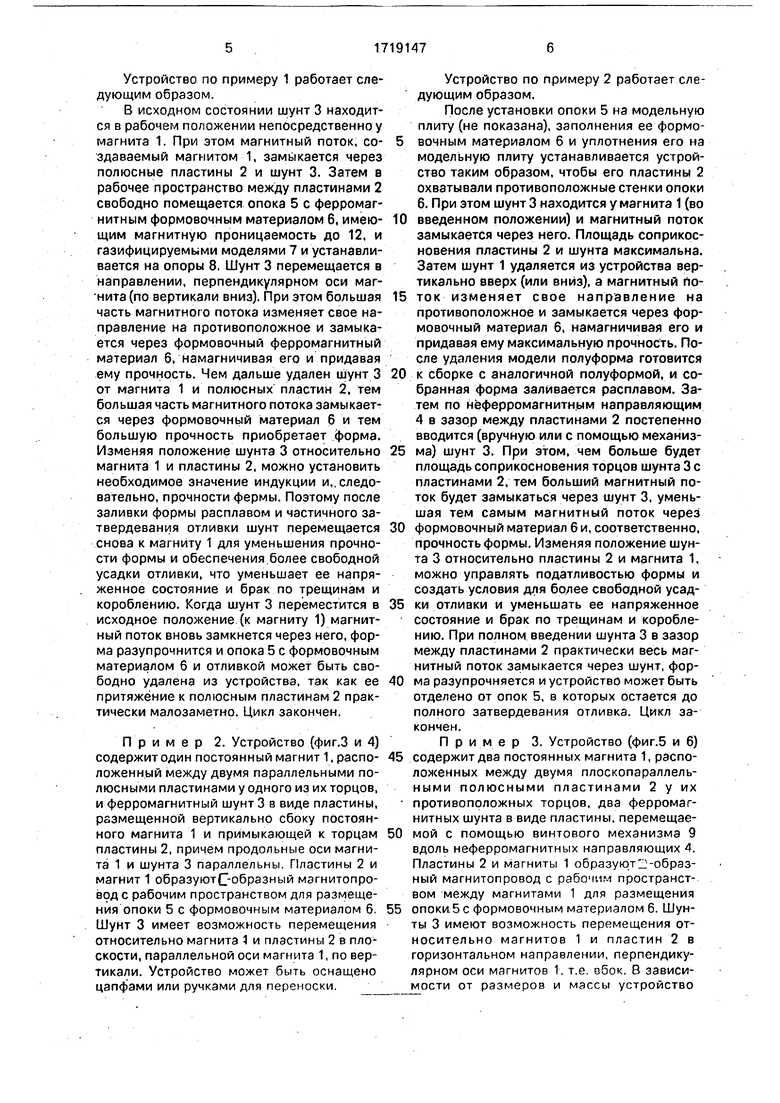

в рабочем положении): фиг.2 - то же. но с опокой, формовочным материалом и моделью (шунт в нерабочем положении); фиг.З - устройство с J-образным магнитопроводом (шунт в рабочем положении) вид в пла0 не; на фиг.4 - то же, разрез А-А на фиг.З; на фиг.5 - устройство с D-образным магнитопроводом (левый шунт в нерабочем, а правый - в рабочем положениях), вид в плане; на фиг.6 - то же, разрез Б-Б на фиг.5; на

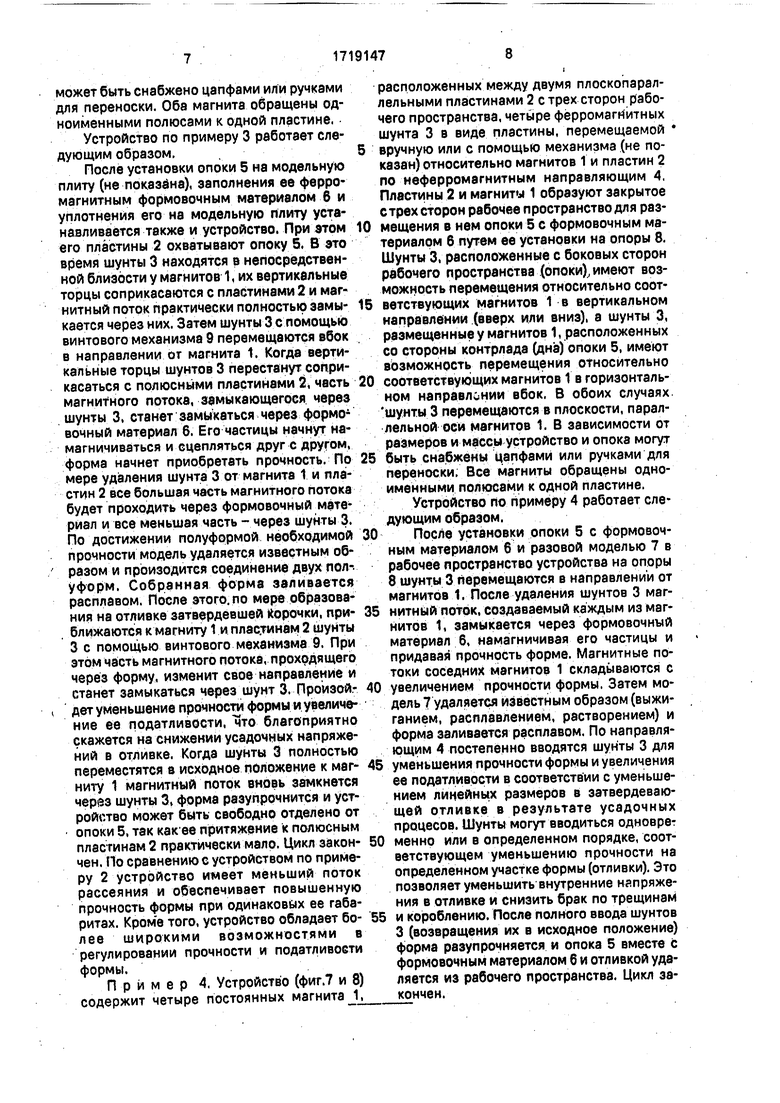

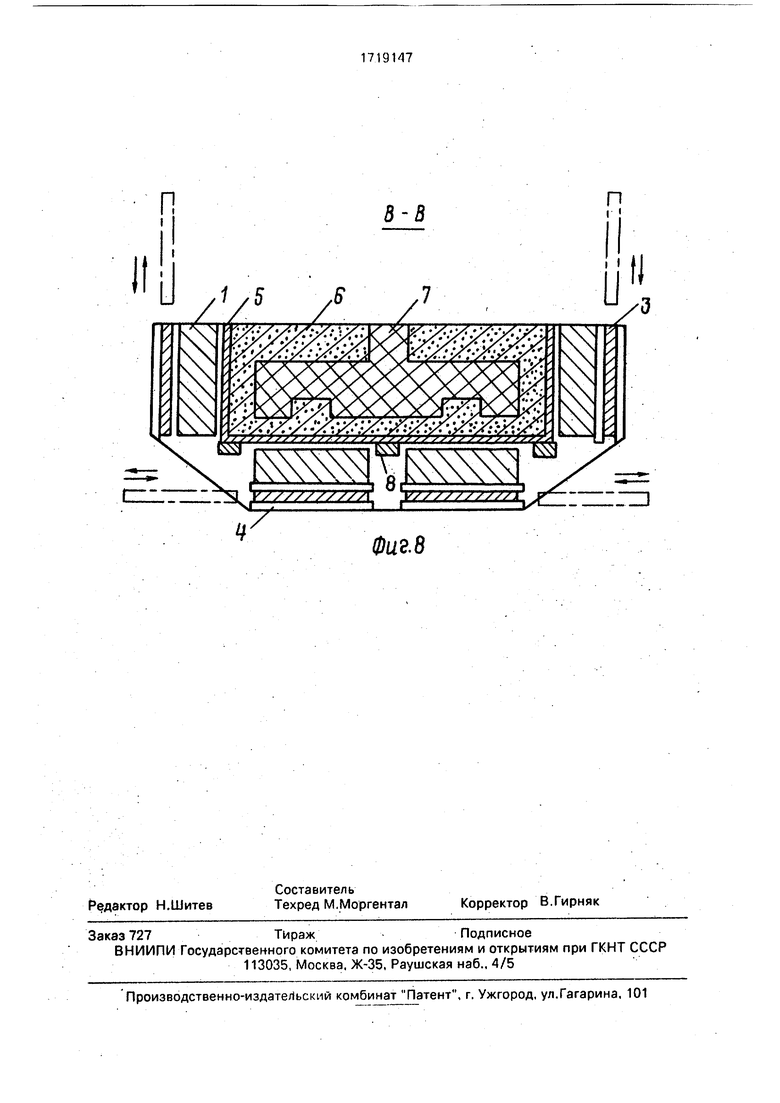

5 фиг.7 - устройство с четырьмя магнитами (шунты в рабочем положении), вид в плане; фиг.8 - то же, разрез В-В на фиг.7.

Пример 1, Устройство (фиг.1 и 2) содержит один постоянный магнит 1, распо0 ложенный между двумя параллельными полюсными пластинами 2, и ферромагнитный шунт 3 в виде пластины, размещенной горизонтально под постоянным магнитом 1, причем продольные оси магнита 1 и шунта 3

5 параллельны. Пластины 2 и магнит 1 образуют U-образный магнитопровод. Продолжением полюсных пластин 2 являются неферромагнитные направляющие 4, служащие одновременно опорой. Постоянный

0 магнит 1 выполнен из магнитотвердого материала с высокими козффицитивной силой, индукцией и энергией намагничивания (типа ферритов, сплавов альнико и т.п.).

Полюсные пластины 2 являются элемен5 тами магнитопровода и выполнены из маг- нитомягкого материала с магнитной проницаемостью до 4 000, например низко- углеродистой стали 10, 20, 30 и т.п. Ферромагнитный шунт выполнен также из

0 магнитомягкого материала, но желательно с большей величиной магнитной проницаемости 2000+20000 (отожженное Армко-же- лезо, пермаллой и т.п.). Шунт 3 имеет возможность перемещения относительно

5 магнита 1 и пластин 2. В одном случае перемещение шунта может быть осуществлено в направлении, перпендикулярном оси магнита 1 (вниз), а в другом случае в направле-- нии, параллельном этой оси (вбок). В обоих

0 случаях шунт перемещается относительно полюсных пластин с минимальным зазором (по скользящей посадке). В малых устройствах это перемещение может осуществляться вручную, а в больших, где усилие

5 притяжения торцов шунта 3 к пластинам 2 достигает значительной величины, могут применяться различного рода усилителя (например, рычажные) и механизмы (например, винтовой), а также приводы в виде гид- ро-или пневмоцилиндров и т.п.

Устройство по примеру 1 работает следующим образом.

В исходном состоянии шунт 3 находится в рабочем положении непосредственно у магнита 1, При этом магнитный поток, создаваемый магнитом 1, замыкается через полюсные пластины 2 и шунт 3. Затем в рабочее пространство между пластинами 2 свободно помещается опока 5 с ферромагнитным формовочным материалом 6, имеющим магнитную проницаемость до 12, и газифицируемыми моделями 7 и устанавливается на опоры 8. Шунт 3 перемещается в направлении, перпендикулярном оси маг- нита (по вертикали вниз). При этом большая часть магнитного потока изменяет свое направление на противоположное и замыкается через формовочный ферромагнитный материал 6, намагничивая его и придавая ему прочность. Чем дальше удален шунт 3 от магнита 1 и полюсных пластин 2, тем большая часть магнитного потока замыкается через формовочный материал 6 и тем большую прочность приобретает форма. Изменяя положение шунта 3 относительно магнита 1 и пластины 2, можно установить необходимое значение индукции и,, следовательно, прочности фермы. Поэтому после заливки формы расплавом и частичного затвердевания отливки шунт перемещается снова к магниту 1 для уменьшения прочности формы и обеспечения более свободной усадки отливки, что уменьшает ее напряженное состояние и брак по трещинам и короблению. Когда шунт 3 переместится в исходное положение (к магниту 1) магнитный поток вновь замкнется через него, форма разупрочнится и опока 5 с формовочным материалом 6 и отливкой может быть свободно удалена из устройства, так как ее притяжение к полюсным пластинам 2 практически малозаметно. Цикл закончен.

Пример 2. Устройство (фиг.З и 4) содержит один постоянный магнит 1. расположенный между двумя параллельными полюсными пластинами у одного из их торцов, и ферромагнитный шунт 3 в виде пластины, размещенной вертикально сбоку постоянного магнита 1 и примыкающей к торцам пластины 2, причем продольные оси магнита 1 и шунта 3 параллельны. Пластины 2 и магнит 1 образуютС-образный мэгнитопро- вод с рабочим пространством для размещения опоки 5 с формовочным материалом 6. Шунт 3 имеет возможность перемещения относительно магнита 1 и пластины 2 в плоскости, параллельной оси магнита 1, по вертикали. Устройство может быть оснащено цапфами или ручками для переноски.

Устройство по примеру 2 работает следующим образом.

После установки опоки 5 на модельную плиту (не показана), заполнения ее формо- 5 вочным материалом 6 и уплотнения его на модельную плиту устанавливается устройство таким образом, чтобы его пластины 2 охватывали противоположные стенки опоки 6. При этом шунт 3 находится у магнита 1 (во

10 введенном положении) и магнитный поток замыкается через него. Площадь соприкосновения пластины 2 и шунта максимальна. Затем шунт 1 удаляется из устройства вертикально вверх (или вниз), а магнитный по15 ток изменяет свое направление на противоположное и замыкается через формовочный материал 6, намагничивая его и придавая ему максимальную прочность. После удаления модели полуформа готовится

0 к сборке с аналогичной полуформой, и собранная форма заливается расплавом. Затем по нёферромагнитн.ым направляющим 4 в зазор между пластинами 2 постепенно вводится (вручную или с помощью механиз5 ма) шунт 3. При этом, чем больше будет площадь соприкосновения торцов шунта 3 с пластинами 2, тем больший магнитный поток будет замыкаться через шунт 3, уменьшая тем самым магнитный поток через

0 формовочный материал б и, соответственно, прочность формы. Изменяя положение шунта 3 относительно пластины 2 и магнита 1, можно управлять податливостью формы и создать условия для более свободной усад5 ки отливки и уменьшать ее напряженное состояние и брак по трещинам и короблению. При полном введении шунта 3 в зазор между пластинами 2 практически весь магнитный поток замыкается через шунт, фор0 ма разупрочняется и устройство может быть отделено от опок 5, в которых остается до полного затвердевания отливка. Цикл закончен.

Пример 3. Устройство (фиг.5 и 6)

5 содержит два постоянных магнита 1, расположенных между двумя плоскопараллельными полюсными пластинами 2 у их противоположных торцов, два ферромагнитных шунта в виде пластины, перемещае0 мой с помощью винтового механизма 9 вдоль неферромагнитных направляющих 4. Пластины 2 и магниты 1 образуют -образ- ный магнитопровод с рабочим пространством между магнитами 1 для размещения

5 опоки5 с формовочным материалом 6. Шунты 3 имеют возможность перемещения относительно магнитов 1 и пластин 2 в горизонтальном направлении, перпендикулярном оси магнитов 1. т.е. вбок. В зависимости от размеров и массы устройство

может быть снабжено цапфами или ручками для переноски. Оба магнита обращены одноименными полюсами к одной пластине.

Устройство по примеру 3 работает следующим образом.

После установки опоки 5 на модельную плиту (не показана), заполнения ее ферромагнитным формовочным материалом 6 и уплотнения его на модельную плиту устанавливается также и устройство. При этом его пластины 2 охватывают опоку 5. В это время шунты 3 находятся в непосредственной близости у магнитов 1, их вертикальные торцы соприкасаются с пластинами 2 и магнитный поток практически полностью замыкается через них. Затем шунты 3 с помощью винтового механизма 9 перемещаются вбок в направлении от магнита 1. Когда вертикальные торцы шунтов 3 перестанут соприкасаться с полюсными пластинами 2, часть магнитного потока, замыкающегося через шунты 3, станет замыкаться через формовочный материал 6. Его частицы начнут намагничиваться и сцепляться друг с другом, форма начнет приобретать прочность. По мере удаления шунта 3 от магнита 1 и пластин 2 все большая часть магнитного потока будет проходить через формовочный материал и все меньшая часть - через шунты 3. По достижении полуформой необходимой прочности модель удаляется известным об- разом и произодится соединение двух пол-, уформ, Собранная форма заливается расплавом. После этого, по мере образования на отливке затвердевшей Корочки, приближаются к магниту 1 и пластинам 2 шунты 3 с помощью винтового механизма 9. При этом часть магнитного потока, проходящего через форму, изменит свое направление и станет замыкаться через шунт 3. Произой- дет уменьшение прочности формы и увеличение ее податливости, что благоприятно скажется на снижении усадочных напряжений в отливке. Когда шунты 3 полностью переместятся в исходное положение к магниту 1 магнитный поток вновь замкнется через шунты 3, форма разупрочнится и устройство может быть свободно отделено от опоки 5, так как ее притяжение к полюсным пластинам 2 практически мало. Цикл закончен. По сравнению с устройством по примеру 2 устройство имеет меньший поток рассеяния и обеспечивает повышенную прочность формы при одинаковых ее габаритах. Кроме того, устройство обладает бо- лее широкими возможностями в регулировании прочности и податливости формы.

Пример 4- Устройство (фиг.7 и 8) содержит четыре постоянных магнита 1Л

расположенных между двумя плоскопараллельными пластинами 2 с трех сторон рабочего пространства, четыре ферромагнитных шунта 3 в виде пластины, перемещаемой

вручную или с помощью механизма (не показан) относительно магнитов 1 и пластин 2 по неферромагнитным направляющим 4, Пластины 2 и магниты 1 образуют закрытое стрех сторон рабочее пространство для раз0 мещения в нем опоки 5 с формовочным материалом б путем ее установки на опоры 8. Шунты 3, расположенные с боковых сторон рабочего пространства (опоки), имеют возможность перемещения относительно соот5 ветствующих магнитов 1 в вертикальном направлении (вверх или вниз), а шунты 3, размещенные у магнитов 1, расположенных со стороны контрлада (дна) опоки 5, имеют возможность перемещения относительно

0 соответствующих магнитов 1 в горизонтальном направлении вбок, В обоих случаях шунты 3 перемещаются в плоскости, параллельной оси магнитов 1. В зависимости от размеров и массы устройство и опока могут

5 быть снабжены цапфами или ручками для переноски. Все магниты обращены одноименными полюсами к одной пластине.

Устройство по примеру 4 работает следующим образом.

0 После установки опоки 5 с формовочным материалом 6 и разовой моделью 7 в рабочее пространство устройства на опоры 8 шунты 3 перемещаются в направлении от магнитов 1. После удаления шунтов 3 маг5 нитный поток, создаваемый каждым из магнитов 1, замыкается через формовочный материал б, намагничивая его частицы и придавая прочность форме. Магнитные потоки соседних магнитов 1 складываются с

0 увеличением прочности формы, Затем модель 7 удаляется известным образом (выжиганием, расплавлением, растворением) и форма заливается расплавом. По направляющим 4 постепенно вводятся шунты 3 для

5 уменьшения прочности формы и увеличения ее податливости в соответствии с уменьшением линейных размеров в затвердевающей отливке в результате усадочных процессе. Шунты могут вводиться одновре0 менно или в определенном порядке, соответствующем уменьшению прочности на определенном участке формы (отливки). Это позволяет уменьшить внутренние напряжения в отливке и снизить брак по трещинам

5 и короблению. После полного ввода шунтов 3 (возвращения их в исходное положение) форма разул рочняется и опока 5 вместе с формовочным материалом б и отливкой удаляется из рабочего пространства. Цикл закончен.

По сравнению с устройством по примеру 3 предлагаемое устройство обеспечивает более высокую прочность формы при одинаковых ее размерах и имеет ббльшую эффективность использования рабочего магнитного потока, так как уменьшает поток рассеяния со стороны контрлада опоки 5. Кроме того, оно имеет широкие возможности по управлению прочностью формы. По сравнению с прототипом изобретение имеет пониженную себестоимость за счет уменьшения числа постоянных магнитов и шунтов, что приводит к упрощению конструкции и удешевляет ее изготовление; пони- женную трудоемкость изготовления формы за счет уменьшения числа шунтов, которые необходимо перемещать для коммутации магнитного потока, а также за счет устранения нарощалки; расширенные технологические возможности за счет обеспечения изготовления форм для отливок различных наименований,

Формула из обре тени я 1, Устройство для изготовления магнитных форм, содержащее постоянные магниты, шунты из магнитомягкого материала,

установленные с возможностью возвратно- поступательного перемещения относительно магнитов, и магнитопровод, отличающееся тем, что, с целью снижения себестоимости устройства и трудоемкости процесса изготовления форм и расширения технологических возможностей путем обеспечения изготовления форм для отливок различных типоразмеров, магнитопровод

представляет собой две полюсные пластины, между которыми расположены форма и один или несколько постоянных магнитов, торцы которых соединены с полюсными пластинами, а шунты установлены с наружной стороны каждого из магнитов с возможностью перемещения в направлении от магнита и выхода их за габариты полюсных пластин.

2. Устройство по п. 1, о т л и ч а ю щ е ес я тем. что шунты установлены с возможностью перемещения в направлении, параллельном оси магнитов.

3. Устройство по п. 1. о т л и ч а ю щ е е- с я тем, что шунты установлены с возможностью перемещения в направлении, пер- пендикулярно м оси магнитов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для изготовления, транспортирования и сборки магнитных форм | 1988 |

|

SU1675021A1 |

| ОСНАСТКА ДЛЯ НАМАГНИЧИВАНИЯ ЛИТЕЙНЫХ МАГНИТНЫХ ФОРМ | 1991 |

|

RU2016694C1 |

| Способ изготовления магнитной разъемной формы | 1990 |

|

SU1777977A1 |

| Магнитная разъемная форма | 1990 |

|

SU1777976A1 |

| Магнитная литейная форма | 1984 |

|

SU1245398A1 |

| Устройство для изготовления магнитной разъемной формы | 1985 |

|

SU1289586A1 |

| Магнитная разъемная форма и транспортное средство для магнитной разъемной формы | 1987 |

|

SU1675020A1 |

| Магнитная разъемная форма | 1989 |

|

SU1669631A1 |

| НАМАГНИЧИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РАЗЪЕМНОЙ МАГНИТНОЙ ФОРМЫ | 1997 |

|

RU2118226C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ РАЗЪЕМНЫХ ФОРМ | 1994 |

|

RU2080205C1 |

Изобретение относится к литейному .производству и может быть использовано для изготовления разовых магнитных форм. Цель изобретения - снижение себестоимости устройства и трудоемкости изготовления форм и расширение технологических возможностей. Устройство содержит постоянный магнит, расположенный между параллельными полюсными пластинами, и ферромагнитные шунты, размещенные с возможностью перемещения отйосительно магнита и полюсных пластин. 2 з.п. ф-лы, 8 ил.

ФМ.1

1

Фиг, 2

ГО

co

сгэ

С

Го

У

сп

У yj

cr

го

RSS fcESS

l/y/XX/X/XX/J

,/

fcESS

j-с

l/y/XX/X/XX/J

Фае. 8

| Литейная магнитная разъемная форма | 1985 |

|

SU1311839A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Магнитная литейная форма | 1984 |

|

SU1245398A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-15—Публикация

1989-11-27—Подача