Изобретение относится к металлургии, а именно к непрерывной разливке полых заготовок.

Известно устройство для непрерывной разливки полых заготовок, содержащее кристаллизатор и дорн, между которыми формируется полая заготовка.

Основным недостатком данного устройства является то, что получаемые полые заготовки имеют литую структуру и соответственно невысокие механические свойства. Для повышения механических свойств полые заготовки подвергают пластичной обработке, что является дорогостоящим процессом.

Прототипом изобретения является устройство для получения трубных заготовок, содержащее кристаллизатор с конически расширяющимися вниз стенками, по оси которого сверху установлен приводной вал, и закрепленную по нижнему срезу вала в его нижней части оправку с раскатными роликами. В приводном вале выполнены каналы для подачи расплава и газа. В этом устройстве заготовка формируется напылением между стенками кристаллизатора и раскатными роликами, причем одновременно производится пластическая деформация полой заготовки.

Недостатком устройства является неравномерность пластической деформации стенки заготовки, поскольку толщина предварительно сформированной стенки (до начала ее деформации раскатными роликами) неравномерна, т.к. образуется путем напыления на стенках кристаллизатора, что снижает качество заготовки.

Целью изобретения является повышение качества заготовки.

Это достигается тем, что в устройстве, содержащем кристаллизатор, дорн, приводной вал и оправку с раскатными роликами, при этом рабочая полость кристаллизатора на уровне раскатных роликов выполнена с конически расширенным книзу участком, приводной вал установлен (в дорне соосно с ним, оправка с раскатными роликами закреплена на нижнем торце дорна, а рабочая полость кристаллизатора выполнена с верхним и нижним цилиндрическими участками, между которыми расположен конический участок, при этом соотношение диаметров нижнего и верхнего цилиндрических участков 1,05...1,5. Оси раскатных роликов расположены под углом 1...5о в тангенциальной плоскости оси дорна.

Выполнение кристаллизатора на уровне раскатных роликов, конически расширяющихся книзу, и сопряжение этого участка с последующим цилиндрическим участком диаметром 1,05-1,50 его верхнего цилиндрического участка объясняется степенью деформации заготовки, что определяет ее качество. Минимальное значение степени деформации обусловлено минимальной проработкой простым сглаживанием наружных дефектов на внутренней поверхности полой заготовки - следы рифления кристаллизатора, складки, заливины и др. Высота этих дефектов не превышает 5% радиуса внутренней поверхности заготовки. Поэтому минимальное значение диаметра нижнего цилиндрического участка кристаллизатора принято равным 1,05 диаметра верхнего цилиндрического участка.

Максимальное значение степени деформации ограничено пределом прочности заготовки и появлением на ее поверхности трещин и находится в области 50%. Поэтому максимальное значение диаметра нижнего цилиндрического участка кристаллизатора принято равным 1,5 диаметра его верхнего цилиндрического участка.

Наклон осей роликов в тангенциальной плоскости к оси дорна в 1-5о объясняется следующим. От угла наклона ролика к оси дорна зависит величина вертикальной составляющей силы вытягивания заготовки. Для уменьшения усилия вытягивания на затравке необходимо оси раскатных роликов развернуть в плоскости, перпендикулярной радиусу заготовки так, чтобы плоскость вращения ролика вокруг собственной оси пересекалась с внутренней поверхностью заготовки по винтовой линии. Угол наклона ролика в тангенциальной плоскости к оси дорна в 1о обеспечивает это условие.

При увеличении угла наклона ролика к оси дорна увеличивается износ ролика. При наклоне ролика к оси дорна больше 5о износ ролика значительно возрастает, поэтому угол наклона ролика целесообразно ограничить 5о.

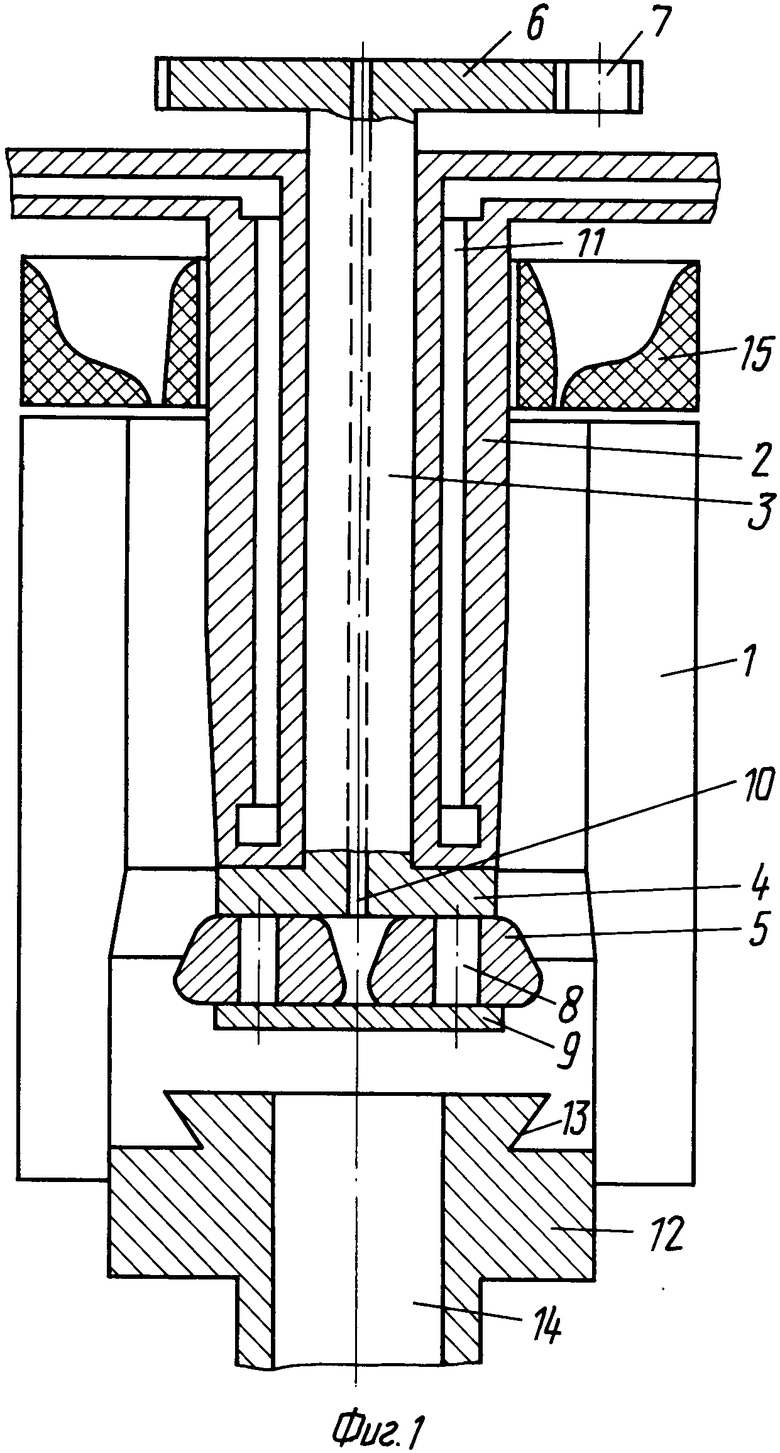

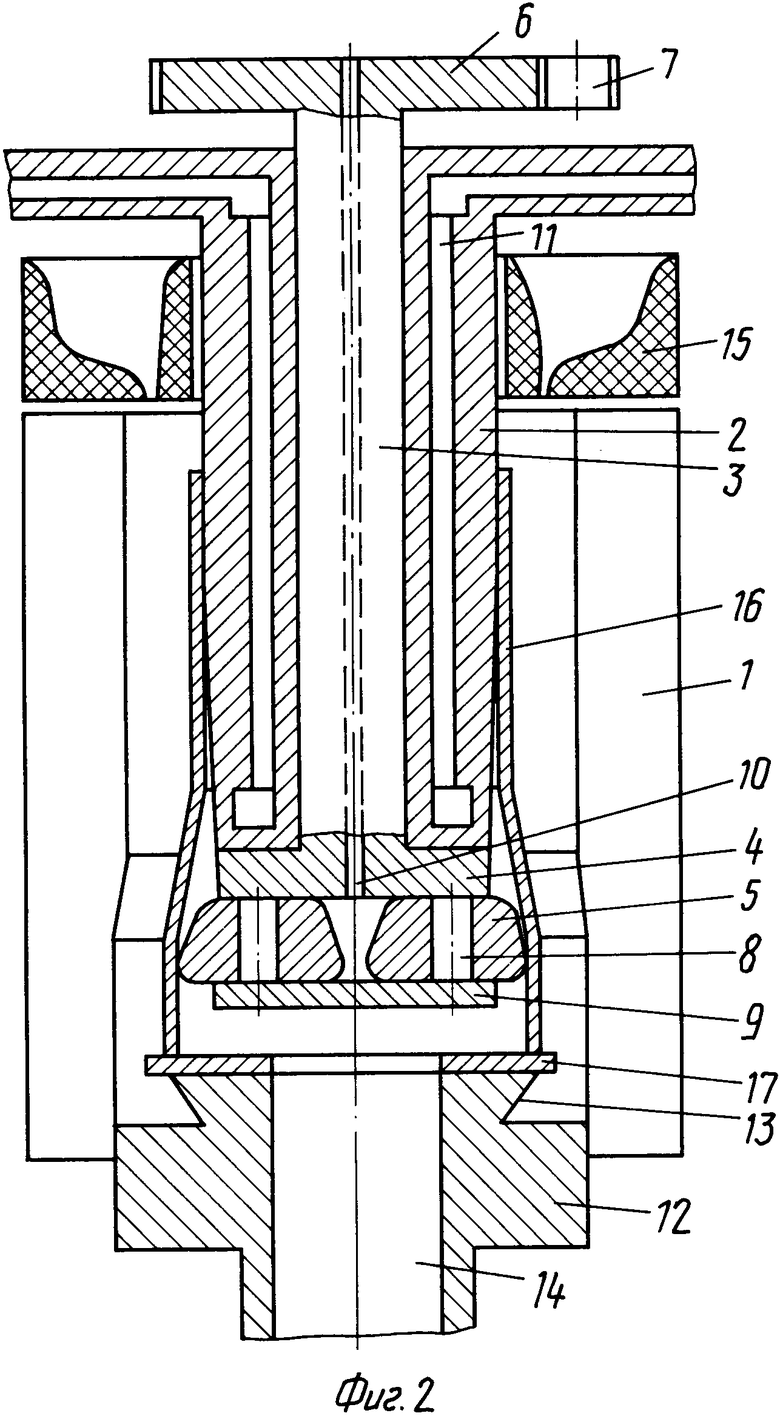

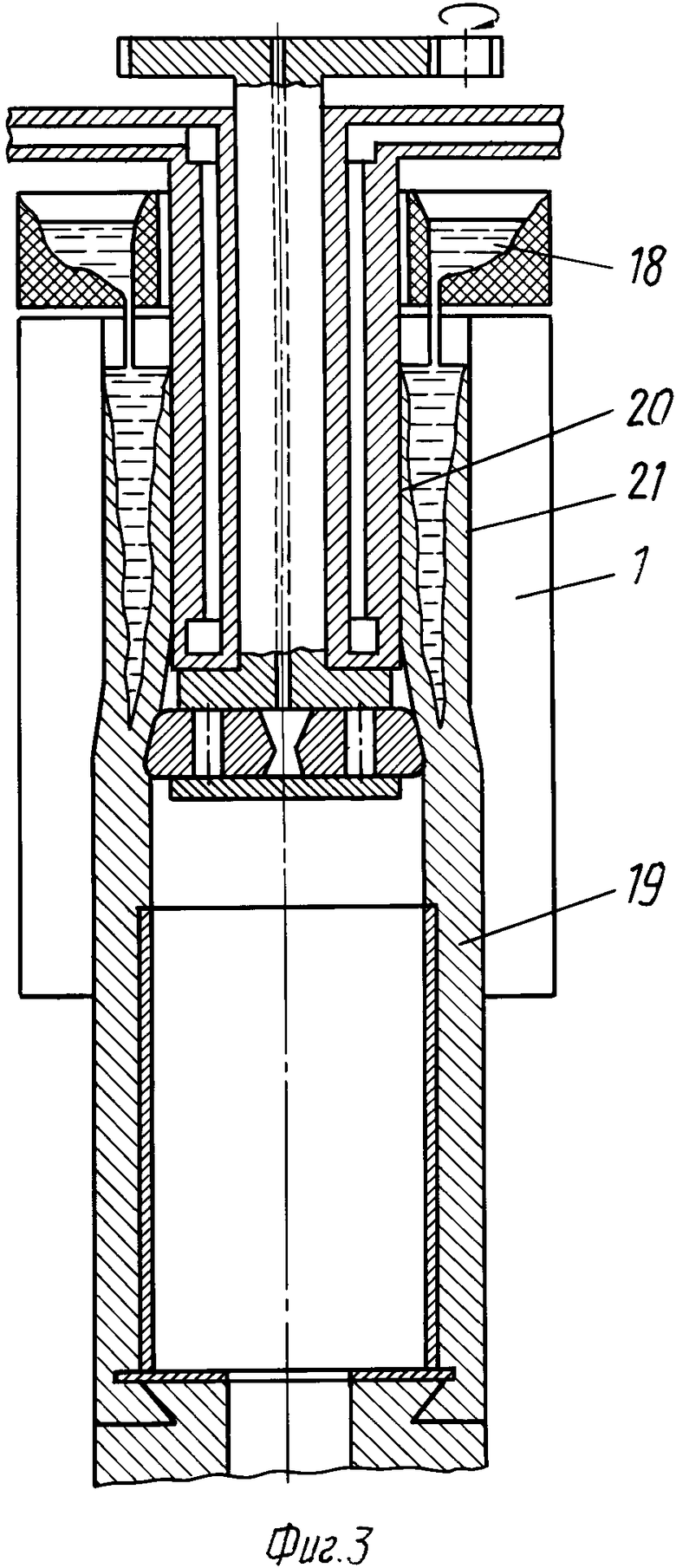

На фиг. 1 изображено устройство, продольный разрез; на фиг.2 - то же, перед началом разливки; на фиг.3 - то же, в момент разливки металла.

Устройство содержит кристаллизатор 1 с установленным в нем дорном 2, внутри которого соосно установлен приводной вал 3. По нижнему срезу приводного вала жестко закреплена оправка 4 с раскатными роликами 5.

Приводной вал 3 жестко соединен с зубчатым колесом 6, связанным с приводной шестерней 7. Раскатные ролики 5 расположены на осях 8, укрепленных в оправке 4 и жестко связанных фланцем 9. Внутри приводного вала 3 выполнен канал 10 для подачи охладителя. В дорне 2 выполнены каналы 11 для подачи охладителя.

Устройство также содержит затравку 12 с продольным пазом 13 в виде "ласточкина хвоста", отверстие 14 для протока охладителя, разливочную чашу 15, а также ступенчатую трубу 16 с приваренным днищем 17. На фиг.3 обозначены жидкий металл 18, раскатанная заготовка 19, затвердевшая на дорне корка 20 заготовки, затвердевшая на стенке кристаллизатора корка 21 заготовки.

Устройство работает следующим образом.

Перед разливкой металла на затравку 12 устанавливают ступенчатую трубу 16 и вводят снизу в устройство. Труба 16 охватывает дорн 2 и ролики 4 по периметру.

В канале кристаллизатора 1, дорна 2 и приводного вала 3 подают охладитель. Чашу 15 разогревают, а затем в нее подают жидкий металл 18. Металл заполняет полость между кристаллизатором 1, трубой 16 и затравкой 12. Перед тем, как уровень металла достигнет верхнего края трубы 16, включают механизм вращения приводного вала 3 и механизм перемещения затравки 12. Вместе с приводным валом 3 вращается оправка 4 и ролики 5 обкатываются по внутренней поверхности трубы 16. За счет тепла жидкого металла труба 16 разогревается, и ее сопротивление деформированию снижается. За счет усилий вытягивания и раскатки происходит деформация трубы 16 и заготовки 19 в радиальном и осевом направлениях. Внутренний диаметр трубы 16 становится равным диаметру окружности, описанной вокруг раскатных роликов 5, т.е. внутреннему диаметру готовой деформированной заготовки 19. В процессе начала разливки металла и вытягивания заготовки 19 труба 16 предохраняет механизмы оправки 4 и роликов 5 от попадания на них жидкого металла. В районе мениска металла после того, как труба 16 переместится вниз вместе с заготовкой 19, металл контактирует с дорном 2, а корочка заготовки формируется при ее движении вниз, что предохраняет ее зависание на дорне 2. После вытягивания трубы 16 из кристаллизатора 1 значения скорости вытягивания заготовки 19 и частоты вращения оправки 4 выводятся на рабочий режим.

При установившемся режиме отливки и раскатки заготовки 19 при рабочей скорости вытягивания жидкая фаза заканчивается до начала деформирования.

За счет постоянного деформирования заготовки ее внутренние слои уплотняются, что обеспечивает высокое качество заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2103105C1 |

| МЕХАНИЗМ ДЛЯ ВЫТЯГИВАНИЯ СЛИТКОВ КРУГЛОГО СЕЧЕНИЯ С ОДНОВРЕМЕННЫМ ВРАЩЕНИЕМ ИХ ВОКРУГ ПРОДОЛЬНОЙ ОСИ В МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 2006 |

|

RU2323800C2 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2434710C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| ЗАТРАВКА ДЛЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ ЗАГОТОВОК | 1998 |

|

RU2155650C2 |

| Способ определения усадки полых слитков из металлов и сплавов | 1984 |

|

SU1271636A1 |

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2006337C1 |

| ДОРН С ИЗМЕНЯЮЩЕЙСЯ КОНУСНОСТЬЮ РАБОЧЕЙ ПОВЕРХНОСТИ ДЛЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 2013 |

|

RU2516414C1 |

| Машина для полунепрерывного литья металлов | 1983 |

|

SU1103940A1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАДРАТНЫХ ЗАГОТОВОК | 1990 |

|

RU2017568C1 |

Изобретение относится к металлургии. Устройство содержит кристаллизатор, дорн, приводной вал и оправку с раскатными роликами, при этом рабочая полость кристаллизатора на уровне раскатных роликов выполнена с конически расширенным книзу участком, приводной вал установлен в дорне соосно с ним, оправка с раскатными роликами закреплена на нижнем торце дорна, а рабочая полость кристаллизатора выполнена с верхним и нижним цилиндрическим участками, между которыми расположен конический участок. При этом соотношение диаметров нижнего и верхнего цилиндрических участков 1,05...1,5. Оси раскатных роликов расположены под углом 1...5° в тангенциальной плоскости оси дорна. 1 з.п.ф-лы, 3 ил.

| Установка для получения трубных заготовок | 1974 |

|

SU511995A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1990-12-07—Подача