выдержки и перемещения дорна 2 с одновременным измерением усилия трения датчиком 7. Повышение точности измерения достигается за счет определения усадки в процессе остывания слитка при различных температурах. 1 э.п. ф-лы, А ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья полых заготовок и устройство для его осуществления | 1984 |

|

SU1284652A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ СОСТАВНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2097164C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2103105C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| Дорн для машины непрерывного литья полых заготовок | 1986 |

|

SU1362564A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЗАГОТОВОК ПОСТОЯННОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ НЕОГРАНИЧЕННОЙ ДЛИНЫ | 2022 |

|

RU2796558C1 |

| Способ непрерывного литья полых заготовок | 1989 |

|

SU1703244A1 |

| ДОРН С УПРАВЛЯЕМЫМ ПРОФИЛЕМ РАБОЧЕЙ ПОВЕРХНОСТИ ДЛЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 2013 |

|

RU2543627C2 |

| ДОРН С ИЗМЕНЯЮЩЕЙСЯ КОНУСНОСТЬЮ РАБОЧЕЙ ПОВЕРХНОСТИ ДЛЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 2013 |

|

RU2516414C1 |

| ДОРН КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 2013 |

|

RU2517094C1 |

Изобретение относится к металлургии и может быть использовано в установках непрерывного литья полых слитков из металлов и сплавов,- обладающих преимущественно предусадочным расширением. Цель изобретения - повышение точности измерения усадки внутренней поверхности слитка. Способ осуществляется путем подачи расплава в кристаллизатор 1 с дорном .2, (Л

Изобретение относится к металлургии в области непрерывного литья и может быть использовано в установках непрерывного литья полых слитков из металлов и сплавов, преимущественно обладающих предусадочным расширением.

. Цель изобретения - повышение точности измерения усадки внутренней поверхности слитка.

На фиг. 1 показано устройство для измерения усадки полых слитков;на фиг. 2 схема определения усадки полых слитKOBf на фиг. 3 - зависимость линейной усадки полых слитков от температуры и времени охлаждения; на фиг. 4 зависимость конструктивньк параметров дорна от скорости разливки.

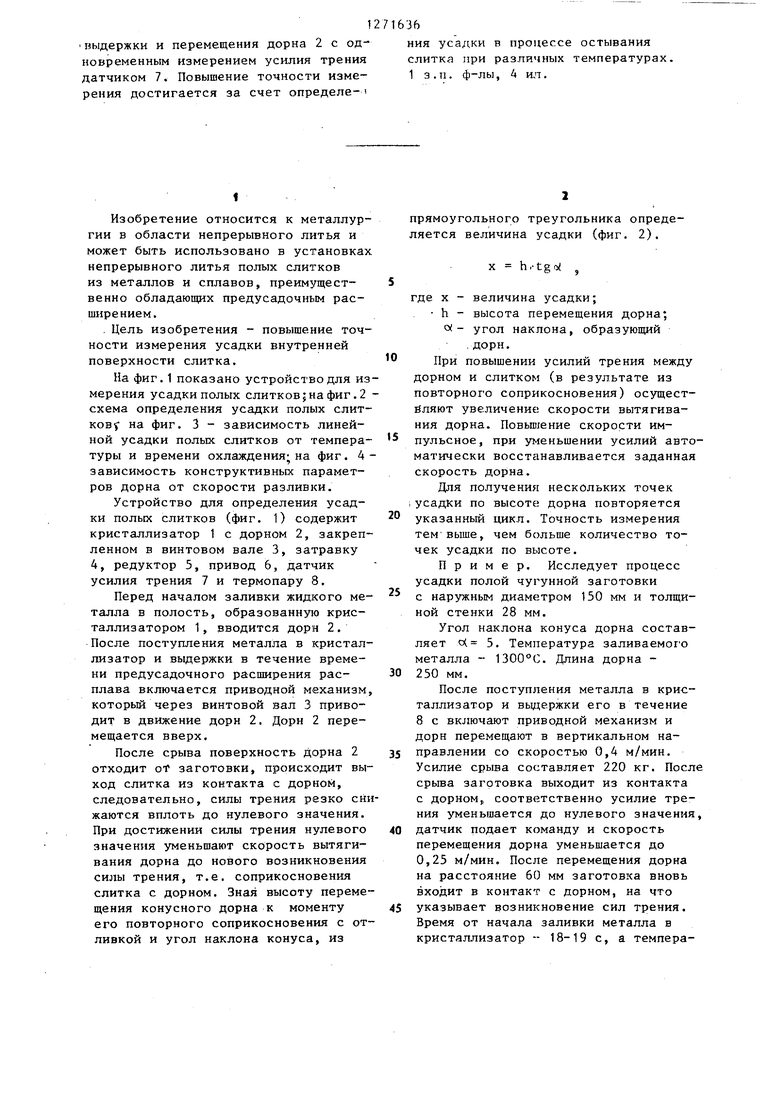

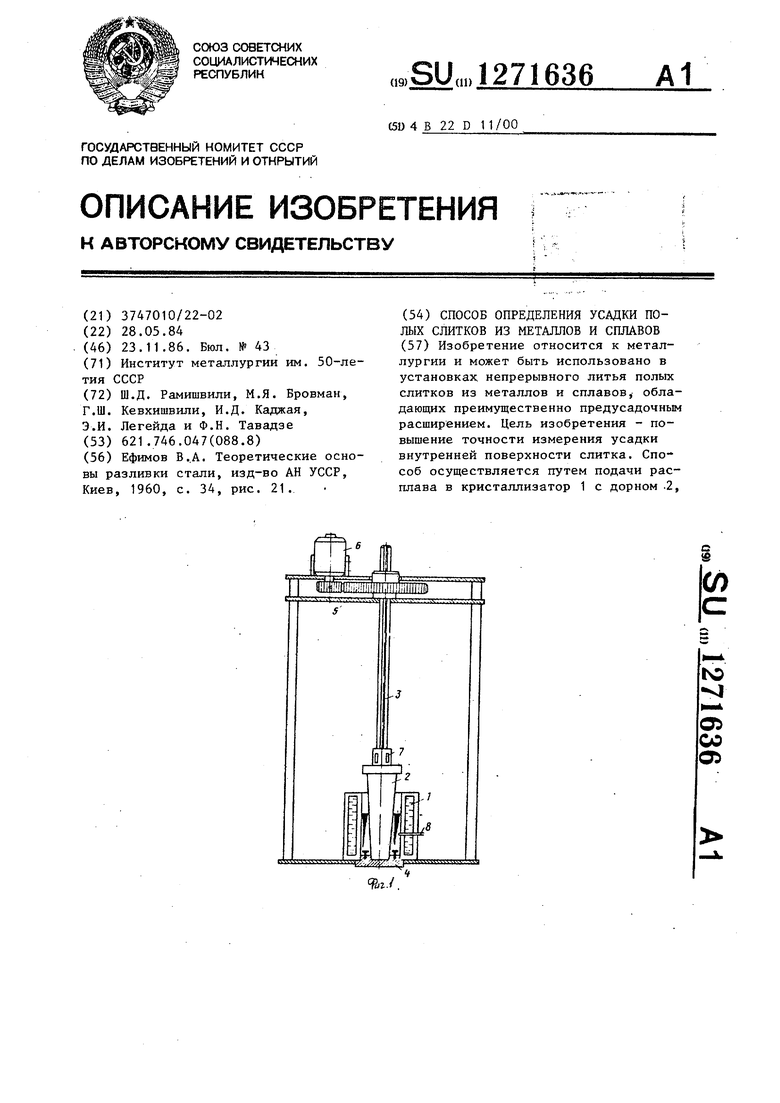

Устройство для определения усадки полых слитков (фиг. 1) содержит кристаллизатор 1 с дорном 2, закрепленном в винтовом вале 3, затравку 4, редуктор 5, привод 6, датчик усилия трения 7 и термопару 8.

Перед началом заливки жидкого металла в полость, образованную кристаллизатором 1, вводится дорн 2. После поступления металла в кристаллизатор и выдержки в течение времени предусадочного расширения расплава включается приводной механизм который через винтовой вал 3 приводит в движение дорн 2. Дорн 2 перемещается вверх.

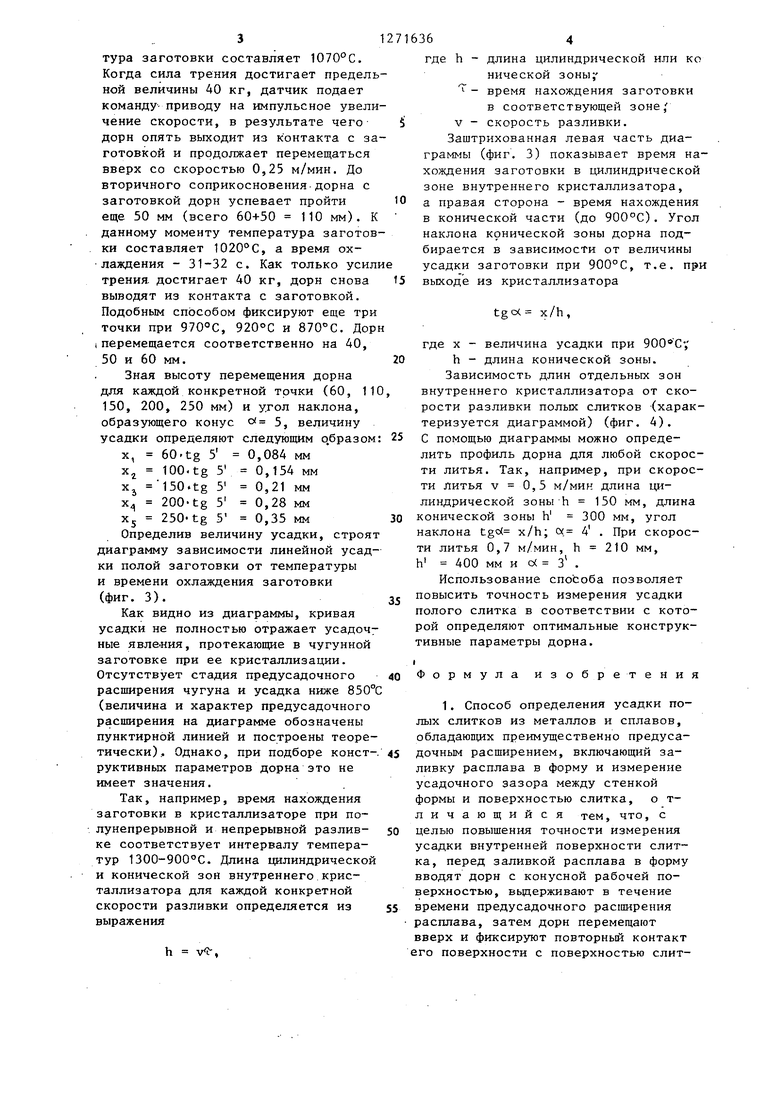

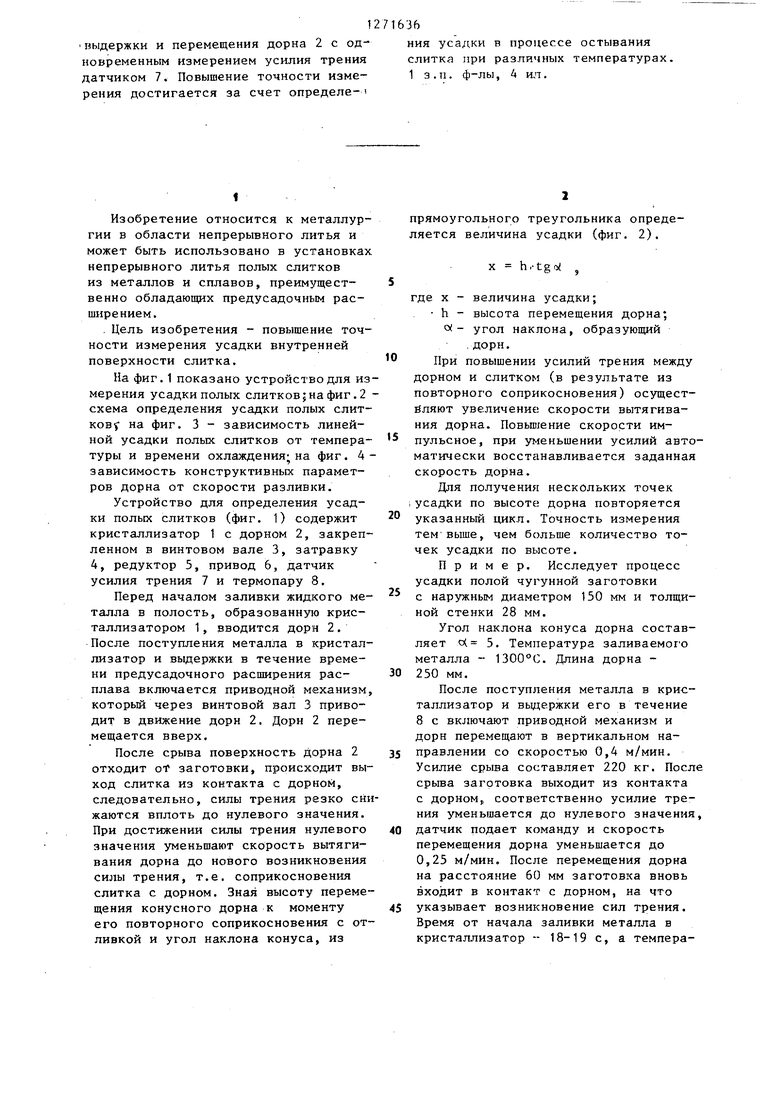

После срыва поверхность дорна 2 отходит of заготовки, происходит выход слитка из контакта с дорном, следовательно, силы трения резко снижаются вплоть до нулевого значения. При достижении силы трения нулевого значения уменьшают скорость вытягивания дорна до нового возникновения силы трения, т.е. соприкосновения слитка с дорном. Зная высоту перемещения конусного дорна к моменту его повторного соприкосновения с отливкой и угол наклона конуса, из

прямоугольного треугольника определяется величина усадки (фиг. 2).

X h,-tgu ,

где X - величина усадки;

h - высота перемещения дорна; о( - угол наклона, образующий

дорн.

При повышении усилий трения между дорном и слитком (в результате из повторного соприкосновения) осущестйляют увеличение скорости вытягивания дорна. Повьшшние скорости импульсное, при уменьшении усилий автоматически восстсшавливается заданная скорость дорна.

Для получения нескольких точек I усадки по высоте дорна повторяется указанный цикл. Точность измерения темвыше, чем больше количество точек усадки по высоте.

Пример. Исследует процесс усадки полой чугунной заготовки с наружным диаметром 150 мм и толщиной стенки 28 мм.

Угол наклона конуса дорна составляет с( 5. Температура заливаемого металла - 1300°С. Длина дорна 250 мм.

После поступления металла в кристаллизатор и вьщержки его в течение 8 с включают приводной механизм и дорн перемещают в вертикальном направлении со скоростью 0,4 м/мин.

Усилие срыва составляет 220 кг. После срьша заготовка выходит из контакта с дорном, соответственно усилие трения уменьшается до нулевого значения, датчик подает команду и скорость перемещения дорна уменьшается до 0,25 м/мин. После перемещения дорна на расстояние 60 мм заготовка вновь входит в контакт с дорном, на что указывает возникновение сил трения. Время от начала заливки металла в кристаллизатор -- 18-19 с, а темпера31271

тура заготовки составляет 1070°С. Когда сила трения достигает предельной величины 40 кг, датчик подает команду- приводу на импульсное увеличение скорости, в результате чего 5i дорн опять выходит из контакта с заготовкой и продолжает перемещаться вверх со скоростью 0,25 м/мин. До вторичного соприкосновения-дорна с заготовкой дорн успевает пройти Ю еще 50 мм (всего 60+50 110 мм). К анному моменту температура заготовки составляет 1020°С, а время охаждения - 31-32 с. Как только усилие трения, достигает 40 кг, дорн снова t5 выводят из контакта с заготовкой. Подобным способом фиксируют еще три точки при 970°С, 920°С и 870°С. Дорн перемещается соответственно на 40, 50 и 60 мм.20

Зная высоту перемещения дорна ля каждой конкретной точки (60, 110, 150, 200, 250 мм) и угол наклона, образующего конус о( 5, величину садки определяют следующим о.бразом: 25 X, 60.tg 5 0,084 мм

х 100.tg 5 0,154 мм

Xj 150.tg 5 0,21 мм

х 200tg 5 0,28 мм

Xj 250-tg 5 0,35 мм

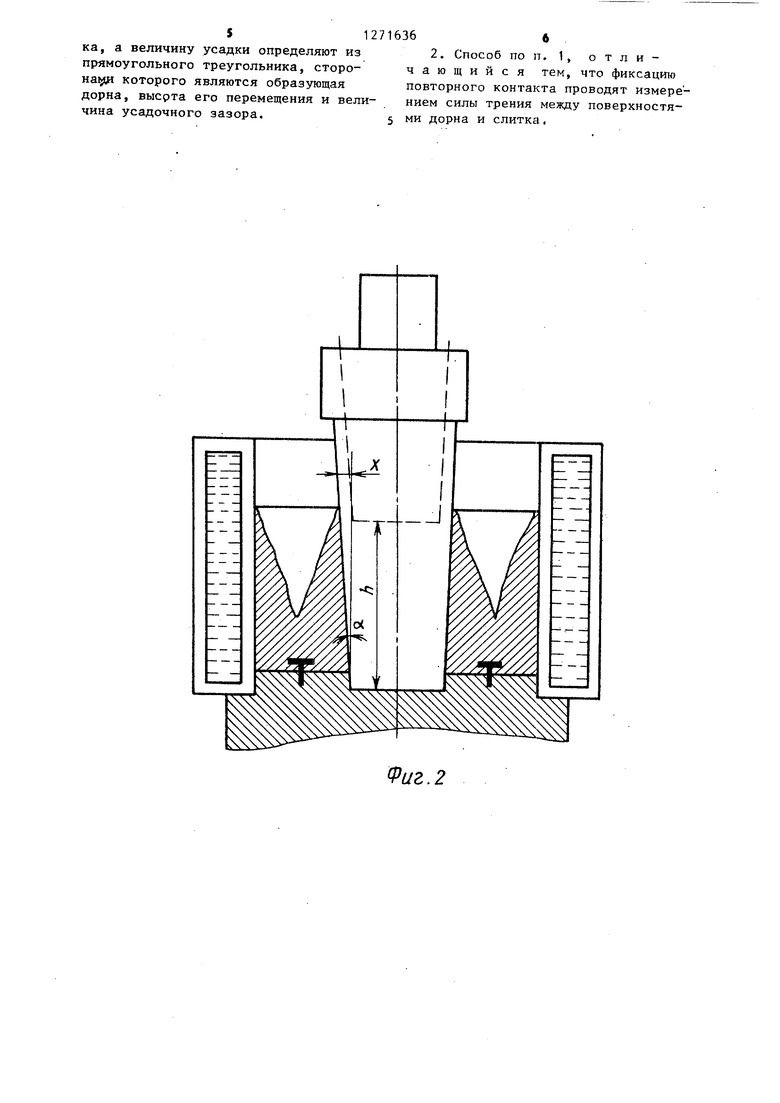

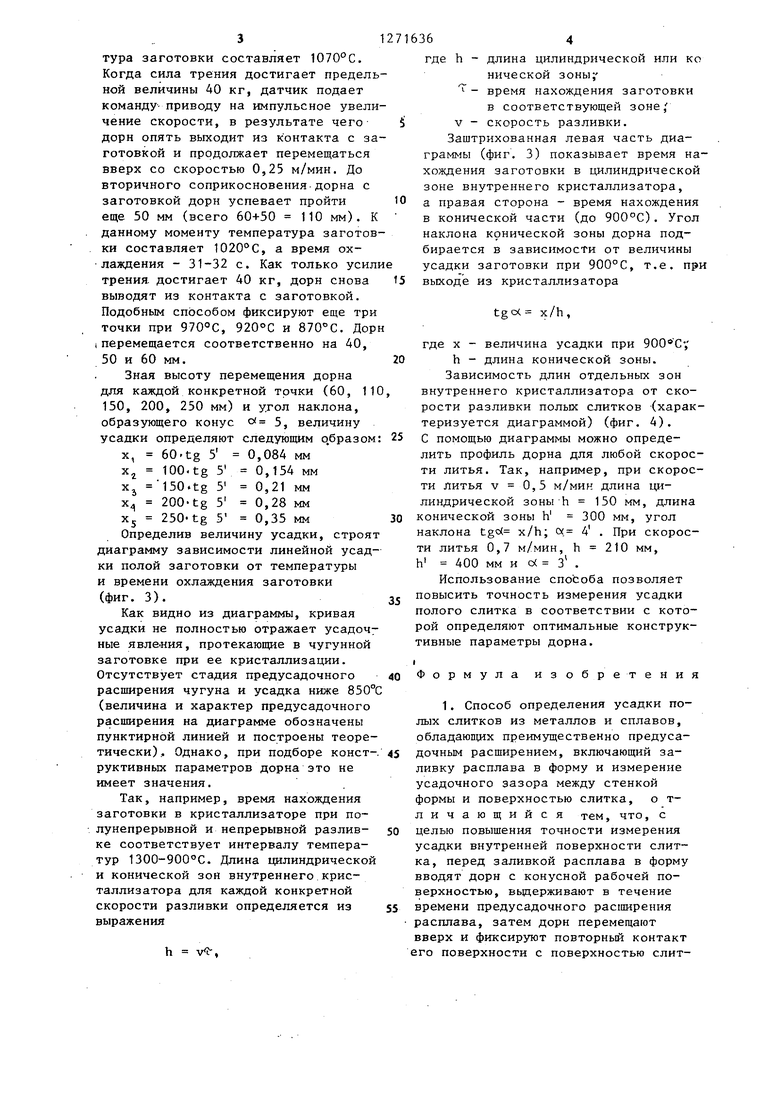

Определив величину усадки, строя диаграмму зависимости линейной усадки полой заготовки от температуры и времени охлаждения заготовки (фиг. 3).

Как видно из диаграммы, кривая усадки не полностью отражает усадочные явле-ния, протекающие в чугунной заготовке при ее кристаллизации. Отсутствует стадия предусадочного расширения чугуна и усадка ниже 850° (величина и характер предусадочного расширения на диаграмме обозначены пунктирной линией и построены теоретически). Однако, при подборе конструктивных параметров дорна это не имеет значения.

Так, например, время нахождения заготовки в кристаллизаторе при полунепрерывной и непрерывной разливке соответствует интервалу температур 1300-900°С. Длина цилиндрической и конической зон внутреннего кристаллизатора для каждой конкретной скорости разливки определяется из выражения

h v,

6364

где h - длина цилиндрической или ко

нической зоны; время нахождения заготовки

в соответствующей зоне, V - скорость разливки. Заштрихованная левая часть диаграммы (фиг. 3) показывает время нахождения заготовки в цилиндрической зоне внутреннего кристаллизатора, а правая сторона - время нахождения в конической части (до 900°С). Угол наклона конической зоны дорна подбирается в зависимости от величины усадки заготовки при 900°С, т.е. пр выходе из кристаллизатора

tgc x/h,

где X - величина усадки при ,

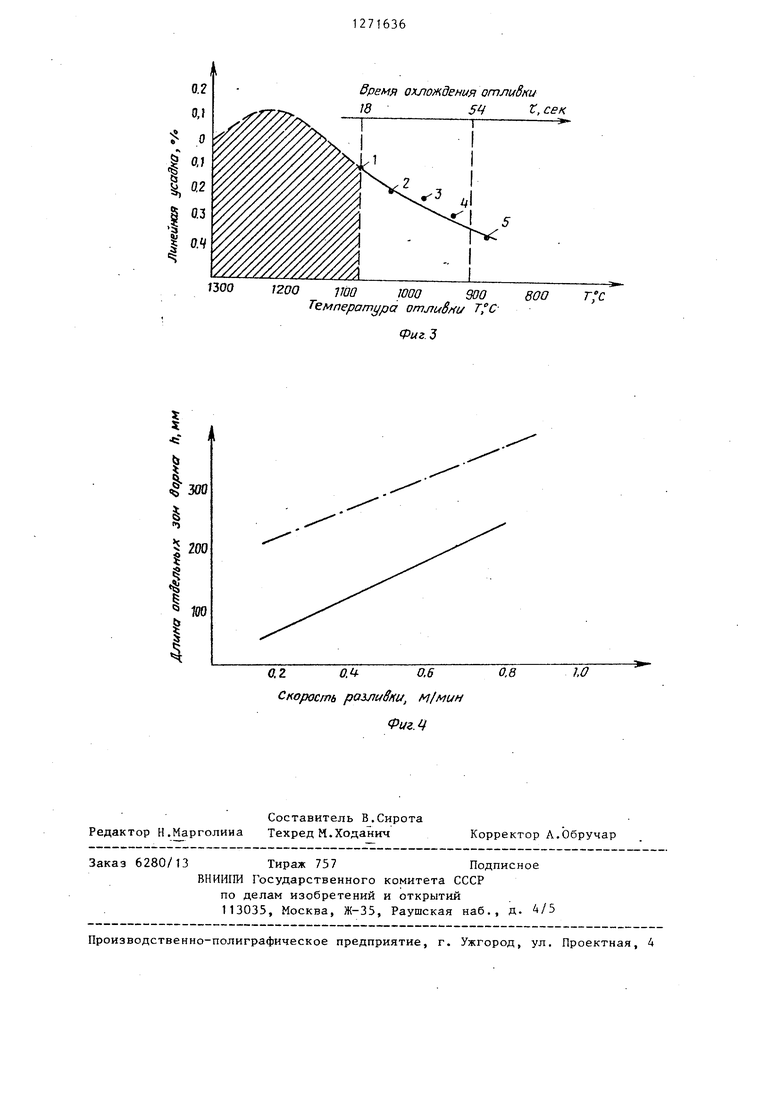

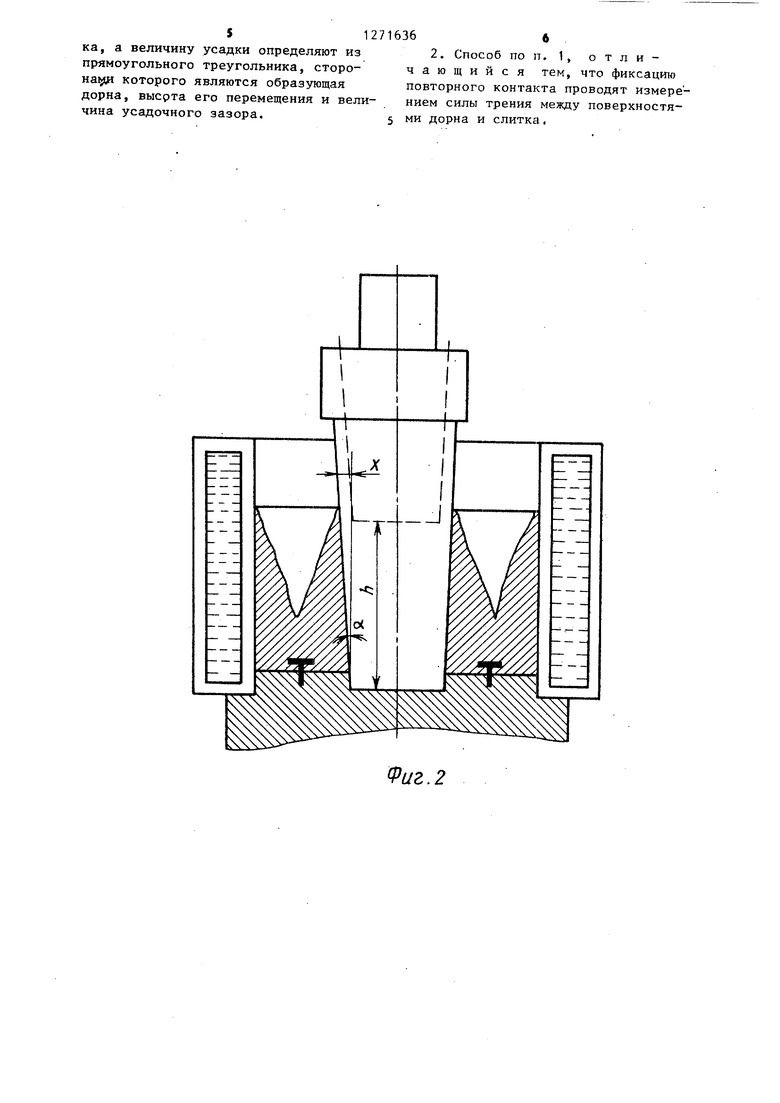

h - длина конической зоны. Зависимость длин отдельных зон внутреннего кристаллизатора от скорости разливки полых слитков (характеризуется диаграммой) (фиг. 4). С помощью диаграммы можно определить профиль дорна для любой скорости литья. Так, например, при скорости Литья V 0,5 м/мин длина цилиндрической зоныЬ 150 мм, длина конической зоны h 300 мм, угол наклона tgo( x/h; Х 4 . При скорости литья 0,7 м/мин, h 210 мм, h 400 мм и о( З .

Использование способа позволяет повысить точность измерения усадки полого слитка в соответствии с которой определяют оптимальные конструктивные параметры дорна.

I

Формула изобретения

иг.2

1200 Jaп то доо

Температура omjruS/fu

|зоо

I

|2ОТ

i

т

I

а 2омО,60,8

Скорость , м/мин

Время охло/кдения отлиВки

1854t.CBK

г;с

BOO Фиг.Ъ

10

Фиг. Ч

| Ефимов В..А | |||

| Теоретические основы разливки стали, изд-во АН УССР, Киев, 1960, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-23—Публикация

1984-05-28—Подача