t

Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения металлического слоя на изделия, преимущественно длинномерные.

Цель изобретения - повышение качества слоя.

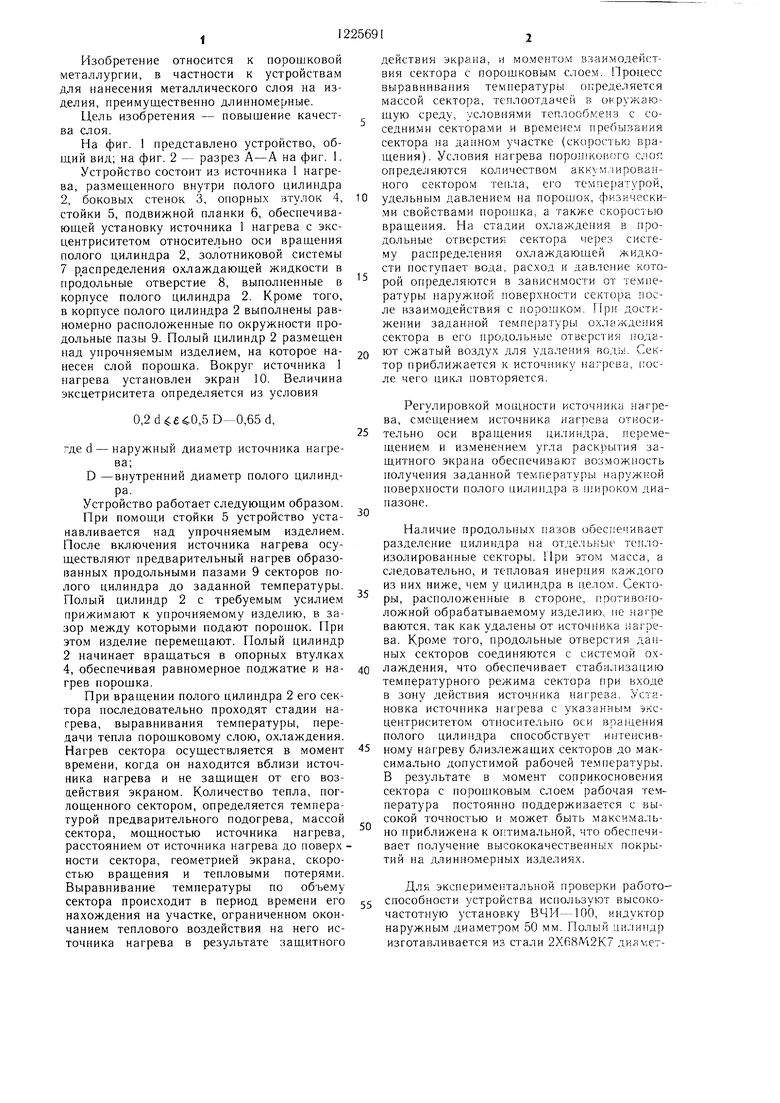

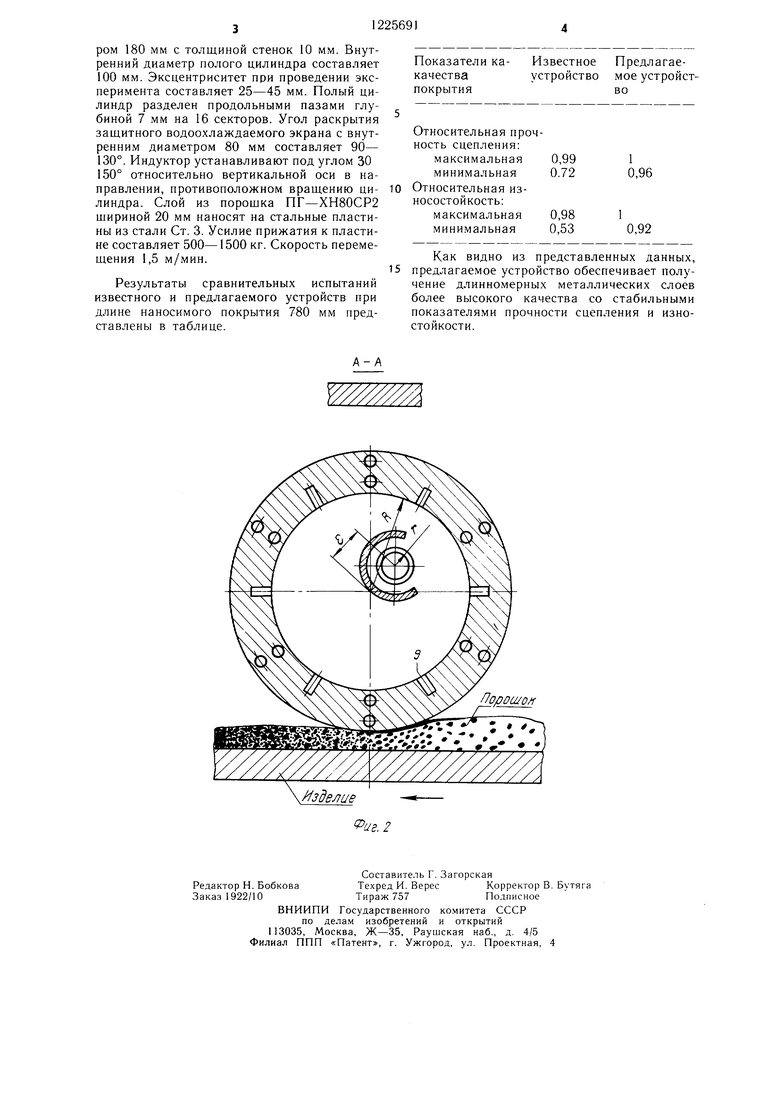

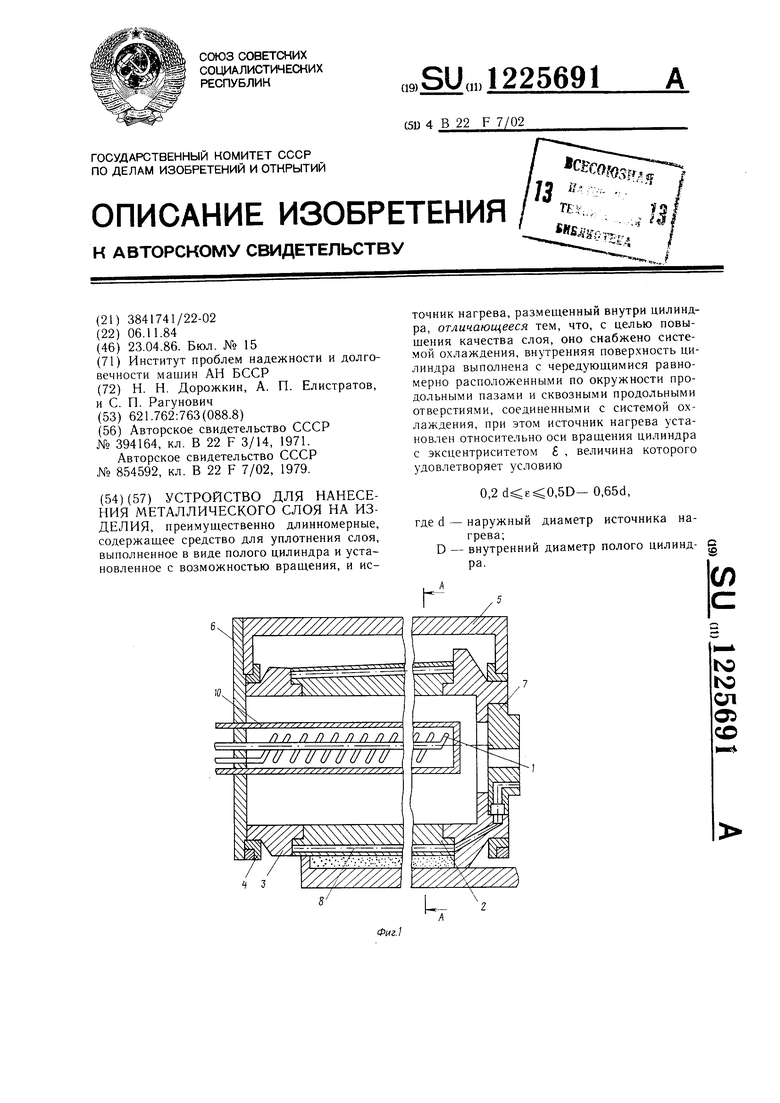

На фиг. представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из источника 1 нагрева, размещенного внутри полого цилиндра 2, боковых стенок 3, опорных втулок 4, стойки 5, подвижной планки 6, обеспечивающей установку источника 1 нагрева с эксцентриситетом относительно оси вращения полого цилиндра 2, золотниковой системы 7 распределения охлаждающей жидкости в продольные отверстие 8, выполненные в корпусе полого цилиндра 2. Кроме того, в корпусе полого цилиндра 2 выполнены равномерно расположенные по окружности продольные пазы 9. Полый цилиндр 2 размещен над упрочняемым изделием, на которое на- несен слой порошка. Вокруг источника 1 нагрева установлен экран 10. Величина эксцетриситета определяется из условия

0,2 ,5 D-0,65 d,

где d - наружный диаметр источника нагрева;

D -внутренний диаметр полого цилиндра.

Устройство работает следующим образом.

При помощи стойки 5 устройство устанавливается над упрочняемым изделием. После включения источника нагрева осуществляют предварительный нагрев образованных продольными пазами 9 секторов полого цилиндра до заданной температуры. Полый цилиндр 2 с требуемым усилием прижимают к упрочняемому изделию, в зазор между которыми подают порощок. При этом изделие перемещают. Полый цилиндр 2 начинает вращаться в опорных втулках 4, обеспечивая равномерное поджатие и на- грев порошка.

При вращении полого цилиндра 2 его сектора последовательно проходят стадии нагрева, выравнивания температуры, передачи тепла порошковому слою, охлаждения. Нагрев сектора осуществляется в момент времени, когда он находится вблизи источника нагрева и не защищен от его воздействия экраном. Количество тепла, поглощенного сектором, определяется температурой предварительного подогрева, массой сектора, мощностью источника нагрева, расстоянием от источника нагрева до поверх ности сектора, геометрией экрана, скоростью вращения и тепловыми потерями. Выравнивание температуры по объему сектора происходит в период времени его нахождения на участке, ограниченном окончанием теплового воздействия на него источника нагрева в результате защитного

5

0 о

0

5

0

0

действия экрана, и мо.ментом взаимодействия сектора с порошковым слоем. Процесс выравнивания температуры определяется массой сектора, теплоотдачей в окружающую С)еду, условиями теплообмена с соседними сектора.ми и временем иребыгзания сектора на данном участке (скоростью вращения). Условия нагрева riopouiKOfioro слог определяются количеством аккум-лирован- ного сектором , его температурой, удельным давлением на порошок, физическими свойствами порошка, а также скоростью вращения. На стадии ох.чаждения в продольные отверстия сектора через систему распреде.чения охлаждающей жидкости поступает вода, расход и давление которой определяются в зависи.мости от температуры наружной поверхности сектора после взаимодействия с порошком. ри достижении заданной температуры охлаждения сектора в его продольные отверстия подают сжатый воздух для удаления (к};,ы. Сектор приближается к источнику нагрева, после чего цикл повторяется.

Регулировкой мощности источника нагрева, смещением источника нагрева относительно оси вращения цилиндра, переме- ш,ением и изменением угла раскрытия защитного экрана обеспечивают возможность получения заданной температуры наружной поверхности полого цилиндра в широком диапазоне.

Наличие продольных ггнзов обеспечивает разделение цилиндра на отдельные теплоизолированные секторы. При этогм масса, а следовательно, и тепловая инерция аждого из них ниже, чем у цилиндра в целом. Секторы, расположенные в стороне, противоположной обрабатываемому изделию, не нагре ваются, так как удалены от источника нагрева. Кроме того, продольные отверстия ных секторов соединяются с системой охлаждения, что обеспечивает стабилизацию температурного режима сектора при входе в зону действия источника нагрева. Установка источника на -рева с указанным эксцентриситетом относительно оси вращения полого цилиндра способствует интенсивному нагреву близлежащих секторов до максимально допустимой рабочей температуры. В результате в момент соприкосновения сектора с порошковым слоем рабочая температура постоянно поддерживается с высокой точностью и может быть максимально приближена к оптимальной, что обеспечивает получение высококачественных покрытий на длинномерных изделиях.

Для. экс 1ериме1ггальной проверки работоспособности устройства используют высокочастотную ) становку ВЧИ-100, индуктор наружным диаметром 50 мм. Полый ии;1индр изготавливается из стали 2Х68М2К7 дня метром 180 мм с толщиной стенок 10 мм. Внутренний диаметр полого цилиндра составляет 100 мм. Эксцентриситет при проведении эксперимента составляет 25-45 мм. Полый цилиндр разделен продольными пазами глубиной 7 мм на 16 секторов. Угол раскрытия защитного водоохлаждаемого экрана с внутренним диаметром 80 мм составляет 90- 130°. Индуктор устанавливают под углом 30 150° относительно вертикальной оси в направлении, противоположном вращению цилиндра. Слой из порощка ПГ-ХН80СР2 шириной 20 мм наносят на стальные пластины из стали Ст. 3. Усилие прижатия к пластине составляет 500-1500 кг. Скорость перемещения 1,5 м/мин.

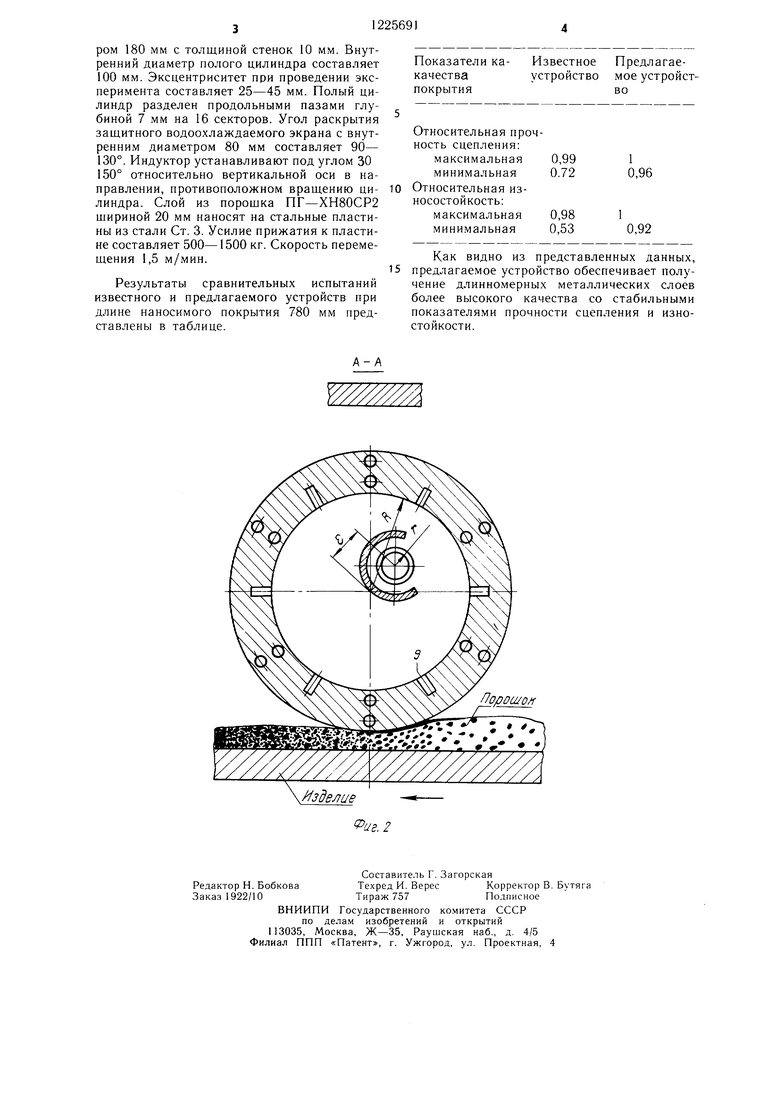

Результаты сравнительных испытаний известного и предлагаемого устройств при длине наносимого покрытия 780 мм представлены в таблице.

у/////////;

Известное устройство

Предлагаемое устройство

Как видно из представленных данных, предлагаемое устройство обеспечивает получение длинномерных металлических слоев более высокого качества со стабильными показателями прочности сцепления и изно- стойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей | 1982 |

|

SU1380867A1 |

| Устройство для нанесения металлического слоя на изделие | 1979 |

|

SU854592A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ИНДУКЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017587C1 |

| Способ нанесения двухслойных порошковых покрытий | 1987 |

|

SU1528623A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ И НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2174901C1 |

| Способ нанесения покрытий из порошков на внутреннюю поверхность длинномерных изделий | 1989 |

|

SU1690948A1 |

| Устройство для нанесения металлического слоя на изделие | 1983 |

|

SU1084116A2 |

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1986 |

|

SU1400783A2 |

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1982 |

|

SU1069955A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2130507C1 |

/i3de/Jue

| УСТРОЙСТВО для СПЕКАНИЯ И ПРИПЕКАНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙФона a^iSiiEpiQB | 0 |

|

SU394164A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для нанесения металлического слоя на изделие | 1979 |

|

SU854592A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-06—Подача