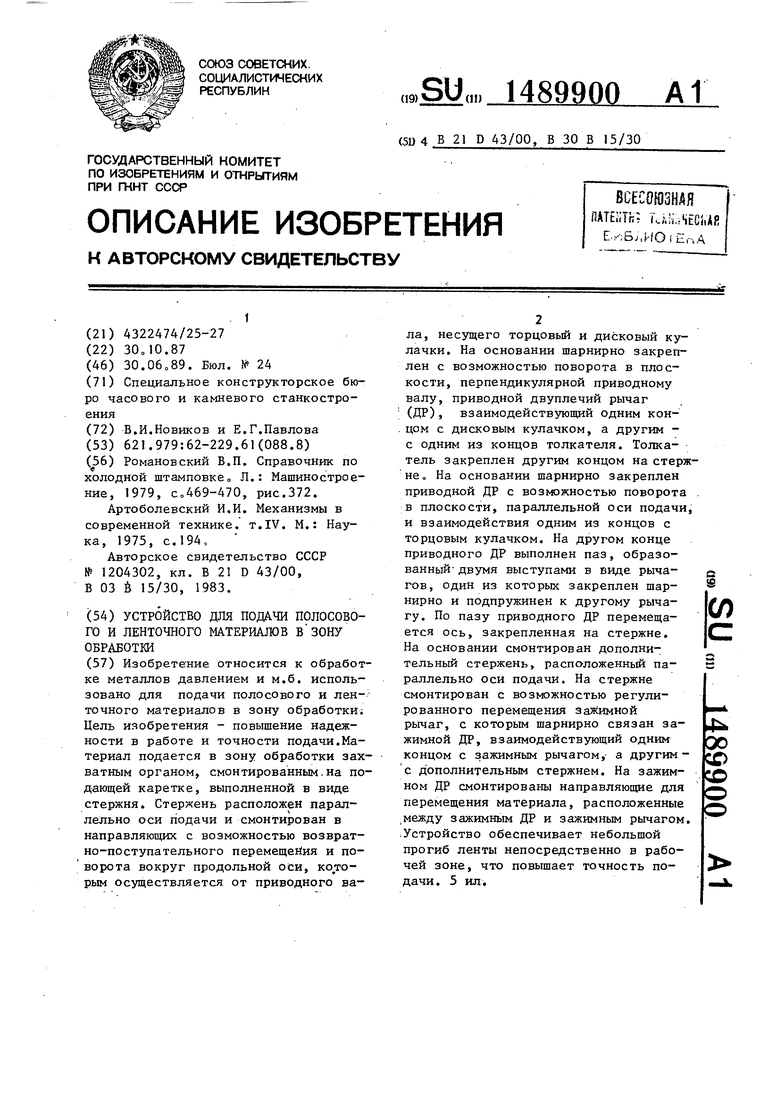

Изобретение относится к обработке металлов давлением и может быть использовано для подачи полосового и ленточного материапов в зону обработки.

Целью изобретения является повышение надежности в работе и точности подачи.

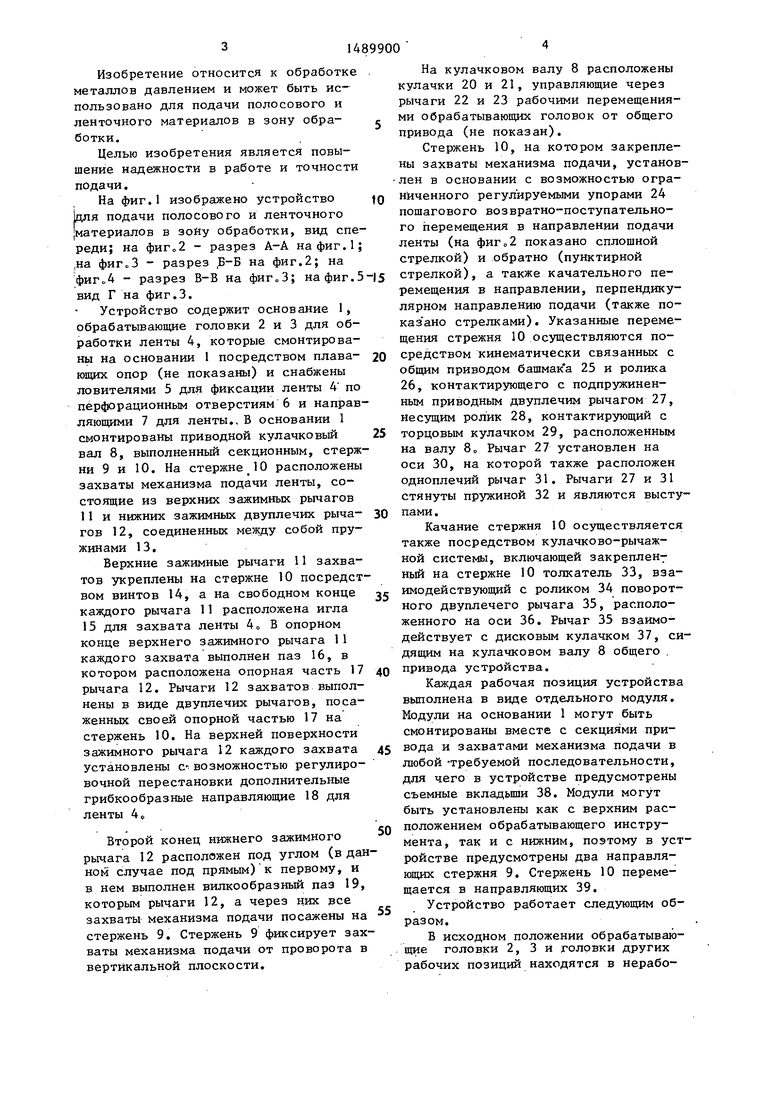

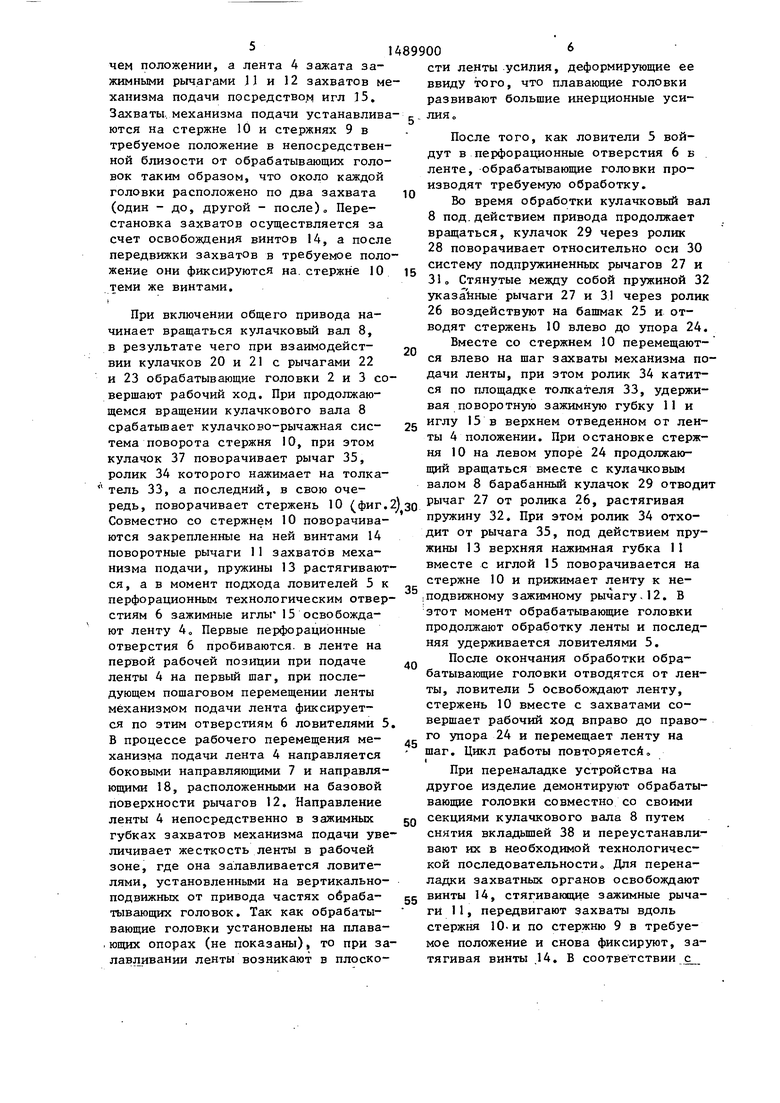

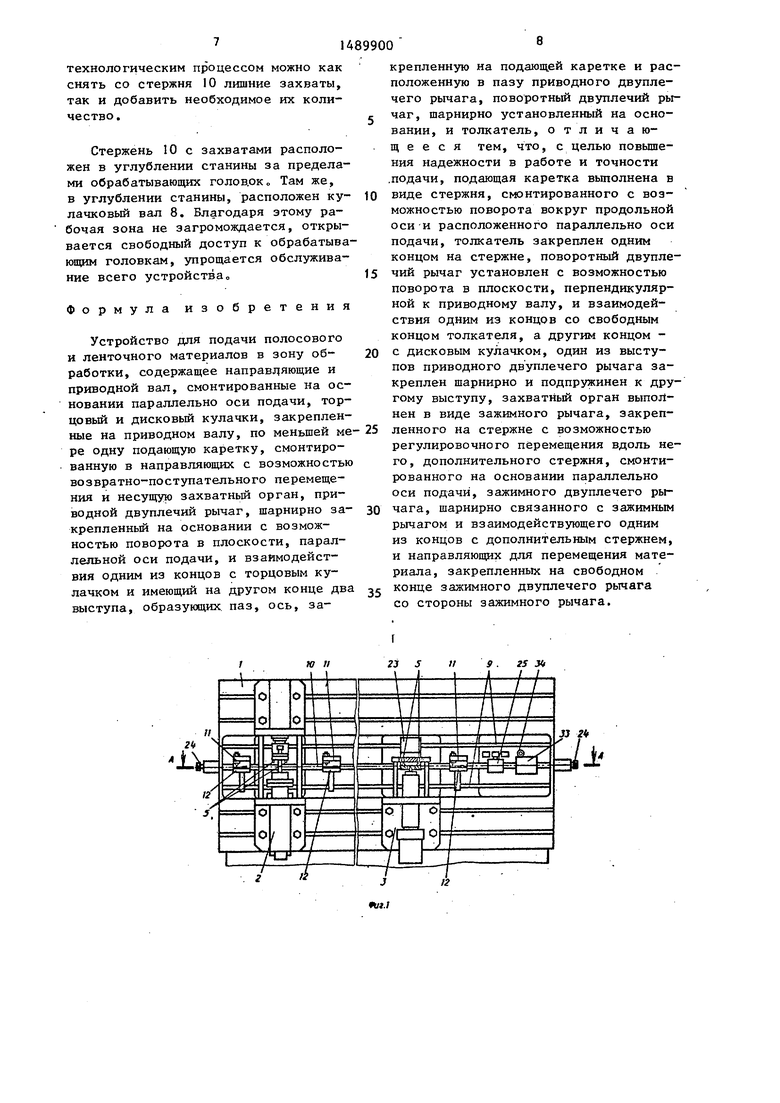

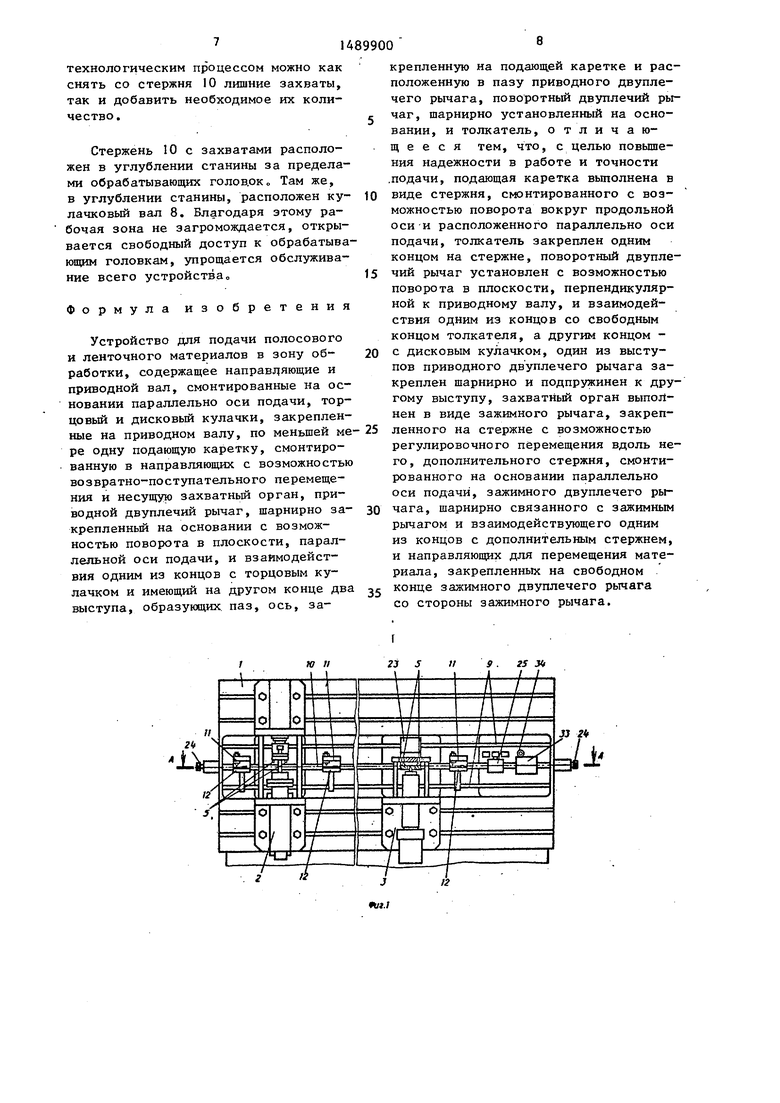

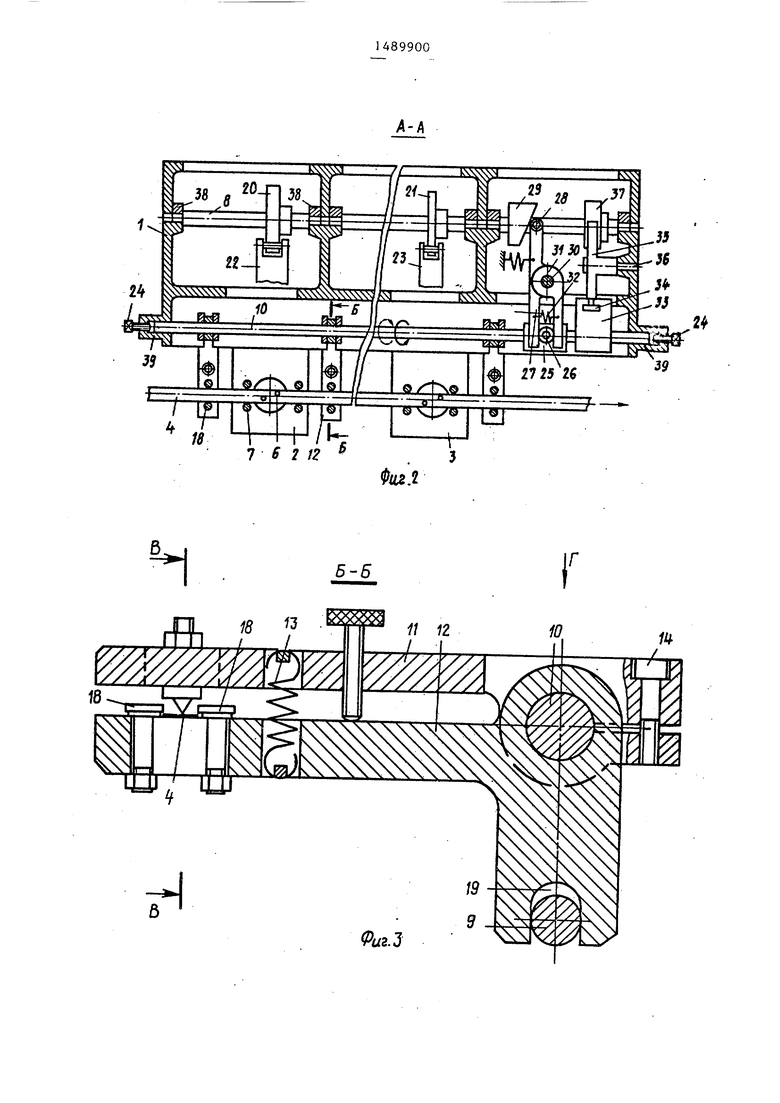

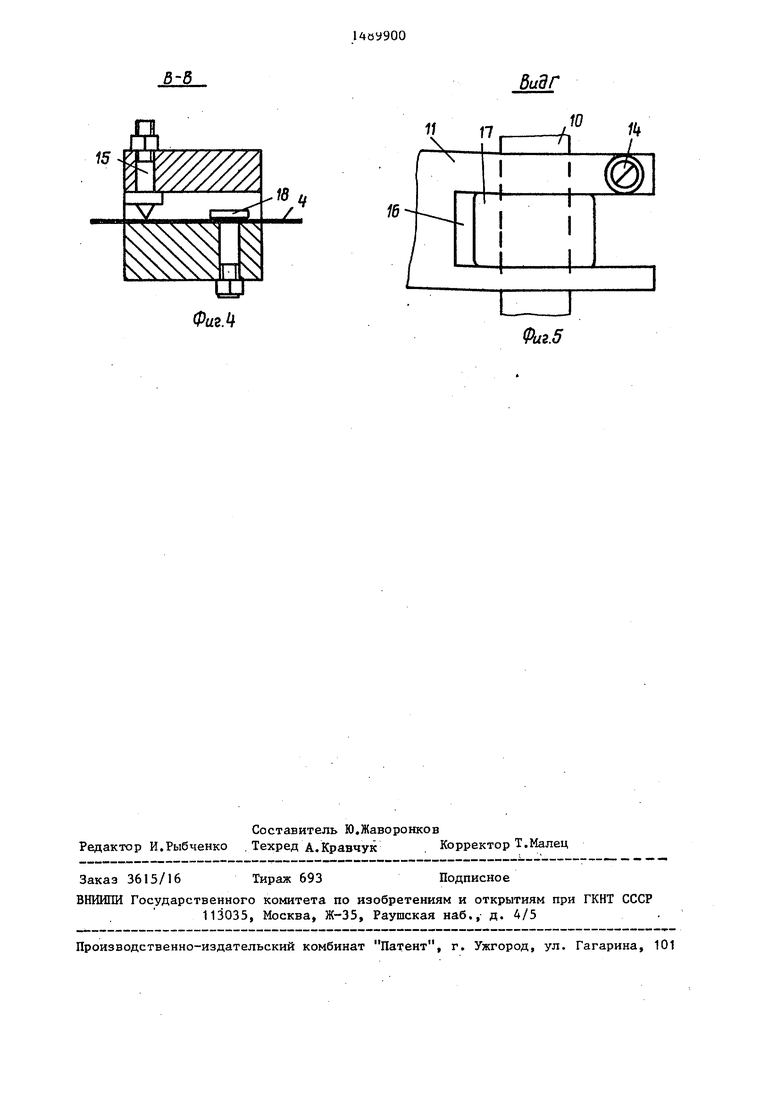

На фиг.1 изображено устройство 1для подачи полосового и ленточного материалов в зойу обработки, вид спереди; на фиг,2 - разрез А-А на фиг.1; ,на фиГоЗ - разрез Б-Б на фиг.2; на

10

На кулачковом валу 8 расположены кулачки 20 и 21, управляющие через рычаги 22 и 23 рабочими перемещениями обрабатывающих головок от общего привода (не показан).

Стержень 10, на котором закреплены захваты механизма подачи, установ лен в основании с возможностью ограниченного регулируемыми упорами U пошагового возвратно-поступательного перемещения в направлении подачи ленты (на фиг«2 показано сплошной стрелкой) и обратно (пунктирной

фиГо4 - разрез В-В на фиг„3; нафиг.5-|5 стрелкой), а также качательного пе- вид Г на фиг.З.

Устройство содержит основание 1, обрабатывающие головки 2 и 3 для обработки ленты 4, которые смонтированы на основании 1 посредством плава- 20 ющих опор (не показаны) и снабжены ловителями 5 для фиксации ленты 4 по перфорационным отверстиям 6 и направляющими 7 для ленты., В основании 1 смонтированы приводной кулачковьш 25 вал 8, выполненный секционным, стержни 9 и 10. На стержне 10 расположены захваты механизма подачи ленты, состоящие из верхних зажимных рычагов 11 и нижних зажимных двуплечих рыча- 30 гов 12, соединенных между собой пружинами 13,

Верхние зажимные рычаги 11 захватов укреплены на стержне 10 посредством винтов 14, а на свободном конце jj каждого рычага 11 расположена игла 15 для захвата ленты 4 о В опорном конце верхнего зажимного рычага 11 каждого захвата вьтолнен паз 16, в котором расположена опорная часть 17 40 рычага 12. Рычаги 12 захватов выполнены в виде двуплечих рычагов, посаженных своей опорной частью 17 на стержень 10. На верхней поверхности зажимного рычага 12 каждого захвата 45 установлены с возможностью регулировочной перестановки дополнительные грибкообразные направляющие 18 для ленты 4

ремещения в направлении, перпендикулярном направлению подачи (также по- каз ано стрелками). Указанные перемещения стрежня 10 осуществляются посредством кинематически связанных с общим приводом башмак а 25 и ролика 26, контактирующего с подпружиненным приводным двуплечим рычагом 27, несущим ролик 28, контактирзпощий с торцовым кулачком 29, расположенным на валу 8„ Рычаг 27 установлен на оси 30, на которой также расположен одноплечий рычаг 31. Рычаги 27 и 31 стянуты пружиной 32 и являются высту пами .

Качание стержня 10 осуществляется также посредством кулачково-рычажной системы, включающей закреплеН7 ньш на стержне 10 толкатель 33, взаимодействующий с роликом 34 поворотного двуплечего рычага 35, расположенного на оси 36. Рычаг 35 взаимодействует с дисковым кулачком 37, си дящим на кулачковом валу 8 общего . привода устройства.

Каждая рабочая позиция устройства вьшолнена в виде отдельного модуля. Модули на основании 1 могут быть смонтированы вместе с секциями привода и захватами механизма подачи в любой -требуемой последовательности, для чего в устройстве предусмотрены съемные вкладыши 38, Модули могут быть установлены как с верхним расположением обрабатывающего инструмента, так и с нижним, поэтому в уст ройстве предусмотрены два направля- кяцих стержня 9, Стержень 10 перемещается в направляющих 39,

Второй конец нижнего зажимного рычага 12 расположен под углом (в данном случае под прямым) к первому, и в нем выполнен вилкообразный паз 19, которым рычаги 12, а через них зсе захваты механизма подачи посажены на стержень 9. Стержень 9 фиксирует захваты механизма подачи от проворота в вертикальной плоскости.

На кулачковом валу 8 расположены кулачки 20 и 21, управляющие через рычаги 22 и 23 рабочими перемещениями обрабатывающих головок от общего привода (не показан).

Стержень 10, на котором закреплены захваты механизма подачи, установ- лен в основании с возможностью ограниченного регулируемыми упорами U пошагового возвратно-поступательного перемещения в направлении подачи ленты (на фиг«2 показано сплошной стрелкой) и обратно (пунктирной

5 стрелкой), а также качательного пе-

0 5 0

j 0 5

0

5

ремещения в направлении, перпендикулярном направлению подачи (также по- каз ано стрелками). Указанные перемещения стрежня 10 осуществляются посредством кинематически связанных с общим приводом башмак а 25 и ролика 26, контактирующего с подпружиненным приводным двуплечим рычагом 27, несущим ролик 28, контактирзпощий с торцовым кулачком 29, расположенным на валу 8„ Рычаг 27 установлен на оси 30, на которой также расположен одноплечий рычаг 31. Рычаги 27 и 31 стянуты пружиной 32 и являются выступами .

Качание стержня 10 осуществляется также посредством кулачково-рычажной системы, включающей закреплеН7 ньш на стержне 10 толкатель 33, взаимодействующий с роликом 34 поворотного двуплечего рычага 35, расположенного на оси 36. Рычаг 35 взаимодействует с дисковым кулачком 37, сидящим на кулачковом валу 8 общего . привода устройства.

Каждая рабочая позиция устройства вьшолнена в виде отдельного модуля. Модули на основании 1 могут быть смонтированы вместе с секциями привода и захватами механизма подачи в любой -требуемой последовательности, для чего в устройстве предусмотрены съемные вкладыши 38, Модули могут быть установлены как с верхним расположением обрабатывающего инструмента, так и с нижним, поэтому в устройстве предусмотрены два направля- кяцих стержня 9, Стержень 10 перемещается в направляющих 39,

Устройство работает следующим образом,

В исходном положении обрабатывающие головки 2, 3 и головки других

рабочих позиций находятся в нерабочем положении, а лента 4 зажата зажимными рычагами J и 12 захватов механизма подачи посредством игл 5. Захваты, механизма подачи устанавливаются на стержне lO и стержнях 9 в требуемое положение в непосредственной близости от обрабатывающих головок таким образом, что около каждой головки расположено по два захвата (один - до, другой - после). Перестановка захватов осуществляется за счет освобождения винтов 14, а после передвижки захватов в требуемое положение они фиксируются на. стержне 10 теми же винтами.

Во время обработки кулачковый вал 8 под.действием привода продолжает вращаться, кулачок 29 через ролик 28 поворачивает относительно оси 30 систему подпружиненных рычагов 27 и 31 о Стянутые между собой пружиной 32 указанные рычаги 27 и 31 через ролик 26 воздействуют на башмак 25 и отводят стержень 10 влево до упора 24.

Вместе со стержнем 10 перемещаются влево на щаг захваты механизма подачи ленты, при зтом ролик 34 катится по площадке толкателя 33, удерживая поворотную зажимную губку 11 и 2g иглу 15 в верхнем отведенном от ленты 4 положении. При остановке стержня 10 на левом упоре 24 продолжающий вращаться вместе с кулачковым валом 8 барабанный кулачок 29 отводит

20

При включении общего привода начинает вращаться кулачковый вал 8, в результате чего при взаимодействии кулачков 20 и 21 с рычагами 22 и 23 обрабатывающие головки 2 и 3 со- верщают рабочий ход, При продолжающемся вращении кулачкового вала 8 срабатьтает кулачково-рычажная система поворота стержня 10, при этом кулачок 37 поворачивает рычаг 35, ролик 34 которого нажимает на толка- тель 33, а последний, в свою очередь, поворачивает стержень 10 (фиг.2) зо Р ролика 26, растягивая Совместно со стержнем 10 поворачива- пружину 32. При этом ролик 34 отхо- ются закрепленные на ней винтами 14 дит от рычага 35, под действием пру- поворотные рычаги 11 захватов меха- жины 13 верхняя нажимная губка 11 низма подачи, пружины 13 растягивают- вместе с иглой 15 поворачивается на ся, а в момент подхода ловителей 5 к ,jg стержне 10 и прижимает ленту к неперфорационным технологическим отвер- подвижному зажимному рычагу-12. В

этот момент обрабатьшающие головки продолжают обработку ленты и последняя удерживается ловителями 5.

После окончания обработки обрабатывающие головки отводятся от ленты, ловители 5 освобождают ленту, стержень 10 вместе с захватами со- верщает рабочий код вправо до правого упора 24 и перемещает ленту на шаг. Цикл работы повторяетсА,

I

При переналадке устройства на другое изделие демонтируют обрабатыстиям 6 зажимные иглы 15 освобождают ленту 4о Первые перфорационные отверстия 6 пробиваются, в ленте на первой рабочей позиции при подаче ленты 4 на первый шаг, при последующем пошаговом перемещении ленты механизмом подачи лента фиксируется по этим отверстиям 6 ловителями 5. В процессе рабочего перемещения механизма подачи лента 4 направляется боковыми направляющими 7 и направляющими 18, расположенными на базовой поверхности рычагов 12. Направление ленты 4 непосредственно в зажимных губках захватов механизма подачи увеличивает жесткость ленты в рабочей зоне, где она залавливается ловителями, установленными на вертикально- подвижных от привода частях обрабатывающих головок. Так как обрабатывающие головки установлены на плава- . ющих опорах (не показаны), то при за- лавливании ленты возникают в плоско40

45

50

55

вающие головки совместно со своими секциями кулачкового вала 8 путем снятия вкладьшзей 38 и переустанавливают их в необходимой технологической последовательности Для переналадки захватных органов освобождают винты 14, стягивающие зажимные рычаги 1 1 , передвигают захваты вдоль стержня 10-и по стержню 9 в требуемое положение и снова фиксируют, затягивая винты 14. В соответствии с

сти ленты усилия, деформирующие ее ввиду того, что плавающие головки развивают большие инерционные усилия.

После того, как ловители 5 войдут в перфорационные отверстия 6 Б ленте, обрабатывающие головки производят требуемую обработку.

Во время обработки кулачковый вал 8 под.действием привода продолжает вращаться, кулачок 29 через ролик 28 поворачивает относительно оси 30 систему подпружиненных рычагов 27 и 31 о Стянутые между собой пружиной 32 указанные рычаги 27 и 31 через ролик 26 воздействуют на башмак 25 и отводят стержень 10 влево до упора 24.

Вместе со стержнем 10 перемещаются влево на щаг захваты механизма подачи ленты, при зтом ролик 34 катится по площадке толкателя 33, удерживая поворотную зажимную губку 11 и иглу 15 в верхнем отведенном от ленты 4 положении. При остановке стержня 10 на левом упоре 24 продолжающий вращаться вместе с кулачковым валом 8 барабанный кулачок 29 отводит

Р ролика 26, растягивая пружину 32. При этом ролик 34 отхо- дит от рычага 35, под действием пру- жины 13 верхняя нажимная губка 11 вместе с иглой 15 поворачивается на стержне 10 и прижимает ленту к не подвижному зажимному рычагу-12. В

40

45

вающие головки совместно со своими секциями кулачкового вала 8 путем снятия вкладьшзей 38 и переустанавливают их в необходимой технологической последовательности Для переналадки захватных органов освобождают винты 14, стягивающие зажимные рычаги 1 1 , передвигают захваты вдоль стержня 10-и по стержню 9 в требуемое положение и снова фиксируют, затягивая винты 14. В соответствии с

технологическим процессом можно как снять со стержня 10 лишние захваты, так и добавить необходимое их количество.

Стержень 10 с захватами расположен в углублении станины за пределами обрабатывающих голов.ок„ Там же, в углублении станины, расположен ку- лачковый вал 8. Благодаря этому рабочая зона не загромождается, открывается свободный доступ к обрабатывающим головкам, упрощается обслуживание всего устройства

Формула изобретения

Устройство для подачи полосового и ленточного материалов в зону об- работки, содержащее направляющие и приводной вал, смонтированные на основании параллельно оси подачи, торцовый и дисковый кулачки, закрепленные на приводном валу, по меньшей ме ре одну подающую каретку, смонтированную в направляющих с возможностью возвратно-поступательного перемещения и несущую захватный орган, приводной двуплечий рычаг, щарнирно за- крепленный на основании с возможностью поворота в плоскости, параллельной оси подачи, и взаимодействия одним из концов с торцовым кулачком и имеющий на другом конце два выступа, образующих паз, ось, за

10 15

20 30 з

25

крепленную на подающей каретке и расположенную в пазу приводного двуплечего рычага, поворотный двуплечий рычаг, шарнирно установленный на основании, и толкатель, отличающееся тем, что, с целью повышения надежности в работе и точности .подачи, подающая каретка вьтолнена в виде стержня, смонтированного с возможностью поворота вокруг продольной оси и расположенного параллельно оси подачи, толкатель закреплен одним концом на стержне, поворотный двуплечий рычаг установлен с возможностью поворота в плоскости, перпендикулярной к приводному валу, и взаимодействия одним из концов со свободным концом толкателя, а другим концом - с дисковым кулачком, один из выступов приводного двуплечего рычага закреплен шарнирно и подпружинен к другому выступу, захватный орган выполнен в виде зажимного рычага, закрепленного на стержне с возможностью регулировочного перемещения вдоль него, дополнительного стержня, смонтированного на основании параллельно оси подачи, зажимного двуплечего рычага, шарнирно связанного с зажимным рычагом и взаимодействующего одним из концов с дополнительным стержнем, и направляющих для перемещения материала, закрепленных на свободном конце зажимного двуплечего рычага со стороны зажимного рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для подготовки проводов к монтажу | 1987 |

|

SU1457041A1 |

| Устройство для подачи ленточного материала в рабочую зону вырубного штампа | 1990 |

|

SU1759507A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Линия для спирального оребрения труб лентой | 1978 |

|

SU733760A1 |

| Устройство для крепления кистей к краям платков | 1956 |

|

SU111704A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ КОНСТАНТАНОВОЙ ПРОВОЛОКИ СКОБОК И ВСТАВКИ ИХ В АСБЕСТОВЫЕ КОРОБКИ ТЕРМОБЛОКОВ | 1956 |

|

SU108681A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ЛЕНТЕ | 1970 |

|

SU259036A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Устройство для подачи длинномерного материала к обрабатывающей машине | 1979 |

|

SU871933A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для подачи полосового и ленточного материалов в зону обработки. Цель изобретения - повышение надежности в работе и точности подачи. Материал подается в зону обработки захватным органом, смонтированным на подающей каретке, выполненной в виде стержня. Стержень расположен параллельно оси подачи и смонтирован в направляющих с возможностью возвратно-поступательного перемещения и поворота вокруг продольной оси, который осуществляется от приводного вала, несущего торцовый и дисковый кулачки. На основании шарнирно закреплен с возможностью поворота в плоскости, перпендикулярной приводному валу, приводной двуплечий рычаг (ДР), взаимодействующий одним концом с дисковым кулачком, а другим - с одним из концов толкателя. Толкатель закреплен другим концом на стержне. На основании шарнирно закреплен приводной ДР с возможностью поворота в плоскости, параллельной оси подачи, и взаимодействия одним из концов с торцовым кулачком. На другом конце приводного ДР выполнен паз, образованный двумя выступами в виде рычагов, один из которых закреплен шарнирно и подпружинен к другому рычагу. По пазу приводного ДР перемещается ось, закрепленная на стержне. На основании смонтирован дополнительный стержень, расположенный параллельно оси подачи. На стержне смонтирован с возможностью регулированного перемещения зажимной рычаг, с которым шарнирно связан зажимной ДР, взаимодействующий одним концом с зажимным рычагом, а другим - с дополнительным стержнем. На зажимном ДР смонтированы направляющие для перемещения материала, расположенные между зажимным ДР и зажимным рычагом. Устройство обеспечивает небольшой прогиб ленты непосредственно в рабочей зоне, что повышает точность подачи. 5 ил.

Ю II

fv к

nJ

гЗ S II 9 . 25

ч

5-5

Г

10

П

5-6

15 -

Фаг.

5а5Г

17

/

Ю

Ik

4-

Фиг.5

| Романовский В.П | |||

| Справочник по холодной штамповке Л.: Машиностроение, 1979, Со469-470, рис.372 | |||

| Артоболевский И,И | |||

| Механизмы в современной технике, т.IV | |||

| М.: Наука, 1975, с.194, Авторское свидетельство СССР № 1204302, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-30—Публикация

1987-10-30—Подача