Изобретение относится к способам получения 3-метилбутандиола-1,3 (МБД), являющегося исходным продуктом для синтеза диметилвинилкарбинола, изопрена и других веществ.

Наиболее близким по технической сущности к изобретению является способ получения МБД гидролизом ДМД в присутствии кислотного катализатора (1-прототип), согласно которому смесь ДМД и водного раствора серной кислоты в соотношении 1:10 перемешивают 95 мин при 60оС, затем реакционную смесь нейтрализуют карбонатом натрия до рН 7, отгоняют от нее непрореагировавший ДМД, формальдегид и воду, отфильтровывают выпавшие в осадок соли и последующей перегонкой выделяют МБД. Конверсия ДМД составляет 51%, селективность образования МБД - 66-85%.

Однако промышленное выделение МБД из образовавшихся разбавленных водных растворов, содержащих кислоту, представляет сложную проблему (необходимо нейтрализовать кислоту, утилизировать образовавшиеся соли, а также возникают проблемы из-за коррозии аппаратуры). Гидролиз проходит в двухфазной системе, поэтому используют интенсивное перемешивание.

Целью изобретения является разработка способа, позволяющего упростить выделение МБД из реакционной смеси и повысить селективность его образования.

Настоящим способом предлагается получать МБД смешением ДМД с водой в массовом соотношении (0,1-10):1, нагреванием смеси при 150-180оС с последующим выделением образовавшегося МБД из реакционной смеси ректификацией.

Установлено, что при нагревании ДМД с водой при 150-180оС происходит образование МБД в гомогенной однофазной среде с большей селективностью, чем при кислотном гидролизе и низких температурах (60-100оС).

Способ осуществляют следующим образом.

ДМД смешивают с водой, нагревают и выдерживают при 150-180оС в течение 30-180 мин. Из полученной смеси ректификацией выделяют непрореагировавший ДМД, формальдегид и воду, а в качестве кубового продукта выводят МБД с концентрацией 90-98%.

Селективность образования МБД 86,4-97,9 мол. %.

Обнаруженный нами способ проведения гидролиза ДМД позволяет

повысить селективность образования МБД;

не требует использования катализатора;

упростить выделение целевого продукта за счет исключения стадии нейтрализации и выделить более концентрированный целевой МБД;

упростить гидролиз, т.к. не требуется интенсивное перемешивание реакционной смеси вследствие ее гомогенности.

П р и м е р 1. 50 мас. ч. ДМД и 50 мас. ч. воды смешивают, подогревают до 170оС и подают в реактор, представляющий собой емкость с перегородками для предотвращения продольного перемешивания, где смесь пребывает в течение 70 мин. Реакционную смесь из реактора подают в ректификационную колонну, где от гидролизата отгоняют непрорегировавший ДМД, формальдегид и воду.

Дистиллятный продукт (89,11 мас. ч.) после конденсации расслаивают в емкости на органический и водный слои. 28,52 мас. ч. органического слоя, содержащего 94,9% ДМД, 0,7% легких органических продуктов (изопрен, изоамиленовые спирты, метилдигидропиран), 0,8% формальдегида и 3,6 воды, вновь используют для гидролиза или направляют на разложение в изопрен. 60,59 мас. ч. водного слоя, содержащего 17,5 ДМД, 0,2% легких органических продуктов и 4,5% формальдегида, направляют на переработку с целью извлечения ДМД и формальдегида.

В качестве кубового продукта колонны отбирают 10,89 мас. ч. МБД с концентрацией 92,7%.

Конверсия ДМД составляет 24,7%, селективность образования МБД - 91,4%.

П р и м е р 2. Опыт проводят аналогично примеру 1 за исключением того, что ДМД и воду подают в реактор в соотношении 1,3:1, температуру в реакторе поддерживают на уровне 160оС, а время пребывания смеси в реакторе составляет 180 мин.

Реакционная смесь, выходящая из реактора, содержит 8,9% МБД, конверсия ДМД составляет 21,6%, селективность образования МБД - 88,2%.

В качестве продукта получают МБД с концентрацией 91,8%.

П р и м е р 3. Опыт проводят аналогично примеру 2 за исключением того, что время пребывания смеси ДМД и воды в реакторе составляет 30 мин.

Конверсия ДМД составляет 5,2%, селективность образования МБД - 97.9%.

Реакционная смесь, выходящая из реактора, содержит 2,3% МБД.

В качестве продукта получают МБД с концентрацией 98,4%.

П р и м е р 4. Опыт проводят аналогично примеру 1 за исключением того, что ДМД и воду подают в реактор в соотношении 0,1:1, температуру в реакторе поддерживают на уровне 160оС, а время пребывания смеси в реакторе составляет 60 мин.

Конверсия ДМД составляет 55,4%, селективность образования МБД - 86,4%.

Реакционная смесь, выходящая из реактора, содержит 4,4% МБД.

В качестве продукта получают МБД с концентрацией 89,1%.

П р и м е р 5. Опыт проводят аналогично примеру 1 за исключением того, что ДМД и воду подают в реактор в соотношении 10:1.

Конверсия ДМД составляет 1,7%; селективность образования МБД - 94,5%.

Реакционная смесь, выходящая из реактора, содержит 1,4% МБД.

В качестве продукта получают МБД с концентрацией 95,0%.

П р и м е р 6. Опыт проводят аналогично примеру 1, за исключением того, что температуру в реакторе поддерживают на уровне 150оС, а время пребывания смеси в реакторе составляет 60 мин.

Конверсия ДМД составляет 9,6%, селективность образования МБД - 96,8%.

Реакционная смесь, выходящая из реактора, содержит 4,2% МБД.

В качестве продукта получают МБД с концентрацией 97,8%.

П р и м е р 7. Опыт проводят аналогично примеру 6 за исключением того, что температуру в реакторе поддерживают на уровне 180оС.

Конверсия ДМД составляет 34,7%, селективность образования МБД - 86,4%.

Реакционная смесь, выходящая из реактора, содержит 9,2% МБД.

В качестве продукта получают МБД с концентрацией 89,1%.

П р и м е р 8. Опыт проводят аналогично примеру 6, за исключением того, что температуру в реакторе поддерживают на уровне 190оС.

Конверсия ДМД составляет 41,2%, селективность образования МБД - 69,3%.

Реакционная смесь, выходящая из реактора, содержит 8,1% МБД.

В качестве продукта получают МБД с концентрацией 71,6%.

П р и м е р 9. Опыт проводят аналогично примеру 6, за исключением того, что температуру в реакторе поддерживают на уровне 140оС.

Конверсия ДМД составляет 2,9%, селективность образования МБД - 98,1%.

Реакционная смесь, выходящая из реактора, содержит 1,2% МБД.

В качестве продукта получают МБД с концентрацией 97,9%.

П р и м е р 10. Опыт проводят аналогично примеру 2, за исключением того, что время пребывания смеси ДМД и воды в реакторе составляет 15 мин.

Конверсия ДМД составляет 1,2%, селективность образования МБД - 98,0%.

Реакционная смесь, выходящая из реактора, содержит 0,6% МБД.

В качестве продукта получают МБД с концентрацией 99,1%.

П р и м е р 11. Опыт проводят аналогично примеру 2 за исключением того, что время пребывания смеси ДМД и воды в реакторе составляет 200 мин.

Конверсия ДМД составляет - 26,6%, селективность образования МБД - 81,5% .

Реакционная смесь выходящая из реактора, содержит 8,6% МБД.

В качестве продукта получают МБД с концентрацией 83,7%.

П р и м е р 12. Опыт проводят аналогично примеру 4 за исключением того, что ДМД и воду подают в реактор в соотношении 0,05:1.

Конверсия ДМД составляет 66,2%, селективность образования МБД - 82,4%.

Реакционная смесь, выходящая из реактора, содержит 2,3% МБД.

В качестве продукта получают МБД с концентрацией 86,1%.

П р и м е р 13. Опыт проводят аналогично примеру 4, за исключением того, что МДМ и воду подают в реактор в соотношении 15:1.

Конверсия ДМД составляет 1,1%, селективность образования МБД - 96,7%.

Реакционная смесь, выходящая из реактора, содержит 0,9% МБД.

В качестве продукта получают МБД с концентрацией 97,2%.

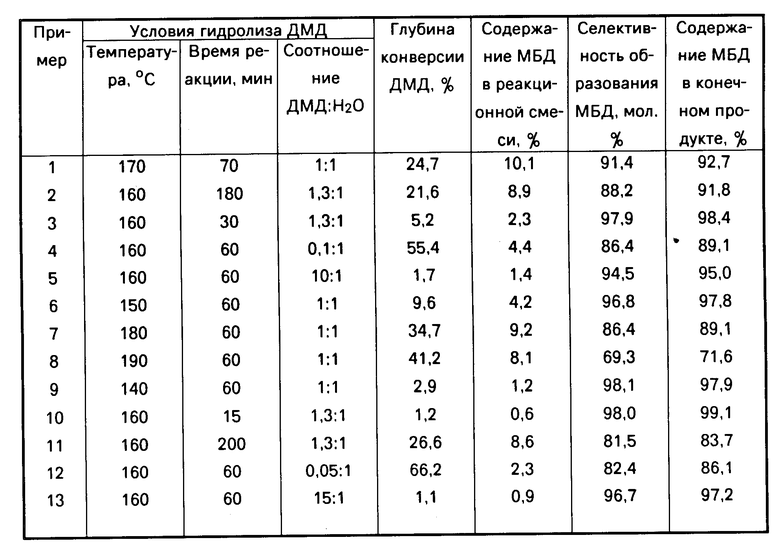

Данные по примерам 1-13 приведены в таблице.

Как показывают примеры, увеличение температуры выше 180оС, снижение приводят к снижению селективности процесса (ниже 85%). Снижение температуры ниже 150оС, увеличение соотношения ДМД и воды выше 10:1 и время гидролиза менее 15 мин приводят к резкому снижению конверсии МДМ и соответственно к низкому содержанию МБД в реакционной смеси, что затрудняет выделение МБД и делает его экономически невыгодным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КОМПАУНДИРОВАНИЯ БЕНЗИНА | 1994 |

|

RU2070219C1 |

| СПОСОБ АКТИВАЦИИ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 1992 |

|

RU2024306C1 |

| СПОСОБ ПОЛУЧЕНИЯ С-С-АЛКИЛ-ТРЕТ-С-С-АЛКИЛОВЫХ ПРОСТЫХ ЭФИРОВ | 1994 |

|

RU2070190C1 |

| Способ получения изопрена | 1973 |

|

SU460721A1 |

| Способ получения 3-метил-3-бутен-1-ола | 1990 |

|

SU1759827A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2128635C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2184107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

Использование: основной органический синтез, в качестве исходного продукта для синтеза диметилвинилкарбинола, изопрена и других веществ. Сущность изобретения: продукт: 3-метилбутандиол-1,3, БФ C5H12O2 . Селективность 86,4-97,9% . Реагент 1: 4,4-диметилдиоксан-1,3. Условия реакции: реагент 1 смешивают с водой при массовом соотношении (0,1-10):1 и нагревают до 150-180°С с последующей отгонкой из образовавшейся реакционной смеси ДМД, формальдегида и воды, а в качестве куба выводят целевой продукт с концентрацией 90-98%. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ 3-МЕТИЛБУТАНДИОЛА-1,3 гидролизом 4,4-диметилдиоксана-1,3 при повышенной температуре с последующим выделением целевого продукта из реакционной смеси ректификацией, отличающийся тем, что для гидролиза 4,4-диметилдиоксан -1,3 смешивают с водой в массовом соотношении 0,1 - 10 : 1 и нагревают при 150 - 180oС.

| Bull | |||

| Soc | |||

| Shim | |||

| France, 1964, N 4, р.800-804. |

Авторы

Даты

1994-12-15—Публикация

1991-12-26—Подача