Изобретение относится к основному органическому синтезу, а именно к катализаторам для диацетоксилирования S-цис-1,3-пен- тадиена в диацетоксипентены.

Применение диацетоксипентенов (ДАП) зависит от их структуры. 1,4-Производные являются целевым исходным сырьем для производства ацетопропилового спирта, металциклопропилкетона, 2-метилтетрагидрофурана и других растворителей для электронной промышленности. Причем преимущественно образующийся транс-1,4-диацетоксипентен-2 является сополимером в производстве кордового волокна. Наряду с ним образующийся 3,4-диацетоксипентен-1 является основой для синтеза вторичных спиртов, эпоксидных компонентов и стероидов.

Известен катализатор для получения диацетоксипентенов реакцией совместного ацетоксилирования и удлинения цепи 1,3-бутадиена, содержащий Cu или другие соединения и Fe, Co, Ni, Ag, Pb, Sb, Bi, Mn, Cr, Mo, W и др. Катализатор используют при 250оС, время реакции 6-6,5 ч. Выход диацетоксипентенов (ДАП) 65%.

Недостатки данного катализатора:

низкий выход целевых продуктов;

высокая рабочая температура катализатора;

трудность отделения гомогенного катализатора от продуктов реакции;

большой расход каталитической массы.

Известен катализатор для ацетоксилирования 1,3-алкадиенов, в том числе 1,3-пентадиена, содержащий палладий, теллур и, возможно, олово, германий и свинец.

Реакцию проводят при 40-180оС и давлении 1-100 атм. Выход целевых продуктов не приводится. Для более реакционноспособного 1,3-бутадиена выход составляет 12,9%.

Недостатком использования данного катализатора является крайне низкий выход целевых продуктов.

Известен катализатор диацетоксилирования 1,3-пентадиена - прототип, содержащий ацетаты Pd, Сu и Li. Реакцию проводят в течение 4 ч при 110-130оC. Суммарный выход диацетоксипентенов равен 17%, при этом выход 1,4-диацетоксипентенов-2 составляет 14% . Целевые продукты после отмывки водой выделяют методами экстрактивной химии с использованием бензола.

Недостатки данного катализатора:

очень низкий выход целевых продуктов;

высокая температура проведения реакции;

трудность отделения гомогенного катализатора от продуктов реакции.

Большие затраты при промывке и экстракции целевых диацетоксипентенов из реакционной смеси.

Целью изобретения является увеличение активности катализатора в реакции окислительного диацетоксилирования 1,3-пентадиена для повышения выхода 1,4- и 3,4-диацетоксипентенов, с преимущественным получением изомера транс - 1,4-диацетоксипентена-2.

Указанная цель согласно заявляемому изобретению достигается применением интерметаллического катализатора формулы Рd3Sb нанесенного на носитель - активированный уголь, в количестве 2,3-3,3% к массе катализатора, остальное - носитель.

Отличительным признаком данного катализатора является то, что активная часть катализатора представляет собой интерметаллическое соединение формулы Pd3Sb, т.е. стибид палладия.

Преимуществами предлагаемого изобретения перед прототипом являются:

1. Увеличение выхода целевых 1,4- и 3,4-диацетоксипентанов до 87-88,7%.

2. Уменьшение температуры проведения реакции, что способствует увеличению селективности процесса.

3. Применение предлагаемого катализатора позволяет синтезировать преимущественно транс-изомер 1,4-диацетоксипен- тена-2 (с выходом 57,7-58,7%).

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. Катализатор получают следующим образом. Порошкообразный рекуперационный активированный уголь (АР-5) в количестве 10 г обрабатывают 60 мл 15% -ной азотной кислотой, упаривают на водяной бане досуха. В 75 г водного раствора смеси кислот (26 мас.% НNО3 и 7,2% мас. НСl) растворяют 0,2846 г хлористого палладия, 0,1189 г хлористой сурьмы. Полученным раствором пропитывают обработанный (см.выше) активированный уголь, при перемешивании упаривают на кипящей водяной бане досуха. Катализатор помещают в вертикальный трубчатый реактор, прокаливают на воздухе при 150оС 1 ч и восстанавливают в токе влажного водорода при 250оС 2,5 ч и при 420оС - в течение 1,5 ч. Такие условия приготовления катализатора приводят к образованию интерметаллидов. Анализ катализатора методом РФЭС показал, что он соответствует составу Pd3Sb в количестве 2,3 к массе катализатора.

Физико-химические и топохимические характеристики катализатора: удельная поверхность - 930-950 м2/г; данные микрофотографии в режиме РЭМ - равномерный гранулометрический состав с величиной глобул до 50 нм, распределение элементов по грануле - преимущественная концентрация в верхних слоях корочкового типа порядка 10 нм.

Ацетоксилирование 1,3-пентадиена проводят в автоклаве емкостью 0,5 л, в который загружают 200 г ледяной уксусной кислоты, являющейся реагентом и растворителем, 10 г 1,3-пентадиена, 10 г катализатора, содержащего 2,3 мас. % Рd3Sd. Автоклав герметично закрывают, реакционную смесь нагревают до 70оС в течение 0,7 ч. Затем подают в автоклав воздух до достижения давления 9,5 МПа и при перемешивании проводят реакцию в течение 5 ч.

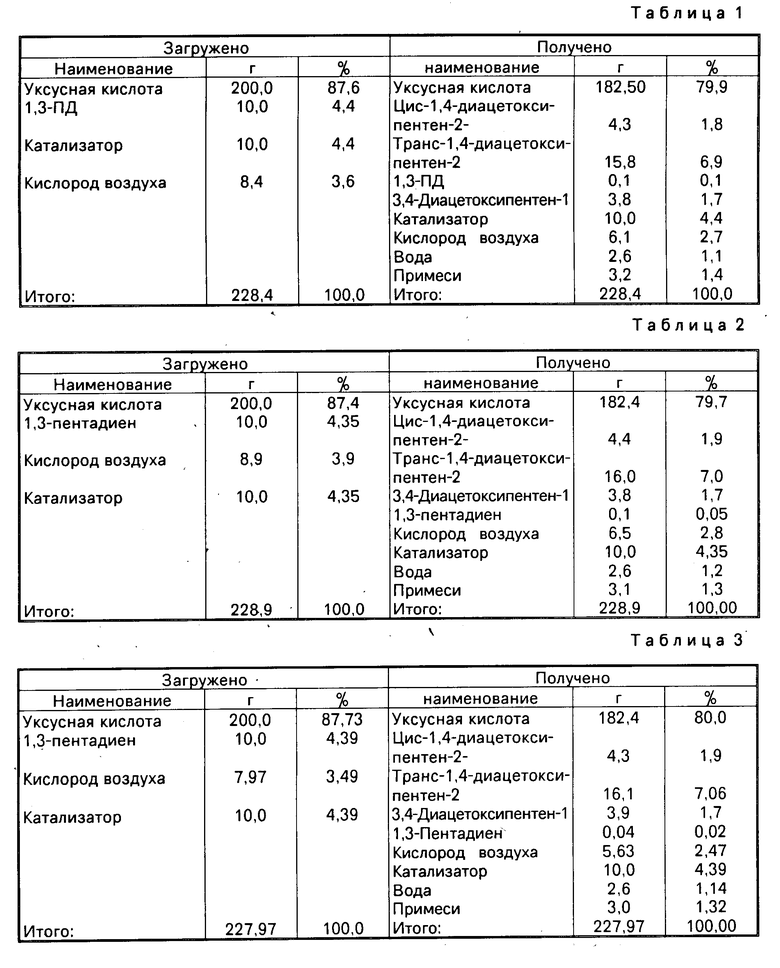

Баланс опыта показан в табл.1.

Анализ реакционной смеси методом ГЖХ показал, что конверсия 1,3-пентадиена составляет 98,9%, суммарный выход диацетоксипентенов равен 87,1%, при этом выход 1,4-диацетоксипентенов-2 73,3%.

Катализатор отфильтровывают, промывают ледяной уксусной кислотой и регенерируют методом повторной активации как описано в методике по приготовлению катализатора (см.выше) начиная со стадии прокаливания.

Целевые продукты выделяют ректификацией со следующими физико-химическими характеристиками: цис-1,4-диаце- токсипентен-2, т.кип. 104-106оС при остаточном давлении 13 мм рт.ст., nD20 1,4358; транс-1,4-диацетоксипентен-2, т.кип. 117-119оС при оcтаточном давлении 13 мм рт.ст., nD20 1,4406; 3,4-диацетоксипентен-1, т.кип. 91-92оС при остаточном давлении 13 мм рт.ст. , nD20 1,4290.

При этом суммарный выход диацетатов равен 85,7% (23,50 г), выход 1,4-ДАП-2 равен 72,1% (19,8 г). Чистота конечного продукта 99,6% (примеси - легкокипящие вещества).

П р и м е р 2. Катализатор получают и восстанавливают, как в примере 1, используя основные компоненты в следующих количествах, г: хлористый палладий 0,3465 г, хлористая сурьма 0,1478 г, активированный уголь 10.

Анализ катализатора методом РФЭС показал, что активная часть катализатора соответствует составу Рd3Sb в количестве 2,8% к массе катализатора. Физико-химические характеристики катализатора, как в примере 1.

Ацетоксилирование 1,3-пентадиена проводят в автоклаве, как описано в примере 1, только температура 75оС, давление 10 МПа.

Баланс опыта представлен в табл.2.

Анализ реакционной смеси методом ГЖХ показал, что конверсия 1,3-пентадиена составляет 99,4% , суммарный выход диацетоксипентенов равен 88,4%, выход 1,4-диацетоксипентенов-2 равен 74,1%.

Катализатор отфильтровывают, целевые продукты выделяют ректификацией со следующими физико-химическими характеристиками: цис-1,4-диацетоксипентен-2, т. кип.103-106оС при остаточном давлении 13 мм рт.ст., nD20 1,4360, транс-1,4-диацетоксипентен-2 - т.кип. 118-120оС при остаточном давлении 13 мм рт. ст. , nD20 1,4407, 3,4-диацетоксипентен-1 - т.кип. 90-93оС при остаточном давлении 13 мм рт.ст., nD20 1,4288.

Суммарный выход ДАП составляет 87,5% (23,9 г), выход 1,4-ДАП-2 равен 73,5% (20,26 г). Чистота конечного продукта 99,8%.

П р и м е р 3. Катализатор получают и восстанавливают, как в примере 1, используя основные компоненты в следующих количествах, г: хлористый палладий 0,4084, хлористая сурьма 0,1742, активированный уголь 10.

Анализ катализатора методом РФЭС показал, что активная часть катализатора соответствует составу Рd3Sb в количестве 3,3% к массе катализатора. Физико-химические характеристики катализатора как в примере 1.

Ацетоксилирование 1,3-пентадиена проводят в автоклаве, как описано в примере 1, только температура 80оС и давление 9,0 МПа.

Баланс опыта представлен в табл.3.

Анализ реакционной смеси методом ГЖХ показал, что конверсия 1,3-пентадиена составляет 99,6% , суммарный выход диацетоксипентенов равен 88,7%, выход 1,4-диацетоксипентенов-2 равен 74,6%.

Катализатор отфильтровывают, целевые продукты выделяют ректификацией с физико-химическими характеристиками, как в примере 1. Выход диацетатов 88,0% (24,1 г), выход 1,4-ДАП-2 74,1% (20,3 г). Чистота конечного продукта 99,8%.

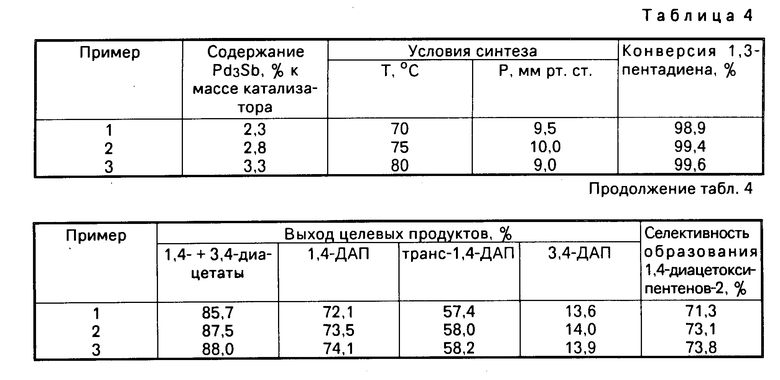

Приведена сводная табл.4 диацетоксилирования 1,3-пентадиена на катализаторе Рb3Sb/активированный уголь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-3,5-ДИАЦЕТОКСИЦИКЛОПЕНТЕНА | 1991 |

|

RU2024490C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ДИАЦЕТОКСИЦИКЛОПЕНТЕНОВ | 1991 |

|

RU2026856C1 |

| КАТАЛИЗАТОР ДЛЯ АЦЕТОКСИЛИРОВАНИЯ 1,3-ПЕНТАДИЕНА | 1991 |

|

SU1829186A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ТРАНС-3,4- И ТРАНС-3,5-ДИАЦЕТОКСИЦИКЛОПЕНТЕНОВ | 1991 |

|

SU1829335A1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ 3,4-ДИАЦЕТОКСИБУТЕНА-1 | 1990 |

|

SU1820520A1 |

| КАТАЛИЗАТОР ДЛЯ АЦЕТОКСИЛИРОВАНИЯ 1,3-БУТАДИЕНА | 1988 |

|

SU1552433A1 |

| КАТАЛИЗАТОР ДЛЯ АЦЕТОКСИЛИРОВАНИЯ 1,3-БУТАДИЕНА | 1988 |

|

SU1559495A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТОКСИБУТЕНОВ | 1988 |

|

SU1594927A1 |

| Способ получения тетрагидрофурана | 1986 |

|

SU1397445A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-Н-ПРОПИЛАМИНА | 1991 |

|

RU2024491C1 |

Использование: химическая технология, катализаторы органического синтеза, окислительное ацетоксилирование. Сущность изобретения: катализатор диацетоксилирования 1,3-пентадиена содержит интерметаллическое соединение формулы Pd3Sb в количестве 2,3-3,3 мас.%, остальное носитель - активированный уголь. Повышается выход 1,4-, и 3,4-диацетоксипентанов с преимущественным образованием транс-1,4-диацетоксипентена-2. Выход изомеров 87-90% . 4 табл.

КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОГО ДИАЦЕТОКСИЛИРОВАНИЯ 1,3-ПЕНТАДИЕНА, включающий соединение палладия, отличающийся тем, что, с целью повышения активности, он содержит интерметаллид - стибид палладия формулы Pd3Sb и активированный уголь в качестве носителя и имеет следующий состав, мас.%:

Стибид палладия указанной формулы 2,3 - 3,3

Активированный уголь Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1994-12-15—Публикация

1991-03-13—Подача