Изобретение относится к области органического синтеза, в частности к усовершенствованию получения гексиленгликоля (2-метилпентадиола-2,4) гидрированием диацетонового спирта.

Гексиленгликоль применяется в качестве компонента водоэмульсионных красок, для снижения вязкости сиккативов и полимерных паст, в качестве антиобледенительной добавки к жидким топливам.

Гидрирование диацетонового спирта представляет собой технически сложную задачу. Исходное сырье нестойко и легко распадается до ацетона. Нестоек и конечный продукт - гексиленгликоль, третичная спиртовая группа которого склонна отщепляться в виде воды. Далее, нестойкость сырья и продукта приводит к необходимости применения невысоких температур, в этих условиях и диацетоновый спирт (т. кип. 168о), и гексиленгликоль (т. кип. 196о) представляют собой жидкости. Присутствие жидкой фазы приводит к потере катализатором прочности, размыванию катализатора.

Известные попытки применить доступные промышленные катализаторы гидрирования диацетонового спирта в гексиленгликоль не дали удовлетворительных результатов.

Медно-хромовый катализатор фирмы "Лейна-Верке" (ГДР) не катализирует гидрирование.

Медно-хром-марганцевый катализатор фирмы "Никки" (Япония) оказался неселективным: содержание гексиленгликоля в продукте не превышает 60%, остальное составляют побочно образовавшиеся ацетон, изопропиловый спирт, 4-метилпентанон.

В наших работах происходило разрушение катализатора. Например, продукт, полученный в опытах с никельхромовым катализатором, представлял собой мутную жидкость темного цвета, в которой суспендирован частично превратившийся в мелкие частицы катализатор. Взвесь проходила через фильтр Шотта N 3 и осветлялась только при отстаивании в течение 2 недель.

Таким образом, промышленные катализаторы гидрирования оказались непригодными для получения гексиленгликоля. Намного лучший результат получен при применении катализатора, специально приготовленного для осуществления этой реакции.

Наиболее близким техническим решением является способ получения гексилен-гликоля гидрированием диацетонового спирта при температуре 70-170оС и давлении 0,4-0,6 МПа с использованием в качестве катализатора никеля Ренея, промотированного молибденом, с выходом гексилен-гликоля 99,5%.

Однако нужно отметить, что изготовление катализатора специально для данного процесса сопряжено с техническими и экономическими трудностями. Так, необходимо при температуре 1100-1300оС приготовить соответствующий трехкомпонентный сплав, раздробить его, просеять, активировать, причем, все это делается в малом масштабе, чтобы обеспечить потребность сравнительно небольшого производства. Применение высоких температур делают процесс энергоемким и пожароопасным.

Целью предложенного способа является упрощение технологии получения гексиленгликоля путем исключения стадии приготовления катализатора. Цель достигается путем применения особых условий гидрирования, позволяющих применять производящийся в промышленности катализатор.

Поставленная цель достигается предлагаемым способом получения гексиленгликоля гидрированием диацетонового спирта с использованием никелевого скелетного катализатора, промотированного титаном при температуре 100-120оС, давлении 3-30 МПа и времени контакта реакционной массы 1,5-4 ч.

Отличительными признаками способа является проведение гидрирования на скелетном никелевом катализаторе при 100-120оС и давлении 3-30 МПа и времени контакта реакционной массы 1,5-4 ч.

Авторами обнаружено, что в качестве катализатора гидрирования диацетонового спирта может быть применен промышленный скелетный никелевый катализатор.

Полученный результат является неожиданным, так как скелетные катализаторы очень активны и обычно применяются для гидрирования кетонной группы при атмосферном или немного повышенном (0,2-3 МПа) давлении. При высоких давлениях происходят побочные реакции разложения. Учитывая нестабильность сырья (диацетонового спирта) и продукта (гексиленгликоля), применение высоких давлений на основе имеющегося уровня знаний представлялось бесперспективным и даже вредным.

Так, при гидрировании кетонной группы в пропиофеноне на скелетном катализаторе повышение давления с 3 (табл. 1, опыт 5) до 8 МПа (табл. 1, опыт 6) приводит к снижению выхода целевого спирта со 100 до 93,5%.

Предлагаемый способ позволяет использовать промышленный катализатор, что избавляет от необходимости изготавливать катализатор специально для данного процесса, и проводить процесс с высокой конверсией и селективностью и высоким выходом гексиленгликоля.

Изобретение предполагается внедрить по линии конверсии установки получения ракетного топлива.

Возможность осуществления изобретения подтверждается примерами.

П р и м е р 1. 50 г алюмо-никель-титанового сплава состава, мас. %: Алюминий 52,6 Никель 44,6 Титан 2,8 Железо 0,6 помещают в реактор проточного типа и активируют обработкой 20%-ным раствором едкого натра. По окончании обработки катализатор промывают водой. Состав активированного катализатора, мас. %: Алюминий 42,3 Никель 54,0 Титан 3,0 Железо 0,7

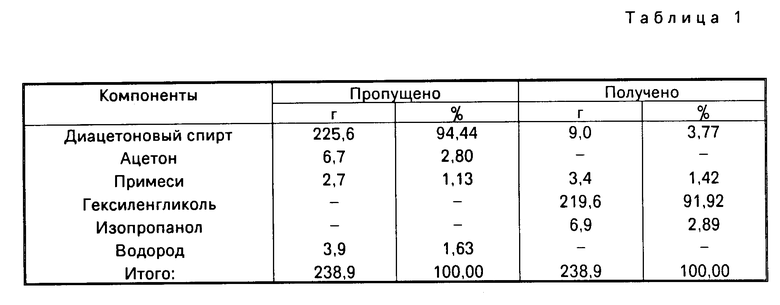

Активированный катализатор загружают в автоклав, в катализаторную корзину, подают 250 см3 диацетонового спирта и проводят гидрирование при давлении водорода 30 МПа при 120оС в течение 85 мин при интенсивном перемешивании пропеллерной мешалкой. Баланс опыта в табл. 1.

Конверсия диацетонового спирта 96%; селективность 99,7%.

П р и м е р 2. Опыт проводят аналогично примеру 1, с тем отличием, что давление водорода 3 МПа. Баланс опыта в табл. 2.

Конверсия диацетонового спирта 70,3%; селективность 90,1%.

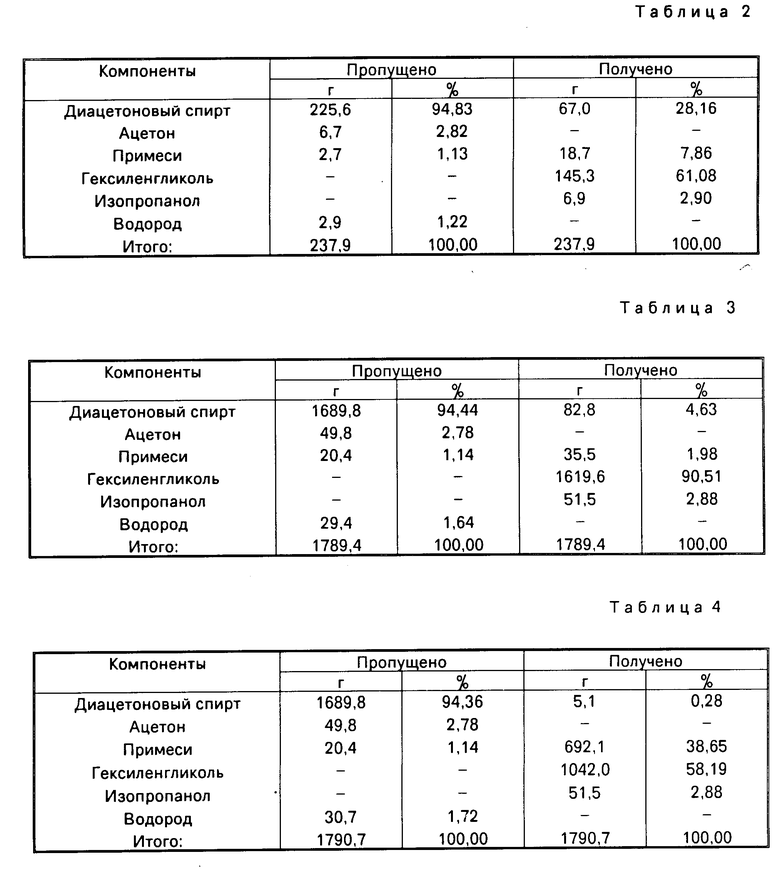

П р и м е р 3. Гидрирование проводится в пилотной проточной установке, состоящей из двух реакторов колонного типа, соединенных последовательно. В каждый реактор загружают по 3,9 л промышленного скелетного никелевого катализатора. Диацетоновый спирт подают жидкостным насосом, циркуляция водорода осуществляется газовым компрессором.

При температуре 100оС, давлении 10 МПа, скорости подачи 0,24 ч-1 конверсия составляет 95,1%; селективность 99,1%.

На этой установке в приведенном режиме на заводе НПО "Леннефтехим" проводится наработка гексиленгликоля в количестве 3 т/год. Баланс опыта в табл. 3.

П р и м е р 4. Опыт проводят аналогично примеру 1, с тем отличием, что гидрирование проводят при давлении водорода 2 МПа и температуре 140оС. Баланс опыта в табл. 4. Конверсия диацетонового спирта 99,7; селективность 60,8%.

П р и м е р 5. Опыт проводят аналогично примеру 1, но с тем отличием, что берут алюмо-никелевый сплав состава, мас. %: Алюминий 34,9 Никель 65,0 Титан 0,01 Примеси Остальное и активируют обработкой 20%-ным раствором едкого натра. Состав активированного катализатора, мас. %: Алюминий 27,4 Никель 72,5 Титан 0,01 Примеси Остальное

Конверсия диацетонового спирта 97%; селективность 99,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИ-Н-ПРОПИЛАМИНА | 1991 |

|

RU2024491C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ ЭЛАСТОМЕРОВ | 1992 |

|

RU2090570C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСАНОЛА | 1996 |

|

RU2099321C1 |

| БУКСИРНАЯ СИСТЕМА ПОДВОДНОГО АППАРАТА | 1992 |

|

RU2042566C1 |

| НЕОБИТАЕМЫЙ ПОДВОДНЫЙ АППАРАТ | 1992 |

|

RU2015059C1 |

| СПОСОБ РЕАКТИВАЦИИ НИКЕЛЬСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ ГИДРИРОВАНИЯ ЖИРОВ | 1992 |

|

RU2032724C1 |

| СПОСОБ ОЧИСТКИ ПОЛИМЕРА ОТ ОСТАТКОВ КАТАЛИЗАТОРА ГИДРИРОВАНИЯ, СОДЕРЖАЩЕГО НИКЕЛЕВЫЙ КАТАЛИЗАТОР | 1992 |

|

RU2043996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИОНИТРИЛА | 1991 |

|

RU2024497C1 |

| СПОСОБ ГИДРИРОВАНИЯ АЦЕТОНА ДО ИЗОПРОПАНОЛА | 2000 |

|

RU2245320C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛИДЕННОРБОРНАНА | 2019 |

|

RU2707563C1 |

Использование: в качестве компонента водоэмульсионных красок, антиобледенительной добавки к жидким топливам. Сущность изобретения: продукт гексиленгликоль, БФ C6H14O2 конверсия 70-96%, селективность 90-99,7%. Реагент 1: диацетоновый спирт. Условия реакции: гидрирование при давлении водорода 3,0-30 МПа в присутствии никелевого скелетного катализатора, модифицированного титаном, полученного из сплава состава, мас.%: Al 34,9-52,6; Ni 44,6-65,0; Ti 0,01-2,8, примеси остальное, лучше при 100-120°С при времени контакта реакционной смеси 1,5-4 ч. 2 з.п. ф-лы, 4 табл.

Алюминий 34,9 - 52,6

Никель 44,6 - 65,0

Титан 0,01 - 2,8

Примеси Остальное

2. Способ по п. 1, отличающийся тем, что процесс проводят при 100 - 120oС.

| Фрейдлин Л.Х | |||

| и др | |||

| Изв.АН СССР | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1994-12-15—Публикация

1992-08-10—Подача