Изобретение относится к электротехнике, в частности к кабельной технике, и может быть использовано в производстве гибких электрических кабелей с резиновой защитной оболочкой, состоящей из двух слоев. Кабели предназначены для присоединения передвижных механизмов к электрическим сетям. Рабочая температура на жилах гибкого электрического кабеля до 90оС.

Актуальной задачей является увеличение токовых нагрузок при длительно допустимой температуре на жилах 85-90оС, что позволяет передавать одну и ту же мощность по кабелю с меньшим сечением жил и тем самым экономить ресурсы в народном хозяйстве.

Это решается путем повышения теплопроводности внутреннего слоя оболочки кабеля.

При эксплуатации кабелей большинство внешних механических и атмосферных воздействий воспринимаются наружным слоем защитной оболочки, в связи с чем наружный слой выполняют из атмосферостойкой резины, обладающей высокой механической прочностью, стойкостью к раздиру, истиранию, проколу и т.п. Внутренний слой оболочки выполняет функцию междужильного заполнения, используется для придания жилам круглой формы и одновременно может влиять на технические параметры, например, теплопроводность.

Известен способ изготовления гибкого электрического кабеля с двухслойной защитной резиновой оболочкой [1].

Способ заключается в следующем.

На изолированные медные токопроводящие жилы одновременно с помощью двух экструдеров накладывают внутренний и наружный слой защитной резиновой оболочки. После соединения слоев производят их вулканизацию в среде перегретого пара при давлении 1,17-1,27 МПа и температуре 193-196оС.

В качестве наружного слоя оболочки используют состав на основе наиритового каучука, включающий вулканизующую группу, пластификатор, наполнитель с содержанием полимерной основы до 55%, а в качестве внутреннего слоя - состав на основе синтетических каучуков с атактическим полипропиленом, включающий вулканизующую группу, пластификатор, наполнитель, с содержанием полимерной основы 25-30% . Соотношение слоев составляет - наружный слой: внутренний слой 70:30% по толщине оболочки.

Однако электрический кабель, изготовленный данным способом, имеет оболочку из остродефицитного полимера и является недостаточно эффективным, так как не позволяет повысить токовые нагрузки и длительно допустимую температуру нагрева на жилах.

Наиболее близким к предлагаемому способу является изготовление гибкого электрического кабеля с двухслойной оболочкой, наложение и вулканизация которых осуществляется на ЛКНВ следующим образом. Поверх скрученных вместе токопроводящих жил и одной или нескольких вспомогательных жил одновременно накладывают два слоя оболочки и вулканизуют в среде сухого насыщенного пара при избыточном давлении 1,47 МПа. При этом для наружного слоя используют высокопрочную атмосферостойкую резину, а для внутреннего слоя - состав на основе комбинации карбоцепных каучуков, содержащий вулканизующую систему, состоящую из органических серусодержащих соединений, активатор вулканизации, термостабилизатор, пластификатор, диспергатор, наполнитель, представляющий собой комбинацию технического углерода с минеральным наполнителем [2] . Содержание каучука 15-20%.

Способ изготовления гибкого электрического кабеля позволяет уменьшить себестоимость оболочки за счет применения более дешевого внутреннего слоя при сохранении механических свойств кабельного изделия, но не позволяет повысить токовые нагрузки кабеля при длительно допустимой температуре на жилах 85-90оС из-за недостаточной теплопроводности внутреннего слоя.

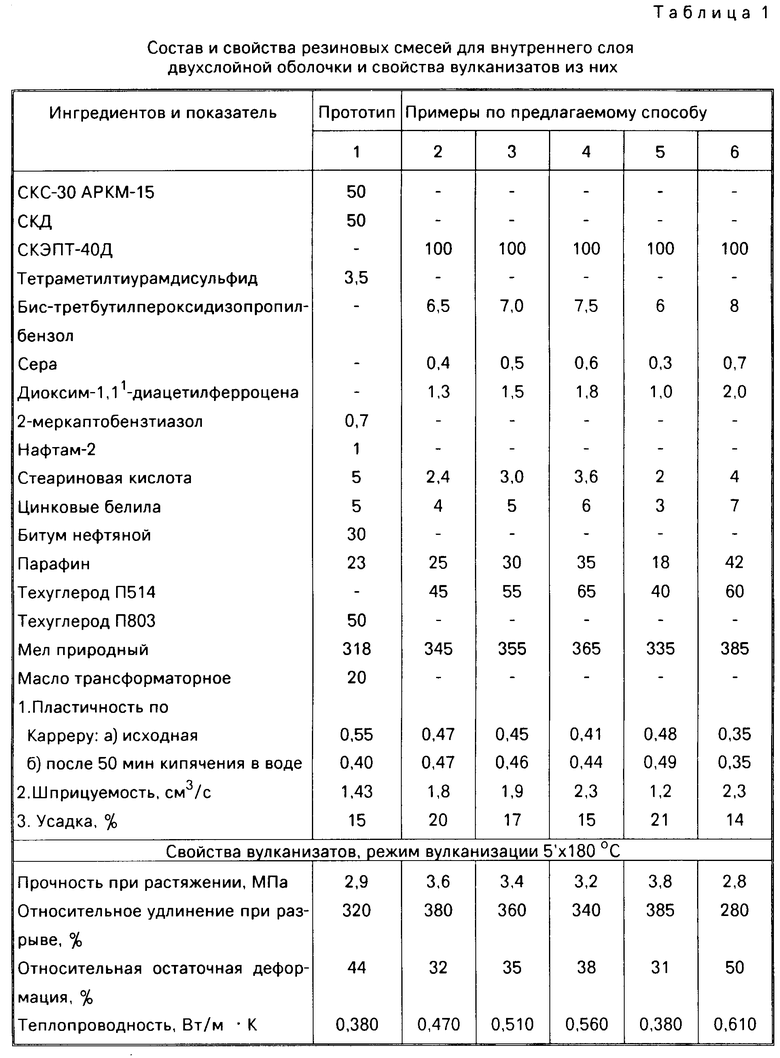

Предлагаемый способ изготовления гибкого электрического кабеля заключается в том, что поверх скрученных изолированных жил накладывают композицию для образования внутреннего слоя оболочки, содержащую карбоцепной каучук, вулканизующую систему, цинковые белила, пластификатор, диспергатор, технический углерод и мел природный и высокопрочную атмосферостойкую резиновую композицию для образования наружного слоя оболочки, обеспечивая необходимую толщину оболочки внутреннего слоя, после чего производят вулканизацию в среде сухого насыщенного пара при избыточном давлении. Для образования внутреннего слоя оболочки используют композицию, дополнительно содержащую диоксим 1,11-диацетилферроцена, в качестве карбоцепного каучука содержащую этиленпропилендиеновый каучук и в качестве вулканизующей системы бис-третбутилпероксидизопропилбензол и серу при следующем содержании компонентов, мас. ч. : Этиленпропилендие- новый каучук 100,0 Бис-третбутилперокси- дизопропил-бензол 6,5-7,5 Сера 0,4-0,6 Диоксим 1,11-диаце- тилферроцена 1,3-1,8 Цинковые белила 4-6 Диспергатор 2,4-3,6 Пластификатор 25-35 Технический углерод 45-65 Мел природный 345-365 при этом толщину внутреннего слоя оболочки обеспечивают равной 30-50% и вулканизацию производят при избыточном давлении 1,57-1,76 МПа и температуре 193-196оС.

Для подтверждения преимуществ способа были изготовлены образцы гибких электрических кабелей, содержащие три токопроводящих жилы сечением 25 мм2, изоляцию толщиной 1,4 мм и оболочку, состоящую из двух слоев, причем внутренний слой толщиной 1,75 мм, наружный слой 1,75 мм и толщиной 1,05 мм и 2,45 мм соответственно. Ниже приведено описание процесса изготовления образцов гибких электрических кабелей, содержащих внутренний слой оболочки повышенной теплопроводности. В вариантах 1-4 толщина внутреннего слоя составляет 50% общей толщины оболочки, в варианте 5-30%.

Все варианты (1-5) были осуществлены при давлении насыщенного пара 1,57-1,76 МПа (16-18 кГс/см2). Варианты, приведенные ниже по тексту, осуществлены при среднем значении, равном 1,66 МПа (17 кГс/см2), что соответствует температуре 206оС.

В а р и а н т 1. Поверх скрученных вместе изолированных токопроводящих жил на АНВ 165х125 накладывают двуслойную оболочку. Для наружного слоя оболочки используют высокопрочную атмосферостойкую резину, а для внутреннего слоя - резину, содержащую количество ингредиентов по примеру 2 табл.1. Температурный режим цилиндров обоих экструдеров поддерживается одинаковым: в первой зоне 80-85оС, во второй 85-90оС, в головке экструдера 90-95оС. Для формирования слоев используют инструмент: диаметр дорна 29 мм, дорн-матрицы 32,5 мм, матрицы 36,1 мм. Толщину внутреннего слоя оболочки обеспечивают варьированием скорости вращения шнека экструдера, перерабатывающего резину. После соединения слоев оболочку вулканизуют в атмосфере сухого насыщенного пара при избыточном давлении 1,66 МПа.

Далее приведены примеры образцов кабеля, при изготовлении которых изменяют состав резины для внутреннего слоя оболочки при неизменных условиях процесса.

В а р и а н т 2. Для внутреннего слоя оболочки используют резину, содержащую количество ингредиентов по примеру 3 табл.1.

В а р и а н т 3. Для внутреннего слоя оболочки используют резину, содержащую количество ингредиентов по примеру 4 табл.1.

В а р и а н т 4. Для внутреннего слоя оболочки используют резину, содержащую количество ингредиентов по примеру 3 табл.1.

Толщина внутреннего слоя 20% общей толщины оболочки.

В а р и а н т 5. Для внутреннего слоя оболочки используют резину, содержащую количество ингредиентов по примеру 3 табл.1. Толщина внутреннего слоя 30%.

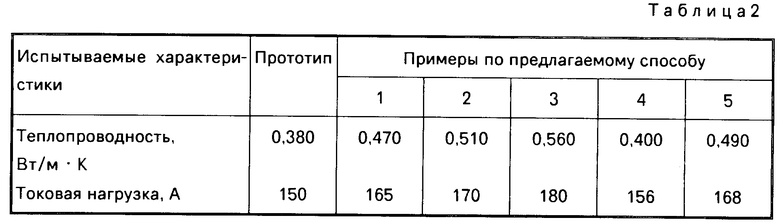

Изготовленные образцы гибкого электрического кабеля испытывают на токовые нагрузки.

Результаты испытаний приведены в табл.2.

Как видно из представленных данных у образцов гибкого электрического кабеля, изготовленных по предлагаемому способу, токовая нагрузка выше на 10-20%, чем у прототипа.

Повышение токовых нагрузок за счет увеличения теплопроводности внутреннего слоя оболочки позволяет передать большую мощность по кабелю или передавать одну и ту же мощность по кабелю с меньшим сечением жил и тем самым экономить ресурсы в народном хозяйстве.

Технико-экономическая эффективность изобретения заключается в снижении материальных затрат при его изготовлении и повышении технического уровня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гибкого электрического кабеля | 1989 |

|

SU1714687A1 |

| ОГНЕСТОЙКИЙ ГИБКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2013 |

|

RU2548565C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1990 |

|

RU2015998C1 |

| ОГНЕСТОЙКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ ИЛИ ПРОВОД | 2004 |

|

RU2285306C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНЫ | 1996 |

|

RU2129572C1 |

| Резиновая смесь для изоляции кабелей | 1990 |

|

SU1781249A1 |

| Резиновая смесь | 1983 |

|

SU1168574A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 1991 |

|

RU2028681C1 |

| МАСЛОБЕНЗОСТОЙКИЙ, ОГНЕСТОЙКИЙ И МОРОЗОСТОЙКИЙ ЭЛЕКТРИЧЕСКИЙ ПРОВОД С РЕЗИНОВОЙ ИЗОЛЯЦИЕЙ | 2004 |

|

RU2249869C1 |

| ГИДРОФОБНЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ КАБЕЛЕЙ СВЯЗИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2173900C1 |

Использование: при изготовлении кабеля с резиновой защитной оболочкой, состоящей из двух слоев. Сущность изобретения: поверх скрученных изолированных жил накладывают композицию для образования внутреннего слоя оболочки, содержащую, мас. ч: этиленпропилендиеновый каучук 100,0; бис-третбутилпероксидизопропилбензол 6,5-7,5; сера 0,04-0,6; диоксим 1,1′ - диацетилферроцена 1,3-1,8; цинковая белила 4-6; диспергатор 2,4-3,6; пластификатор 25-35; технический углерод 45-65; мел природный 345-365, при этом толщину внутреннего слоя оболочки обеспечивают равной 30-50% и вулканизацию производят при избыточном давлении 1,57-1,76 МПа и температуре 193-196°С. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ, при котором поверх скрученных изолированных жил накладывают композицию для образования внутреннего слоя оболочки, содержащую карбоцепной каучук, вулканизующую систему, цинковые белила, пластификатор, диспергатор, технический углерод, природный мел и высокопрочную атмосферостойкую резиновую композицию для образования наружного слоя оболочки, обеспечивая необходимую толщину оболочки внутреннего слоя, после чего производят вулканизацию в среде сухого насыщенного пара при избыточном давлении, отличающийся тем, что для образования внутреннего слоя оболочки используют композицию, дополнительно содержащую диоксим 1,11-диацетилферроцена, в качестве карбоцепного каучука - этиленпропилендиеновый каучук и в качестве вулканизующей системы - бис-третбутилпероксидизопропилбензол и серу при следующем содержании компонентов, мас.ч.:

Этиленпропилендиеновый каучук 100,0

Бис-третбутилпероксидизопропилбензол 6,5 - 7,5

Сера 0,4 - 0,6

Диоксим 1,11-диацетилферроцена 1,3 - 1,8

Цинковые белила 4 - 6

Диспергатор 2,4 - 3,6

Пластификатор 25 - 35

Технический углерод 45 - 65

Природный мел 345 - 365

при этом толщину внутреннего слоя оболочки обеспечивают равной 30 - 50% и вулканизацию производят при избыточном давлении 1,57 - 1,76 МПа и температуре 193 - 196oС.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разработка технологии изготовления оболочек кабелей КГ, КГ-ХЛ с резинами повышенной механической прочности | |||

| Отчет об ОТР, НИКИ, г.Томск, 1986, с.39-44, с.50, М.: ВНТИЦ, инв | |||

| N 02860116128. | |||

Авторы

Даты

1994-12-15—Публикация

1992-02-10—Подача