Изобретение относится к обработке металлов давлением и может быть использовано для изготовления лезвий на кромках плоских режущих инструментов.

Известен способ изготовления плоских изделий типа лезвий скальпелей, включающий пластическое деформирование заготовки между скошенными рабочими поверхностями оппозитно расположенных бойков при воздействии на заготовку статического усилия подпора направлении, наложение на очаг деформации через бойки продольных ульразвуковых колебаний и окончательную доводку [1].

Недостатком известного способа является получение достаточно толстой режущей кромки 10-20 мкм, что требует дополнительной механической доводки, которая снижает производительность процесса формообразования и коррозионную стойкость изделия.

Целью изобретения является повышение производительности процесса формообразования лезвий скальпелей и повышение качества изделий.

Это достигается тем, что в предлагаемом способе изготовления лезвий скальпелей, на бойки накладывают ультразвуковые продольные колебания таким образом, чтобы разность амплитуд верхнего и нижнего бойков была не меньше 5 мкм, причем пластическое формообразование режущей кромки начинают с носовой части лезвия, а окончательную доводку режущей кромки осуществляют электрохимзаточкой.

Время электрохимзаточки при разности амплитуд верхнего и нижнего бойков меньше или равной 15 мкм, но больше или равной 5 мкм выбирают из выражения: t = ( Δ а)2- - 35 Δ а + 350, где Δ а - разность амплитуд верхнего и нижнего бойков. Время электрохимзаточки при разности амплитуд верхнего и нижнего бойков больше или равной 15 мкм выбирают равным 15 с.

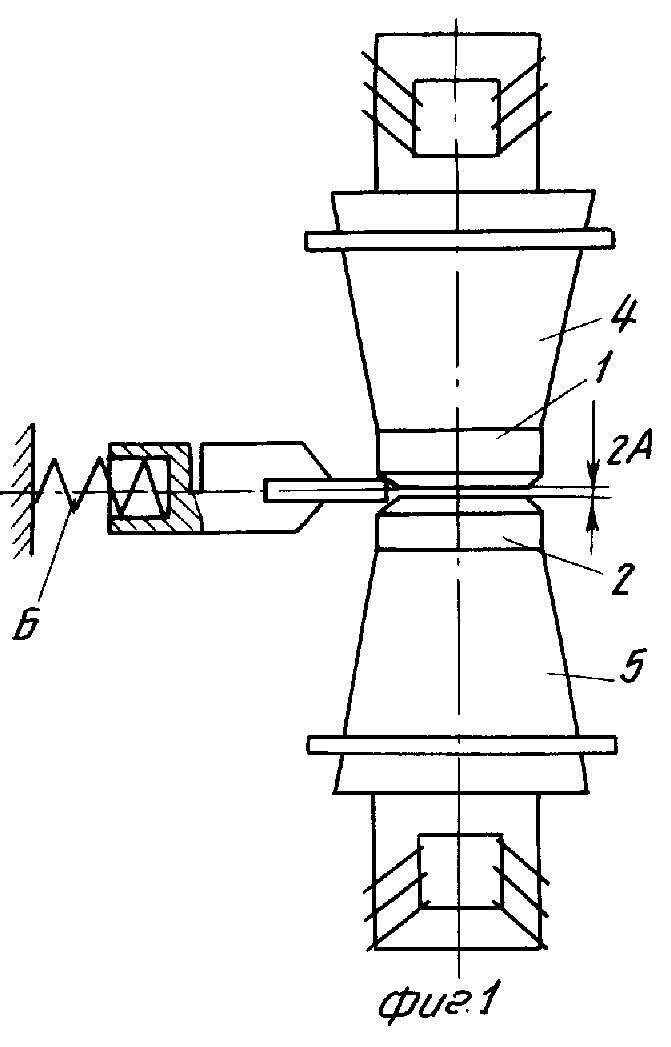

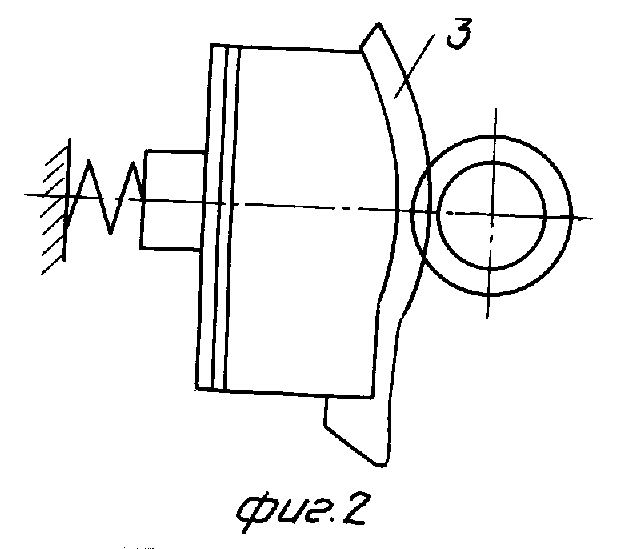

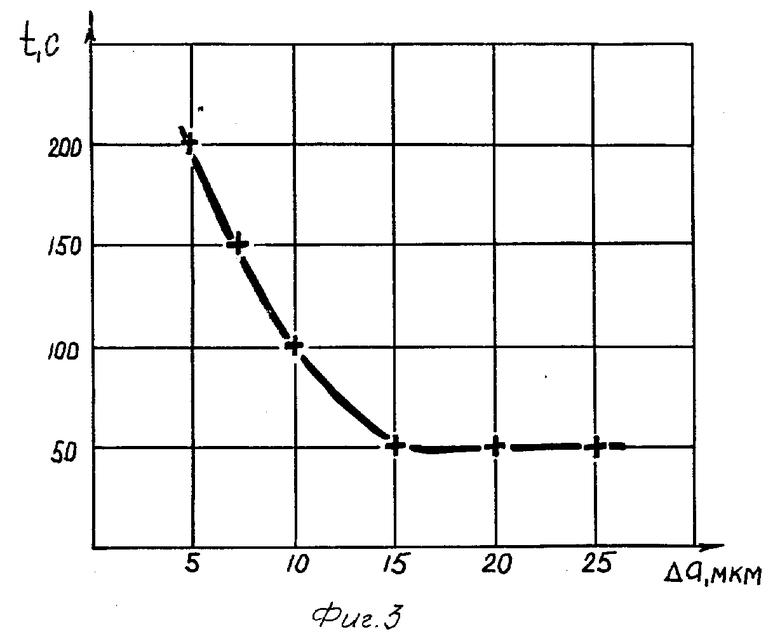

На фиг. 1 изображено устройство, с помощью которого осуществляется формообразование клина лезвия; на фиг.2 - вид на обрабатываемую заготовку; на фиг. 3 - зависимость времени электрохимзаточки от разности амплитуд верхнего и нижнего бойков.

Устройство содержит два деформирующих бойка 1 и 2, имеющих коническую форму, рабочие поверхности которых образуют угол формируемого клина. Перемещение заготовки 3 относительно очага деформации осуществляется с помощью специального механизма. Деформирующие бойки соединены с источниками 4 и 5 ультразвука. Для создания торцового усилия имеется пружина 6.

График, представленный на фиг.3, можно аппроксимировать следующими аналитическими функциями t = ( Δ а)2 - 35 Δ а + 350 при 5 мкм ≅ Δ а ≅ 15 мкм; t = 50 с при Δ а ≥ 15 мкм.

Способ реализуется следующим образом.

Заготовку 3 подают в исходное положение между бойками 1 и 2 и подпирают пружиной 6, на которую прикладывают торцовое усилие, включают источник ультразвуковой энергии и осуществляют деформирование при последовательном перемещении кромки заготовки 3 относительно очага деформации, которое осуществляется с помощью специального механизма.

При наложении усилия деформирования на участок заготовки получается так, что этот локальный участок оказывается в состоянии всестороннего сжатия деформирующими инструментами и участком заготовки. Единственным направлением течения металла в соответствии с законом наименьшего сопротивления остается острие режущей кромки. Таким образом формируется клин высокого качества.

Эти условия не соблюдаются на носовой части лезвия и металл в этом месте течет в разные стороны, что впоследствии требует механической доводки носовой части лезвия. Чтобы исключить механическую доводку пластическое деформирование начинают с носовой части лезвия и тем самым устраняют "краевой эффект". За счет разных амплитуд верхнего и нижнего бойков получаются разные твердости верхней и нижней стороны клина.

Боек с большей амплитудой уменьшает твердость обрабатываемой стороны за счет более сильного разупрочнения металла под действием ультразвука при одинаковой степени деформации. Чем больше разность амплитуд верхнего и нижнего бойков, тем сильнее отличаются боковые поверхности клина по твердости. При Δ а ≥ 15 мкм наступает насыщение и дальнейшее увеличение разности амплитуд верхнего и нижнего бойков. Финишную электрохимзаточку производили в растворе электролита. За счет разной твердости боковых поверхностей клина скорость съема металла также разная. При Δ а < 5 мкм этот эффект не обнаруживается, поэтому экспериментально показано, чтобы эффективно шла электрохимзаточка необходимо, чтобы Δ а ≥ 5 мкм.

На фиг.3 приведена зависимость времени электрохимзаточки при комнатной температуре и плотности анодного тока 100 А/дм2 от разности амплитуд верхнего и нижнего бойков. Отклонение от полученной оптимальной зависимости в сторону уменьшения времени электрохимзаточки приводит к недоформированию режущей кромки, а в сторону увеличения - к затуплению режущей кромки. Таким образом, если строго придерживаться расчетных параметров электрохимзаточки, то можно получить лезвие с режущей кромкой 1,5-2 мкм без использования механической доводки.

П р и м е р 1. Заготовку съемного лезвия к медицинскому скальпелю вырубали из стальной полосы марки 65Х13 на вырубном штампе. От двух магнитострикционных преобразователей ПМС1-1 создавали ультразвуковые колебания деформирующим бойкам с амплитудами: верхнего а1 = 20 мкм и нижнего а2 = 14 мкм ( Δ а = 6 мкм) и производили формообразование режущей кромки. Пластическое формообразование режущей кромки начинали с носовой части. Получили изделие с режущей кромкой толщиной 12-13 мкм. Микротвердость верхней стороны клина 120 кг/мм2, а нижней - 135 кг/мм2. Финишную электрохимзаточку производили в растворе электролита в течение 190-200 с при комнатной температуре и плотности анодного тока 100 А/дм3. Получено лезвие с толщиной режущей кромки не превышающей 2 мкм с хорошими режущими свойствами и коррозионной стойкостью.

П р и м е р 2 (сравнительный). Формировали режущую кромку бойками колеблющимися с одинаковой амплитудой а1 = а2 = 20 мкм. Получали изделие с толщиной режущей кромки 12-13 мкм. Электрохимзаточкам затупляет режущую кромку, поэтому применялась механическая шлифовка. Время на шлифовку одного лезвия 1-2 мин. Механическая доводка вызывает структурные изменения металла заготовки, что снижает коррозионную стойкость лезвий.

П р и м е р 3 (сравнительный). Параметры обработки и электрохимзаточки те же, что и в примере 1. Пластическое формообразование режущей кромки начинали с хвостовой части. Получено лезвие с толщиной режущей кромки не превышающей 2 мкм, но с "бульбиной" на носике. Механическая доводка носика лезвия снижает коррозионную стойкость лезвия и как дополнительная операция снижает производительность процесса формообразования лезвий скальпелей.

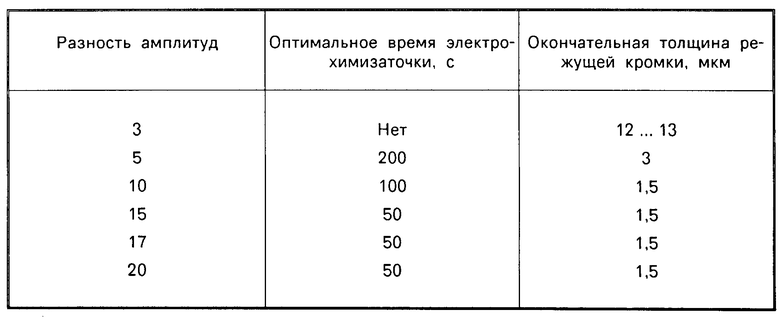

Сравнительные примеры приведены в таблице.

Как следует из приведенных примеров существует минимальная разность амплитуд верхнего и нижнего бойков порядка 5 мкм, при которой эффективно применение электрохимзаточки. Следует также отметить, что изменение времени электрохимзаточки по сравнению с оптимальным в сторону уменьшения приводит к недоформированию режущей кромки, а в сторону увеличения - к затуплению режущей кромки.

Технико-экономические преимущества от использования предлагаемого технологического процесса изготовления лезвий для съемных хирургических скальпелей заключаются в следующем:

повышается производительность процесса за счет использования электрохимдоводки вместо механической шлифовки лезвий;

повышается качество лезвий за счет исключения механической обработки, которая ведет к снижению коррозионной стойкости изделия и неравномерности толщины режущей кромки лезвия по длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕЙ КРОМКИ НА ПЛОСКИХ ИЗДЕЛИЯХ | 1989 |

|

RU2050222C1 |

| Способ изготовления плоских изделий | 1988 |

|

SU1720779A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 1990 |

|

RU2007272C1 |

| Устройство для волочения металла с наложением ультразвуковых колебаний на инструмент | 1983 |

|

SU1082511A2 |

| Устройство для волочения металла через две волоки с воздействием ультразвуковыми колебаниями | 1981 |

|

SU1014621A1 |

| Устройство для волочения металла с наложением ультразвуковых колебаний на инструмент | 1983 |

|

SU1103920A1 |

| Способ получения ориентированного волокна из термопластичных полимеров | 1987 |

|

SU1560646A1 |

| Способ ленточного шлифования сложнофасонных поверхностей | 1982 |

|

SU1712130A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА И ЗАГОТОВКА ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2211742C2 |

| Устройство для волочения проволоки с электроконтактным нагревом | 1983 |

|

SU1161211A1 |

Сущность изобретения: способ изготовления лезвий скальпелей заключается в том, что на бойки накладывают ультразвуковые продольные колебания таким образом, чтобы разность амплитуд верхнего и нижнего бойков была не меньше 5 мкм, причем пластическое формообразование режущей кромки начинают с носовой части лезвия, окончательную доводку режущей кромки осуществляют электрохимзаточкой, причем время электрохимзаточки выбирают из заданного выражения. 2 з.п. ф-лы, 3 ил. 1 табл.

t = (Δ a)2 - 35Δ a+350 .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления плоских изделий | 1988 |

|

SU1720779A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1990-12-05—Подача